带式压光过程热量传递与能耗分析

赵树雷 刘桂芳

(天津科技大学天津市制浆造纸重点实验室,天津,300457)

带式压光过程热量传递与能耗分析

赵树雷 刘桂芳

(天津科技大学天津市制浆造纸重点实验室,天津,300457)

介绍了应用数值控制体积模型法对带式压光过程热量传递与能耗分析所得到的结果。对纸张厚度方向上的温度梯度、达到软化温度的纸张面层厚度、双面加热对压光操作后纸张物理性能的影响等进行了分析。并由此对带式压光在纸幅中所产生的温度梯度的有效性和可行的节能方法及其所能产生的效益进行了初步探讨。

造纸装备;带式压光;温度梯度;能耗分析

能源短缺是当今社会面临的一个巨大难题。造纸工业属于能源密集型产业。在美国,造纸行业被认为是能耗最高的三个行业之一[1]。而在德国,造纸工业是第五大能源密集型产业[2]。因此,优化造纸过程中的能源利用对于解决纸厂能源短缺、提高经济效益都尤为重要。而要实现这一优化造纸的目标,首先就必须全面了解并认真分析生产过程中的传热过程。

压光是造纸过程中的一个重要工艺段。其主要目的是提高纸张的表面性能如平滑度和光泽度以及物理性能如厚度,以确保印刷等后续工艺的正常进行。压光是通过在厚度方向上施加压力,使纸张表面和内部纤维产生永久变形来实现的。为了节约原材料同时保持纸张原有的强度,纸张的松厚度必须保持尽可能的高。这就要求在压光过程中要尽可能保持纸张的原有厚度。为了实现这一目标,人们采用了各种全新的压光概念。其中最具代表性的要属温度梯度 (TG)和湿度梯度 (MG)压光概念[3-8]。这两种概念已被成功开发并应用于最先进的压光机中。TG压光的实现就是在压光操作时通过对相对较冷的纸张表面进行短暂加热,使得纸张厚度方向产生温度梯度:面层温度高而芯层温度低。类似地,MG压光就是在压光操作时通过向纸张表面喷施水或水蒸气,使得纸张厚度方向产生湿度梯度:面层湿度高而芯层湿度低。木质素、纤维素和半纤维素在高温和高水分含量下呈塑性[9-10]。因此,通过控制纸张表面温度和湿度,可以使纸张表面和附近的纤维在压力作用下选择性地变形。相应的压光效果可以通过电子显微镜直接观察到[11]。TG压光和MG压光可以使纤维变形仅限于纸张的表面,而内部则保持不变。

为了更好地了解这一过程中的传热机理,进而达到降低能耗的目的,必须明确纸幅散热及温度梯度的形成机理。过去几十年来,为了深入了解压光中的传热过程,人们做了大量的研究工作[12-20]。对于这类传热问题传统处理方式都是以纸张的热物理性能恒定为前题。根据傅里叶热传导定律,纸张中传导的热量可以用方程 (1)表示。

借助适当的初始和边界值,可求解方程。然而作为一种具有吸湿性的多孔状物质,纸张主要由纤维和填料组成。尽管纤维是随机分布到纸张中的,但绝大多数纸机生产的纸张,纤维仍主要沿纸机运行方向排列。此外,由于纤维具有吸湿性,纸张会和周围的空气交换水分。在纸张内部,水分也会通过孔隙或是沿着纤维骨架从一处迁移到另一处。因此,在很大程度上取决于纸张结构和成分的热物理性能,也具有极强的各向异性,而且会随着位置的变化而变化。

鉴于此,认为纸张在压光过程中的热物理性能为常数的想法并不正确,尤其是当压区较长时。此外,纸张的厚度也在进出压区前后有所改变。一般认为,在硬压区的中间,纸张的厚度可能只有其原始厚度的二分之一。此外,由于压光辊和纸张表面之间存在热阻,因此当纸张与加热辊接触时纸张表面温度不会立即达到加热辊表面的温度,并且由于纸张相对较冷,热辊的表面温度反而会降低。

为了解决这一问题,笔者开发出了一种行之有效的数值控制体积模型法。该方法在此前的一篇文章[21]中已较为详细地作了介绍。这里将应用这一方法对带式压光机内的热量传递过程及其能量消耗情况进行分析,并基于分析结果对这一过程可行的节能方案作扼要的探讨。

1 带式压光过程及其原理

压光操作就是让纸张通过由至少两个啮合旋转的辊子所形成的压区,使纸张厚度方向受到压缩产生变形,从而达到纸张表面平滑、具有光泽的效果。为了尽可能保持纸张的原有厚度,必须设法让纸张厚度方向上的变形只发生于纸张表面,因此产生了前文所述的TG和MG压光技术。本文将重点讨论TG压光技术。当然,由于纸张有吸湿性的特点,当纸张内部存在温度梯度时,就会伴随产生湿度梯度。但本文对此现象将不作讨论。

一方面,要想在纸张厚度方向产生有效的温度梯度,就必须让相对较冷的纸张与加热辊有足够长的接触时间。另一方面,随着造纸机车速的不断提高,压光机的车速也在不断提高,尤其是对在线压光机而言,它的速度必须与纸机车速保持一致,这就意味着在其他条件相同的情况下,纸张在压区内驻留的时间被大大缩短了。为了解决这一问题,就必须延长压区的长度。基于此,靴式压光、带式压光相继问世。靴式压光因受辊的直径、靴的长度以及靴套材料的限制,其压区通常不超过400 mm,而常用的仅200 mm左右。相比之下,带式压光机的压区要长得多,可长达1000 mm以上。

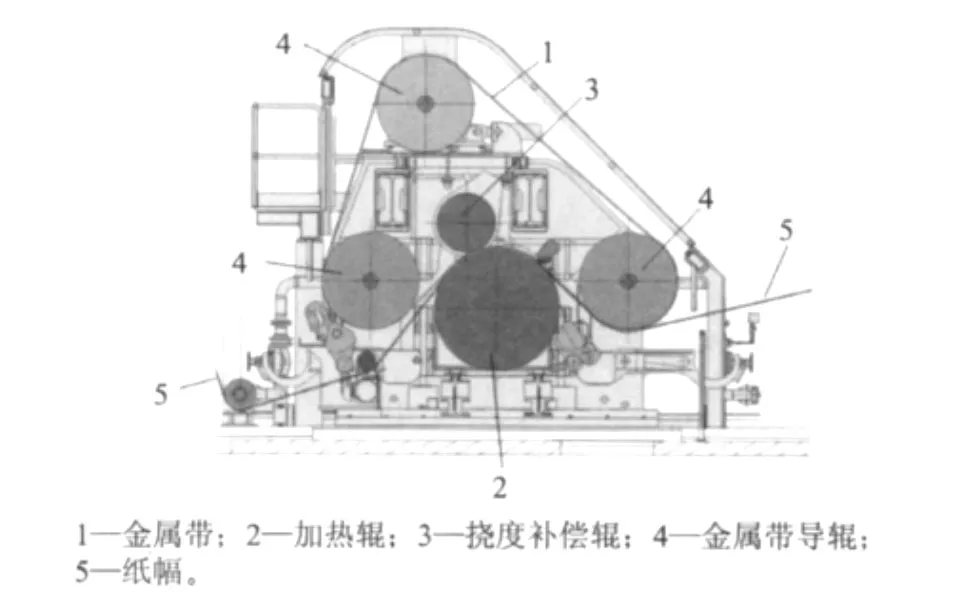

带式压光机由1个可加热的大压辊 (加热辊),1条将纸幅包覆于压辊上的金属带,3个用以引导和加热金属带的导辊,以及将金属带压紧于大压辊以达到纸幅压光目的的小压辊 (挠度补偿辊)组成。纸幅进入金属带与大压辊形成的包覆区内时,在金属带张力所提供的压力挤压下被单侧或双侧加热。当纸幅经包覆区近一半时进入由大小压辊形成的压区,经受高线压,完成压光操作。在其后的另一半包覆区内,纸幅继续被轻微挤压加热直至离开包覆区。带式压光机的构造及主要部件见图1。

图1 金属带式压光机

在实际操作中,大压辊 (加热辊)通常并不加热或只加热到较低的温度。而金属带则通常会被包覆区前后的导辊加热到较高的温度。小压辊带挠度补偿,可使被压纸幅在纸机横向受到均匀一致的压力,以降低压光后纸张的物理性能,如松厚度、平滑度、光泽度等在横向上的差异。

2 带式压光过程的热量传递与能耗

带式压光最初应用于纸板的热压光并取得了很好的效果。其在提升纸板表面性能的同时,能够很大程度地减少纸板松厚度损失。这样可以在保持纸板厚度不变的情况下,减少纤维用量,从而相应地降低整个造纸过程的能量消耗和对木材资源的需求。

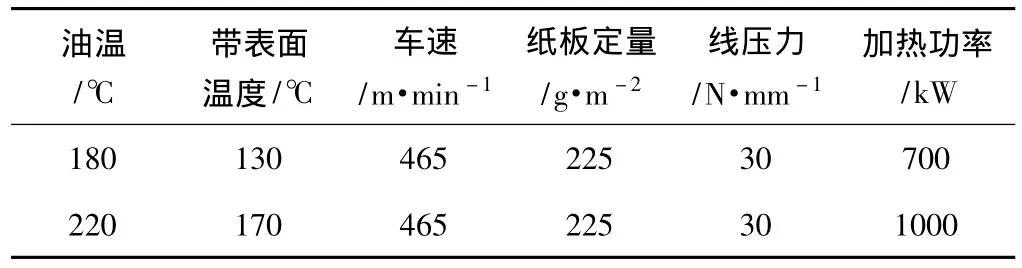

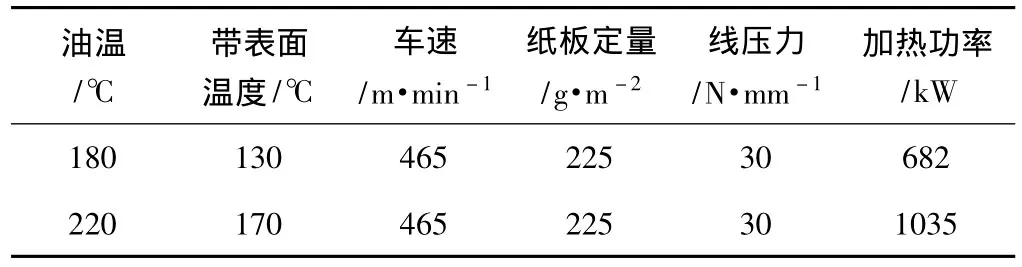

笔者此前开发的基于数值控制体积模型法的压光过程传热模型在靴式压光机上进行了严格的模型验证,结果显示该模型输出与在线测量能很好地吻合[22-23]。但在将该数值控制体积模型法应用于带式压光机进行分析前,仍有必要进行模型验证。从纸厂收集到的带式压光机生产过程数据如表1所列。加热系统通过电加热油,再由油加热压辊或金属带来实现。表1中所给出的加热功率为总电功率。

表1 带式压光机生产过程数据

以表1所列的过程参数作为数学模型的输入参数,在假定加热系统的热效率为0.90的情况下,则可以计算获得加热系统的电功率如表2所列。对比表1和表2的加热功率可以发现,模型计算结果与测量值非常接近,相对误差分别为-2.6%和3.5%。因此,可以认为该基于数值控制体积模型法所建立起来的带式压光机传热模型是有效的。接下来,将运用此模型对带式压光机传热过程进行分析,考察纸张厚度方向上的温度梯度、达到软化温度的纸张面层厚度、双面加热对压光操作后纸张物理性能的影响等。

表2 假定加热系统的热效率为0.90时的模型计算结果

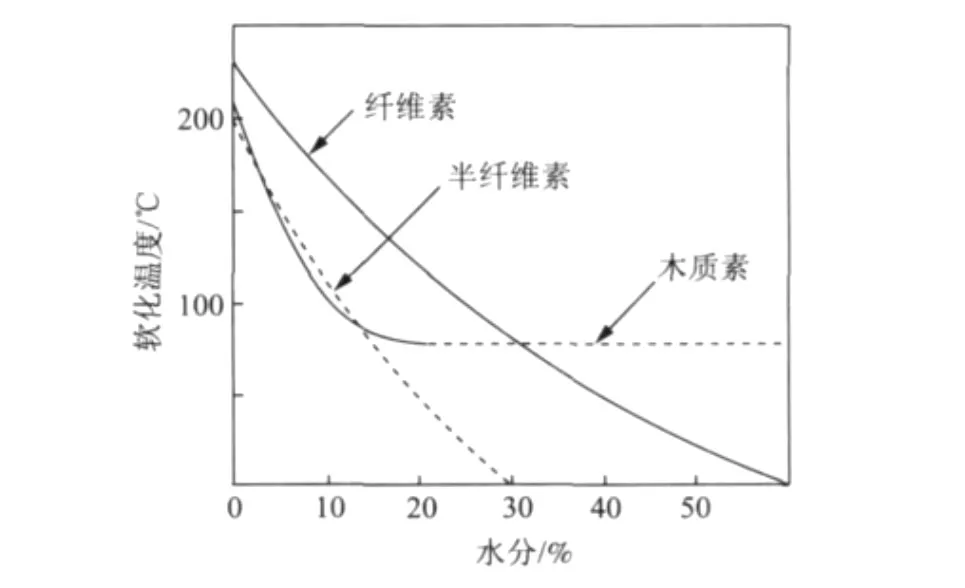

TG压光理念创建于对木材纤维各个组分软化温度深入理解的基础上。早在20世纪中叶,加拿大制浆造纸研究所的Goring[9]就对木质素、纤维素、半纤维素的软化温度进行了较系统的研究。之后,瑞典林产品研究室的Salmén等人[24]也对这一课题作了深入的研究,除了木材各个组分的玻璃化 (软化)温度外,他们还对水分对各个组分的玻璃化温度的影响作了系列研究[10,25-26]。结果表明,水分对木材各个组分的玻璃化温度的影响非常显著,这就是为何在其他条件不变的情况下增加纸张进压区时的湿度可显著提高纸张压光效果的原因。木材各个组分软化温度与其水分含量的关系可以直观地用图2表示。

图2 水分对木材各个组分软化温度的影响

从图2中可以看出,当水分在0~15%时,木材各个组分软化温度对所含水分相当敏感;随着所含水分的增加,木质素和半纤维素的软化温度从200℃以上迅速下降到100℃左右 (纤维素稍高,约140℃)。而在常规的压光操作中,纸张水分通常在7%~10%,在此水分下,木质素和半纤维素的软化温度在100~120℃之间,纤维素的软化温度仍高达170~180℃。为不失一般性,在以下的讨论中,取常用造纸纤维的软化温度为120℃,即当纸张受到较低压力的挤压作用时,其内部温度超过120℃的地方纤维将发生塑性变形;而低于此温度的地方纤维将发生弹性变形。

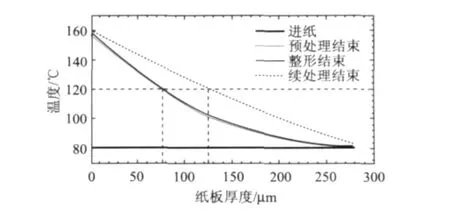

先来考察在纸板压光时,只对金属带进行加热的情况。计算所用的过程参数与表1第2行同。即用表面高达170℃的金属带对纸板进行热压光。而对加热辊而言,仅对其进行低量供热,以维持其表面温度与进纸温度 (80℃)相同。在该条件下,压区内只有少量热能会从纸板传到加热辊。纸板在压区内不同位置时厚度方向上的温度曲线见图3所示。从图3可以看出,当纸板进入由挠度补偿辊挤压加热辊所形成的整形区时,其内部厚度方向上靠近高温金属带侧温度超过纤维软化温度的已深达75 μm。这就意味着在加热侧面有将近三层以上纤维会在整形区内发生塑性变形。这显然会造成纸板厚度的过多损失。其实,在实际纸板压光操作时,很少使用如此高的金属带温度,一方面是为了减少纸板厚度损失,另一方面也是为了降低压光过程的能量消耗。

图3 单面加热时纸板在带式压光机内厚度方向上的温度曲线 (左侧纸板面接触加热的金属带)

此外,从图3中还可以发现,尽管在与纸板接触前金属带被加热到170℃,但纸板与金属带接触后,其表面温度只可达到约160℃,这是因为纸板与金属带之间存在接触热阻的缘故。纸板因受到金属带的张力和压光辊施加的压力,在进入金属带包覆区后,其厚度是随所处的位置不同而变化的。相应的在计算过程中纸板厚度也是随所处压区内的位置而变化的。但是为了方便比较,将纸板内在不同位置厚度方向上的温度曲线都映射到纸板进入压光区前的厚度。

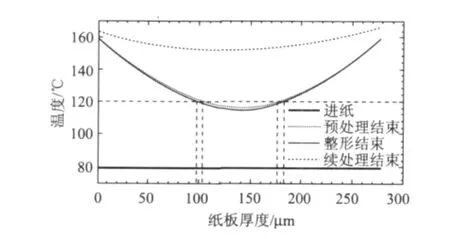

接下来,考察在纸板压光时,对金属带和加热辊进行加热的情况。除了加热辊被加热至表面温度达170℃之外,其他过程参数与金属带单侧加热时相同。纸板在压区内不同位置时厚度方向上的温度曲线见图4。从图4可以看出,当纸板进入由挠度补偿辊挤压加热辊所形成的整形区时,其内部温度超过纤维软化温度的双面都已深达近100 μm。即仅纸板芯层占总厚度约1/2的区域内温度仍处于纤维软化温度以下。显然,若在此条件下对纸板进行压光操作,无疑会造成纸板松厚度的严重损失。在实际纸板压光操作时,通常采用对金属带单面加热,并且金属带的温度仅被提高至130~140℃。相对于单面加热,纸板在双面加热的情况下被压光后,其表面性能的两面差会得到极大的改善。如若使用双面加热以获得较小的两面差,既可以使用较低的金属带和加热辊的温度,也可以降低纸板进入压光机时的温度,以保持芯层温度处于纤维软化温度以下。

图4 双面加热时纸板在带式压光机内厚度方向上的温度曲线 (左侧纸板面接触加热的金属带)

由图4还发现,当续处理结束时,纸板面接触加热辊面的温度要略高于接触金属带面的。这是因为在与纸板接触期间,加热辊由热源不断供热,而金属带无供热源,其温度会随着热量被传递到纸板而逐渐下降。当然,因金属带的原材料钢材具有很大的热容,所以金属带的温度下降较缓慢。

3 节能措施及效果预测

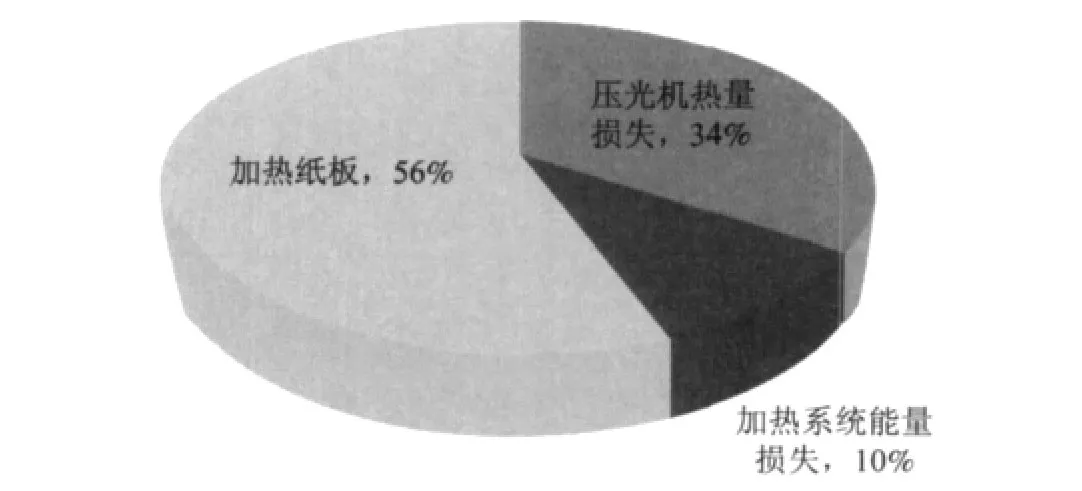

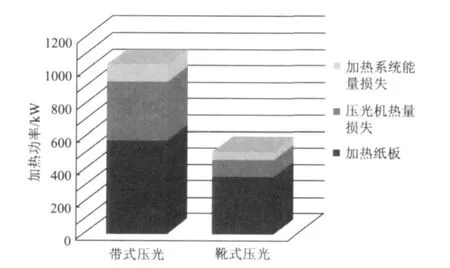

对于金属带式压光机而言,系统的热能由电加热的油供给。总电能部分被用来加热纸板,部分从压光机上传递到周围环境中而损失掉,还有一部分消耗在加热系统上。这三部分的能量分配见图5所示。对于热压光来说,希望尽可能多的能量被有效地用来加热纸或纸板,尽量减少能量损失。对于加热系统的能量损失,可通过提高加热系统的热效率来实现。对于压光机的热量损失,需采取相应的防护措施。

图5 带式压光机能耗分析

带式压光机与压区长度为120 mm的靴式压光机的能耗对比见图6所示。

图6 带式压光机与靴式压光机能量消耗对比

从图6中可以看出,带式压光机的能量需求比靴式压光机要大得多,尽管靴式压光机的加热辊表面温度高达220℃。这是因为带式压光机上向周围环境散热的面积要比靴式压光机大得多,并且带式压光机并未作热损失防护处理。运用笔者开发的数值控制体积模型法可以对压光过程节能技术进行分析研究,例如,此处对带式压光机进行隔热处理,可以使从压光机散失至周围环境中的热量显著减少,而压光机内部空气温度则会相应上升,依据过程和环境参数便可计算出该过程的能量消耗情况。初步计算的结果表明,若能对带式压光机采取隔热处理,可使压光机的热量损失减少50%,对于一个年产20万t的纸板厂而言,压光机每年节约的电能费用将高达100万元以上。具体的节能情况以及计算结果验证将在后续的文章中予以阐述。

4 总结

邝仕均先生[27]对可用于制浆造纸工业的节能技术作了较为全面的介绍,本文应用数值控制体积模型法对带式压光过程的热量传递与能耗进行了初步分析与探讨。结果表明,对于金属带式压光机而言,加热温度不宜太高,因为高的加热温度不但消耗大量热能,而且使得纸张厚度方向上过多的纤维处于软化温度以上,从而造成压光后过多的松厚度损失。对于纸板压光而言,单面加热配置要优于双面加热。但是单面加热会造成压光后纸板表面出现严重的两面差,如果为了减少两面差而采用双面加热配置,此时应降低压光机进纸温度以达到最佳压光效果,这样可以使纸板芯层温度在带压区内保持低于纤维的软化温度,从而可以在提升纸板两面的表面性能的同时极大地保护其松厚度。

在节能方面,因带式压光机的散热面积非常大,为了节约能源、减少热量损失,需对带式压光机配置热损失保护装置。这在创造节能环保的社会效益的同时,也为造纸企业带来良好的经济效益,节约了生产成本,提升了产品的市场竞争力。

事实上,纸张热压光是一个相当复杂的过程。在这个过程中,伴随着温度梯度 (TG)的建立,水分将在纸张内迁移,从而产生湿度梯度 (MG)。因植物纤维各个组分软化温度对所含水分相当敏感,如需更为精确地了解热压光机理和热量传递过程,就必须同时考察热量和水分传递。但这无疑将增大建模和计算工作量,这将在其他论文中予以阐述。

[1] Ozalp N,Hyman B.Energy end-use model of paper manufacturing in the US[J].Applied Thermal Engineering,2006,26(5/6):540.

[2] Vogt M.Branchenleitfaden für die Papierindustrie[C]//Aachen:Arbeitsgemeinschaft Branchenenergiekonzept Papier,2008.

[3] Crotogino R H.Temperature-gradient calendering[J].Tappi Journal,1982,65(10):97.

[4] Gratton M F,Crotogino R H.The effect of z-direction moisture and temperature gradient calendering of newsprint[J].Journal of Pulp and Paper Science,1988,14(4):82.

[5] Gratton M F,Hamel J,McDonald J D.Temperature-gradient calendering:From the laboratory to commercial reality[J].Pulp & Paper Canada,1997,98(3):82.

[6] Heikkinen A,Linnonmaa P.Moisture gradient calendering of woodcontaining papers[C]//PAPTAC 86th Annual Meeting,2000.

[7] Holmstad R.Effect of temperature gradient multi-nip calendering on the structure of SC paper[J].Nordic Pulp & Paper Research Journal,2004,19(4):489.

[8] Lyne B.The effect of moisture and moisture gradients on the calendering of paper[M]//VIth Fundamental Research Symposium-Fibre-Water Interactions in Papermaking,Mechancial Eng.Publications Ltd.,London:Oxford,1977.

[9] Goring D A I.Thermal softening of lignin,hemicellulose and cellulose[J].Pulp and Paper Magazine of Canada,1963,64(12):517.

[10] Salmén N L,Back E L.The influence of water on the glass transition temperature of cellulose[J].Tappi,1977,60(12):137.

[11] Browne T C,Crotogino R H.Future directions in calendering research[C]//The Science of Papermaking,Transactions of the12th Fundamental Research Symposium.FRC:Oxford,2001.

[12] Guérin D,Morin V.Fundamentals and practical experiments of heat transfer in calenders[C]//2003 TAPPI Spring Technical Conference& Trade Fair,2003.

[13] Hamel J,Dostie M.Convective heat transfer in calendering[J].Journal of Pulp and Paper Science,1997,23(2):77.

[14] Hestmo R H,Lamvik M.Heat transfer during calendering of paper[J].Journal of Pulp and Paper Science,2002,28(4):128.

[15] Kartovaara I.Conduction of heat in paper[C].//VIIIth Fundamental Research Symposium-Papermaking Raw Materials,Mechancial Eng.Publications Ltd.,London:Oxford,1985.

[16] Keller S.Heat transfer in a calender nip[J].Journal of Pulp and Paper Science,1994,20(1):33.

[17] Kerekes R J.Heat transfer in calendering[J].Transactions of the Technical Section(Canadian Pulp and Paper Association),1979,5(3):66.

[18] Lehtinen A,Karvinen R.Analytical solution for heat transfer in temperature gradient calendering[J].Paperi ja Puu,2005,87(8):525.

[19] Olsen J E,Luong C H.Modelling of Heat Transfer During Calendering、Finishing and Converting[C]//TAPPI:Minneapolis,1998.

[20] Simula S,Ketoja J A,Niskanen K.Heat transfer to paper in a hot nip[J].Nordic Pulp & Paper Research Journal,1999,14(4):273.

[21] Zhao S,Schabel S.压光热传递过程的动态模拟[J].中华纸业,2009,30(14):90.

[22] Zhao S.Modelling the Simultaneous Heat and Mass Transfer in Paper Calendering Process.Progress in Paper Technology[C]//Schabel S,Aachen:Shaker Verlag,2007.

[23] Zhao S,Schabel S.A new model to describe heat transfer in a calendering nip including paper thermal properties[C]//Proceedings of the International Conference on Pulping,Papermaking And Biotechnology,Nanjing,2008.

[24] Salmén N L.Thermal softening of components of paper:its effect on mechanical properties[C]//65th Annual Meeting,CPPA,1979.

[25] Salmén N L,Back E L.Moisture-dependent thermal softening of paper,evaluated by its elastic modulus[J].Tappi,1980,63(6):117.

[26] Salmén N L.Responses of paper properties to changes in moisture content and temperature[C]//Products of Papermaking-10th Fundamental Research Symposium,Oxford,1993.

[27] 邝仕均.制浆造纸工业的节能技术[J].中国造纸,2010,29(10):56. CPP

Analysis of Heat Transfer and Energy Consumption in a Belt Calender

ZHAO Shu-lei*LIU Gui-fang

(Tianjin Key Lab of Pulp and Paper,Tianjin University of Science& Technology,Tianjin,300457)

In this work,a numerical control volume method was applied to study the heat transfer and energy consumption of a belt calendar.The temperature gradient in paper Z-direction during calendering process,and the surface layer thickness of the paper which reached to the softening temperature,and the effect of heating both sides on the property of the calendered paper were analyzed.Furthermore,the effectiveness of the temperature gradient in the paper generated during calendering process,and the economic potential of energy-saving on a belt calendar was discussed.

paper machinery;calender;energy consumption;energy saving

TS755.9

A

0254-508X(2011)05-0001-05

赵树雷先生,博士;主要从事造纸过程节能和造纸装备的研究工作。

(*E-mail:zhao@tusu.edu.cn)

2011-01-05(修改稿)

本课题获天津市应用基础及前沿技术研究计划 (10JCYBJC26000)及天津科技大学引进人才项目 (20100402)资助。

(责任编辑:马 忻)