造纸过程节能潜力分析与节能技术应用

孔令波 刘焕彬 李继庚 陶劲松

(华南理工大学制浆造纸工程国家重点实验室,华南理工大学造纸与污染控制国家工程研究中心,广东广州,510640)

造纸过程节能潜力分析与节能技术应用

孔令波 刘焕彬 李继庚 陶劲松

(华南理工大学制浆造纸工程国家重点实验室,华南理工大学造纸与污染控制国家工程研究中心,广东广州,510640)

介绍了造纸脱水过程的特点,对比分析了国内外造纸过程的能耗状况,阐述了造纸过程各工段的用能状况及节能潜力。结合生产实际探讨了造纸过程的节能技术,重点介绍了干燥部相关的节能技术,并对其应用做了综述。

造纸过程;节能潜力;节能技术

造纸过程是造纸工业能耗最大的单元之一,我国造纸过程的平均能耗水平与世界先进水平相差较大,这主要是由我国造纸工艺装备水平不高及能量系统优化程度较低造成的[1]。低碳经济时代,怎样运用节能技术促进造纸过程向低能耗、低排放、低污染方向发展是我国造纸工业面临的主要问题之一。针对此问题,本文首先对我国造纸过程的能耗现状和节能潜力进行了分析,然后结合生产实际探讨造纸过程各工段的节能技术及其应用。

1 造纸过程的能耗状况与节能潜力

1.1 造纸脱水过程的特点

纸张的抄造过程是一个不断脱水的过程,该过程由网部、压榨部和干燥部组成。网部是通过重力、脉冲或真空的作用将上网低浓浆料 (0.1% ~1.0%)脱水至15%~25%的干度;然后借助压榨部机械力的作用进一步脱水至33%~55%;最后在干燥部多组烘缸的蒸发作用下逐渐脱除纸幅内残留的水分,出干燥部纸幅干度一般为90% ~95%[2]。干燥过程蒸发出来的水分在空气系统上升气流的作用下向气罩上方运动,经抽风机排出干燥部;排出的湿热空气先经过换热系统回收余热,再由引风机送入烟囱排至大气[3]。

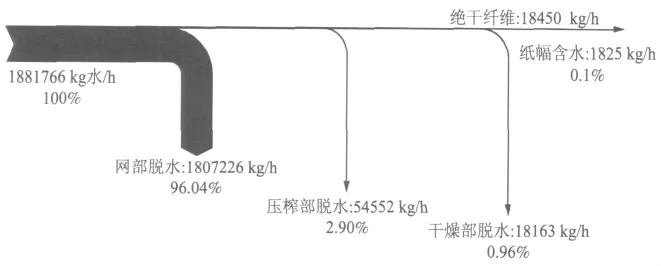

造纸过程以干燥部脱水量为最少,以图1所示的某新闻纸机脱水过程为例,99%的水分是在网部和压榨部脱除的,干燥部脱除的水分仅占上网纸料含水量的 0.96%。

1.2 我国造纸过程能耗状况

我国造纸过程的单位产品综合能耗为:吨浆纸比国际先进水平高0.18~0.48 t标煤[4];吨纸和纸板比

图1 某新闻纸机脱水过程

国际先进水平高120%[5];就不同纸种来看,由表1所示的国际先进能耗水平[6]和2008年广东相关纸厂实际能耗[7]的比较可知其差距亦较大。通过以上对比,发现当前我国造纸过程的节能空间较大。

表1 造纸过程综合能耗对比[6-7]kg标煤/t(风干)

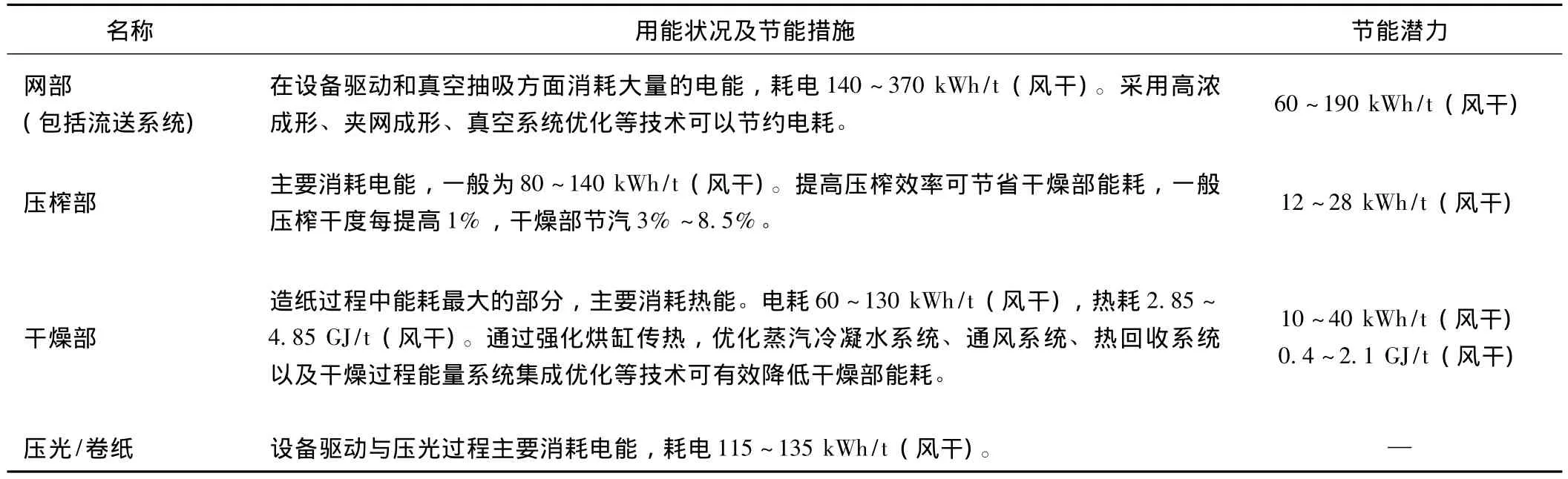

表2 造纸过程各工段用能状况及节能潜力[8-9]

1.3 造纸过程用能状况及节能潜力

表2给出了造纸过程各工序的用能状况及节能措施,并对各工段的节能潜力进行了初步分析评估。

尽管干燥部脱水量不到上网浆料含水量的1%,但却是造纸过程能耗最大的工段,约占造纸总能耗的65%以上[10]。由表2可知,干燥部节能潜力最大,为0.4~2.1 GJ/t(风干)(包括热和电);其次是网部节能潜力,为60~190 kWh/t(风干);压榨部和压光/卷纸的自身节能潜力均较低。

2 网部节能潜力与节能技术

网部脱水量虽然最多,但脱除等量水分所需的成本却最低。网部、压榨部和干燥部脱除等量水分的成本约为 1∶70∶330[11],网部主要消耗电能,存在60~190 kWh/t(风干)的节电潜力,因此应确保网部具备良好的脱水性能。常见的网部节能措施有高浓成形、夹网成形及真空系统优化等技术。

高浓成形可以节省浆料输送、脱水和驱动的动能。视生产纸种不同,高浓成形尚有8%~20%的节能空间 (相对于成形的电耗而言)[12]。夹网纸机的成形器比长网纸机短,不仅能减少电耗,还能提高纸张质量。文献 [13]指出夹网成形可节电40 kWh/t(风干)。

真空系统是仅次于纸机传动的第二大耗电单元,占纸机电耗的10% ~17%[9,14]。某纸厂对真空系统进行的评估表明该系统存在约25%的节能潜力[15]。真空系统管理的有效手段是实施监视能耗状况,常见的节能措施有:真空度较低的部位用排气扇取代真空泵,去掉不必要的真空箱,不同部位的真空泵的合理设置,真空泵之前设置汽水分离器,定期清洗真空泵,实时控制不同部位的真空度以及变频控制等。

3 压榨部节能潜力与节能技术

干燥部与压榨部脱除同样质量的水分所需的能量比,以未漂硫酸盐浆纸板机为例,其值约为7.5∶1[9]。从节能的角度来看,改善压榨部性能以提高出压榨部纸幅干度是更为经济的一种脱水方式。尽管对压榨部而言,其自身节能潜力仅为12~28 kWh/t(风干),但却能给干燥部带来巨大的节能潜力。

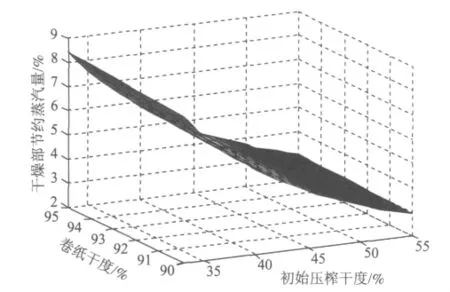

湿纸幅经压榨部脱除的水分越多,干燥时能耗就越低。对于“压榨干度每提高1%,干燥部可节省多少蒸汽量?”这一问题,文献 [16-19]都认为在3%~5%之间。可节约蒸汽量之所以不同,是由所选取的初始压榨干度和卷纸干度不同造成的。据调查,现行纸机的压榨干度为33%~55%,卷纸干度为90%~95%,运用理论干燥模型预测压榨干度每提高1%,干燥部可节省8.5% ~3%的蒸汽,如图2所示,这一结论基本上适宜于当前所有的纸机。

图2 压榨干度对干燥部汽耗的影响

靴式压榨将辊式压榨的瞬时动态线性脱水改为了静压下长时间的宽压区脱水,是一种高效的压榨脱水方式。靴式压榨以其优越的脱水性能在国内外得到了广泛应用,目前可达到50% ~55%的压榨干度[20]。国内某瓦楞原纸纸机采用Voith靴压后,压榨干度由46%提高至51%,吨纸汽耗降低17%[21];国外某薄页纸机采用X-NIP T靴压后,干燥部汽耗可降低15%[22]。

压榨辊面的材料和形式也是影响压榨效率的重要因素,在设计时应给予重点关注。压榨毛毯也是压榨部优化的一个重要部分,因为它不仅有利于湿纸幅脱水,还可以减少纸幅回湿的可能性,从而间接提高了进入干燥部的纸幅干度[14]。另外,湿纸幅在经过压榨部时温度会降低,如果能维持其温度不变或提高温度,亦可节省干燥部汽耗。一般情况下,压榨时若能使纸幅温度升高10℃,则干燥部可节约4%的蒸汽[19]。文献 [23]对压榨部的优化措施进行了详细介绍,可作为纸机压榨部优化的依据。

50%~55%的压榨干度已是目前能达到的最高水平,但仍有进一步提高的可能性。美国林产业技术路线优先考虑的研发需要之一就是提高压榨干度,目标是在现有基础上再提高10% ~15%,使进干燥部纸幅干度达到65%的水平[24]。进干燥部纸幅干度提高10%意味着干燥部节能可达30%,因此通过改善纸机压榨效率以节约干燥部能耗还有较大的空间。

4 干燥部节能潜力与节能技术

干燥部是造纸过程能耗最大的工段,电耗60~130 kWh/t(风干),热耗 2.85 ~4.85 GJ/t(风干);同时也是造纸过程节能潜力最大的工段,约为0.4~2.1 GJ/t(风干)。

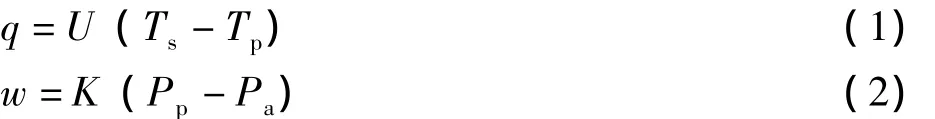

干燥部传热速率q(kJ/(m2·s))和水分蒸发速率w(kg/(m2·s))是衡量纸幅干燥效率的重要指标,分别如式 (1)和式 (2)所示[25-26]。

式中,U为总传热系数,由冷凝水传热系数、烘缸壁厚、烘缸壁导热系数、烘缸与纸幅的传热系数、通风温度和流量等因素决定;K为总传质系数,由干网透气度、干网张力、通风湿度和流量、气罩空气露点等因素决定;(Ts-Tp)为烘缸内蒸汽与纸幅温度差;(Pp-Pa)为纸幅表面与周围空气的水气分压差。

由式 (1)和式 (2)可知,U和K是决定干燥部能效的关键因素。对某台纸机而言,U和K主要受冷凝水层厚度、干网透气度和张力、通风温湿度和流量以及气罩空气露点等变量影响。所以,干燥部节能应首先从提高传热传质方面入手,以下分别从强化烘缸传热、蒸汽梯级利用、通风系统、热回收等方面论述了提高热、质传递的相关技术。

4.1 强化烘缸传热节能

烘缸作为干燥部的主体,其传热性能的好坏对纸机的能耗影响最大。常见的强化传热措施有:增加烘缸内壁冷凝水湍动、及时排除冷凝水、端盖保温、合理选用干网和调节干网张力等。

4.1.1 增加烘缸内壁冷凝水湍动

对传统烘缸内壁进行适当改造,如树脂挂里、加装扰流棒以增加冷凝水的湍动程度,可有效提高烘缸的传热性能。树脂挂里既可防止内壁腐蚀,又能提高传热系数,文献[27]指出采用树脂挂里可使传热系数提高38%,节约蒸汽约6.9%。加装扰流棒对传热效率的改善因纸机车速不同而不同[28],车速越高越有利于传热,见表3。文献 [29]指出,车速为1000~1400 m/min的纸机烘缸加装扰流棒可使烘缸传热系数提高40%~50%。

4.1.2 及时排除冷凝水

冷凝水通常是借助固定式或旋转式虹吸管排除烘缸外的,固定式虹吸管普遍应用于车速较高的纸机,可使传热效率提高5% ~10%[9];旋转式虹吸管不仅适于低车速时冷凝水聚集在烘缸下部的情况,也适于高车速时冷凝水在烘缸内形成水环的情况,还可减少干燥部传动的电耗,是排除烘缸内冷凝水的有效装置[25]。除虹吸管类型及尺寸外,决定冷凝水排除的因素还有:压差大小、冷凝水管道的尺寸等,在设计和操作时应给予全面考虑。

表3 扰流棒对传热的影响[28]

图3 烘缸端盖散热情况

4.1.3 烘缸端盖保温

许多纸机的烘缸端盖保温效果不佳,由此造成了较大的热损失。笔者对烘缸端盖进行的测试结果见图3。图3(a)所示烘缸端盖表面温度高达121.5℃,而图3(b)的表面温度只有67.7℃。烘缸端盖温度过高,将会导致大量的热量会从端盖散失掉。一个直径为1.5 m的烘缸每年因端盖散热造成的损失约相当于86 t蒸汽的热量[30]。由此可见,烘缸端盖保温的节能效果显著。

有研究表明,烘缸端盖90%的散热损失是可以通过加强保温而避免的,可降低1.7% ~3.0%的能耗,且投资回收期不到1年[30]。文献 [31-32]对端盖保温的具体措施进行了详细介绍,可作为企业实施端盖保温措施的技术支持。

4.1.4 合理选用干网和调节干网张力

干网的使用大大提高了纸幅的水分蒸发速率。Clontz W.R.的测试显示[33],干网与干毯相比可使水分蒸发速率提高7%,同时可节约干燥部10%的汽耗。如今干网以其优越的性能已取代了干毯的历史地位,几乎应用于所有的纸机烘缸组,但随着干网的普及,干网透气度和张力已成为影响干燥效率的重要因素,对此在优化干燥部能量系统时应给予关注。

干网透气性能对传热、传质都有影响,是决定水分蒸发速率的关键因素。一般透气度越大越有利于传质,但对于与纸幅有接触的那部分干网,则不利于传热。从节能的角度来讲,透气度的选取并不是越大越好,而是存在一个对应于能耗最小的最佳值。各机台应结合各段烘缸组的蒸发速率和能耗情况合理选用,以使热、质传递处于最佳状态。另外,在纸机运行一段时间后,干网表面会变脏,这会对它的透气性能产生影响,所以应不定期清洗干网,也可以安装在线清洗装置避免类似情况的发生。对某安装在线清洗装置的纸机进行的节能量审核表明,可以达到年节能2%的效果[34]。

干网张力的作用是使纸幅紧贴在烘缸表面,以改善烘缸与纸幅的传热。一般张力越大又有利于传热。据统计,干网张力每增加175 N/m,可使干燥效率提高0.7%[9]。对于旧纸机,TAPPI推荐的干网张力为1.4~1.7 kN/m,而对于现代化纸机可以高达 2.6 kN/m[35]。生产中应根据实际工况的不同,合理调节干网张力,以保持干燥效率的最大化和干燥能耗的最小化。

4.2 蒸汽梯级利用节能

4.2.1 多段通汽节能

多段通汽的干燥效率较直接通汽有了较大提高,可减少新鲜蒸汽用量。多段通汽由之前的蒸汽直接利用改为了梯级利用,符合逐级用能的原则,有利于充分利用蒸汽的潜热,并能有效排除冷凝水。由于各段烘缸之间的蒸汽压力是逐级递减的,还可以有效地调节干燥曲线、改善纸张质量。

目前,以三段通汽系统在纸机上的应用为多。图4为某新闻纸机三段通汽结构图,其中III段由1#~5#烘缸组成,GRP3为II段,GRP4和GRP5为I段。各段烘缸间的压差随操作条件的不同而异,可按干燥曲线实时自动调节。调研发现,大多数纸机的压差并不是系统自动调节的,而是根据操作经验调节的。为了保证烘缸内冷凝水的顺畅排出,压差往往设置的偏大,这就造成了蒸汽的浪费。通过完善蒸汽冷凝水的控制系统,合理调节各段压差和二次蒸汽用量,不仅可以节约蒸汽用量,还能提高纸机的生产效率。烘缸管理系统控制软件 (DMSTM)可用来实时优化蒸汽冷凝水系统,在Stora Enso Biron PM26的应用表明,可以节约能源费用26.3万美元/年,投资回收期仅为7个月[36]。

图4 某新闻纸机三段通汽结构图

多段通汽系统自身也存在缺陷[37],如:不利于调节纸机干燥部各段烘缸的供汽压力和用汽量、烘缸中冷凝水难以顺畅排出、烘缸的传热效率低、热能得不到充分利用等。

4.2.2 热泵通汽节能

针对多段通汽的不足,20世纪50年代出现了热泵通汽技术。热泵通汽可以解决多段通汽存在的问题,由于可增加抽吸不凝气体的能力,并能使烘缸内冷凝水顺畅排出,从而能提高蒸汽的放热系数和烘缸的传热效率。热泵不直接消耗机械能或电能,而是利用工作蒸汽减压前后的能量差为动力,来提高二次蒸汽和废热蒸汽的品位供生产使用,因此可以降低新鲜蒸汽的消耗量[38]。某纸机由三段通汽改为热泵通汽后可节约 4.94%的蒸汽[39]。

尽管热泵通汽较多段通汽有众多优势,但在现代化纸机上的应用却并不多见,这可能是由于热泵通汽的能耗成本比多段通汽高,因为热泵通汽需要额外的高压蒸汽作为驱动蒸汽 (约为总通汽量的25%~30%)[37],而在很多纸厂并没有现成的高压蒸汽可利用,况且高压蒸汽比低压蒸汽的成本要高。

4.3 通风系统节能

通风系统对纸幅干燥速率的影响仅次于蒸汽冷凝水系统。通风优越的干燥部与无通风的相比,可使干燥速率提高25%[26]。另外,有效的通风不仅能使干燥速率提高1% ~12%,还可节省电能和热能[40]。据估计,优化通风系统可降低热耗0.76 GJ/t(风干),减少电耗 6.3 kWh/t(风干)[41]。

通风温度和湿度是影响干燥效率的重要变量,温度过高会增加蒸汽消耗,湿度过大则会降低水分蒸发速率。通风温度以82~93℃为宜,某通风量为3400 m3/min的纸机的送风温度由113℃降为93℃之后,不但干燥效率没有降低,还节约蒸汽2180 kg/h[19]。排风湿度则因气罩类型而异,敞开式气罩一般为40~70 g H2O/kg干空气,密闭气罩为120~140 g H2O/kg干空气,高湿度密闭气罩则可达180 g H2O/kg干空气。

根据笔者的调查,大多数企业并没有认识到要对其通风系统进行调节,这就造成了大量的能源浪费。实际生产中应根据环境、车速和蒸发速率的变化实时调节通风系统,以使能耗最小。通风系统的自动控制包括:调节通风量,使露点、零位恒定;调节循环风量,使送风湿度恒定;调节空气加热器蒸汽流量,使送风温度恒定。

4.4 热回收节能

纸机干燥部排出的湿热空气 (即气罩排风)带走了蒸汽传给烘缸的大部分热量[42]。以某年产30万t的纸机为例,约有40 MW的热量是由气罩排风带走的,其热回收系统就可回收20 MW的余热[43-44]。目前我国半封闭气罩纸机排风几乎均无热回收,即使某配备有密闭气罩的现代化纸机也仅回收了30%的余热。而性能优良的热回收系统这一比例可达60% ~70%[45]。由此可见,在余热回收方面存在的节能潜力还较大。

据报道,通过安装热回收系统可节约蒸汽0.5 GJ/t纸[46]。另外,通过热回收系统的优化集成亦可以有效降低干燥部的蒸汽消耗,Kilponen L.对某纸机热回收系统的优化研究表明,可以节约10%~15%的汽耗[47];Nordman R.利用夹点技术对瑞典某制浆造纸企业进行过研究[48],对于冷、热物流较复杂的热回收系统建议采用夹点技术来优化其换热网络。基于夹点技术的原理,笔者就造纸机干燥部换热系统提出了一种优化分析方法,并对某在线涂布纸机的热回收系统进行了优化研究,结果表明,可节约2.3% 的蒸汽[49]。

5 能量系统诊断与优化技术

5.1 能量系统诊断技术

能量系统诊断技术是挖掘节能潜力的有力工具,文献[50]介绍了干燥部的诊断方法,并给出了关键指标的推荐值,可作为我国造纸企业干燥部能量系统诊断和优化的指南。在此基础上,国外多家机构曾对纸机能量系统进行过诊断与优化分析,如Albany、Voith、Feltri等公司曾分别对广州造纸集团的1#纸机和9#纸机,岳阳泰格林纸集团的1#纸机,广东东莞理文纸业的3#纸机和4#纸机进行过分析。华南理工大学刘焕彬团队拥有先进的能量系统诊断仪器,已对国内多台纸机进行过系统的分析,如金东纸业的1#纸机、2#纸机和3#纸机、广东东莞理文纸业的1#纸机和2#纸机、永发纸业的11#纸机和12#纸机,为企业进一步挖掘了节能空间,并提供了相应的技改措施。以永发纸业的11#纸机为例,诊断结果表明,存在约22%的节能潜力。

5.2 能量系统综合优化技术

能量系统综合优化技术用于过程行业可大幅降低企业能耗,并能显著提高企业经济效益,属国家发改委重点推广的关键技术,也是国家十大节能工程实施方案之一。刘焕彬团队运用“三环节”方法对造纸过程能量系统进行过研究,开发了适于造纸企业的“三环节能量系统综合优化技术”[51-57]。针对造纸企业的复杂流程,还开发了集造纸企业能量流、物料流、信息流于一体的“造纸企业能量系统优化信息平台 (MEOP 1.0版本)”,该平台将系统、准确、实时地调度生产能量配给,优化热电厂运行,减少人为调度的局限性,使企业能量调度达到全局优化的目的,在广州造纸集团的应用表明可达到5%的节能效果[58],现阶段正在广东东莞理文纸业开发完善其MEOP 2.0 版本。

6 结语

造纸过程是一个不断脱水的过程,从节能的角度来看,改善网部和压榨部的脱水性能是更为经济的一种脱水方式。常见的网部节能技术有:高浓成形、夹网成形及真空系统优化等。常见的压榨部节能技术有:大辊压榨、靴式压榨及升温压榨等。通过强化烘缸传热、蒸汽梯级利用、通风系统以及热回收系统优化等技术提高热质传递效率,可有效节约烘缸蒸汽用量。

虽然干燥部脱水量不及上网浆料含水量的1%,但却是造纸过程能耗最大的工段,电耗60~130 kWh/t(风干)、热耗 2.85 ~4.85 GJ/t(风干),约占造纸过程总能耗的65%以上。当前我国造纸过程干燥部的节能潜力最大,为0.4~2.1 GJ/t(风干);网部次之,为60~190 kWh/t(风干);压榨部最小,仅为12~28 kWh/t(风干)。尽管压榨部的自身节能潜力小,但却能给干燥部带来巨大的节能潜力。一般情况下,压榨干度每提高1%,干燥部可节省3%~8.5%的蒸汽。目前压榨干度已达到了50% ~55%,今后仍有进一步提高的潜力,预计可达到65%的水平,相当于存在约30%的节能空间。

能量系统诊断与优化技术是提高纸机运行效率、减少纸机干燥部能耗的有效手段,可为企业挖掘更大的节能空间;能量系统综合优化技术则是从系统优化的角度研究企业级的能量系统,不仅包括了上述单项节能优化技术,而且还提出了过程系统用能效率的改进措施和工程实施方案,是目前我国造纸过程节能技术发展的主要方向之一。

[1]刘焕彬.低碳经济视角下的造纸工业节能减排[J].中华纸业,2009,30(12):10.

[2]Karlsson M.Papermaking Science and Technology Series,Papermaking Part 2,Drying[M].Helsinki,Finland:Finish Paper Engineers'Association and TAPPI,2000.

[3]Kong L b,Liu H b,Li J g,et al.Waste heat integration of coating paper machine drying process[J].Drying Technology,2011,29(4):442.

[4]国家发展和改革委员会.造纸产业发展政策[R].2007.

[5]国家发展和改革委员会.节能中长期专项规划[R].2004.

[6]Worrell E,Price L,Neelis M,et al.World Best Practice EnergyIntensity Values for Selected Industrial Sectors[R].California:Ernest Orlando Lawrence Berkeley National Laboratory,2008.

[7]华南理工大学造纸污染与控制国家工程研究中心.广东省造纸行业节能潜力分析与节能关键共性技术研究报告[R].2009.

[8]IPPC.Reference Document on Best Available Techniques in the Pulp and Paper Industry[M].Brussels:Integrated Pollution Prevention and Control,European Commission,2001.

[9]Kinstrey R B,White D.Pulp and Paper Industry Energy Bandwidth Study[R].Report for American Institute of Chemical Engineers.Jacobs Greenville and Institute of Paper Science and Technology(IPST)at Georgia Institute of Technology,Atlanta,2006.

[10]Yaroslav C,Aleksander K,Lester S.Laboratory Development of a High Capacity Gas-Fired Paper Dryer[R].Des Plaines,IL:Gas Technology Institute-Energy Utilization Center,2004.

[11]卢谦和.造纸原理与工程[M].北京:中国轻工业出版社,2006.

[12]Martin N,Anglani N,Einstein D,et al.Opportunities to Improve Energy Efficiency and Reduce Greenhouse Gas Emissions in the U.S.Pulp and Paper Industry[R].California:Ernest Orlando Lawrence Berkeley National Laboratory,2000.

[13]Jaccard M,Willis enterprises associates.Energy Conservation Potential in Six Canadian Industries[M].Canada,Ottawa:Natural Resources Canada,1996.

[14]Åslund P.On suction box dewatering mechasims[D].Stockholm:Royal Institute of Technology,Department of Fiber and Polymer Technology,2008.

[15]Centre Technique du Papier(CTP)and Pira International.Energy technology in the paper industry[R].1992.

[16]Urbas J C.Uniform drying:the effects and importance of air in the process[J].Pulp and Paper,1966,40(26):26.

[17]Reese R A.Energy conservation opportunities in papermaking[J].Pulp& Paper Canada,1988,89(10):97.

[18]Wicks L D.Press design review[C]//Practical Aspects of Pressing and Drying Course,Atlanta:TAPPI,1990.

[19]TIP 0404-63,Paper machine energy conservation[S].TAPPI,Atlanta,2006.

[20]Holik H.Handbook of Paper and Board[M].Weinheim:WILEYVCH Verlag GmbH & Co.KGaA,2006.

[21]华南理工大学造纸与污染控制国家工程研究中心.东莞玖龙纸业有限公司9期(PM9/10)造纸机靴压改造项目节能量审核报告[R].2010.

[22]Baubock J,Anzel A.Reduce your drying costs.Steel Yankee and shoe press make a more attractive alternative to conventional technology,as energy costs rise[J].Tissue World Magazine,2007,December 2007/January 2008.

[23]TIP 0404-50,Press section optimaization[S].TAPPI,Atlanta,2009.

[24]The Agenda 2020 Technology Alliance.Forest Products Industry Technology Roadmap[OL].[2010-04].http://www.agenda2020.org.

[25]Chance J L.Overview of the dryer section[C]//Practical Aspects of Pressing and Drying Course,Atlanta:TAPPI,1990.

[26]Paltakari J T,Karlsson M A,Timofeev O N.Effect of blow boxes on evaporation during cylinder contact in a paper machine dryer section[J].Drying Technology,1997,15(6):1857.

[27]何北海,林 鹿,刘秉钺,等.造纸工业清洁生产原理与技术[M].北京:中国轻工业出版社,2007.

[28]Macdonald R G.Pulp and Paper Manufacture,VolumeⅢ.Papermaking and Paperboard Making[M].2ndEdition.McGRAW-HILL,1970.

[29]Pulkowski J H,Wedel G L.The effect of spoiler bars on dryer heat transfer[J].Pulp & Paper Canada,1988,89(8):61.

[30]Mujumdar A S.Handbook of Industrial Drying[M].3rdEdition.New York:CRC Press,2006.

[31]Mcgowan P J.Insulative end cap for cylindrical metal drying rollers of paper drying machines,and process for fabrication thereof:U S,4399169[P].1983-08-16.

[32]Paper machine drying-cylinder end-cap insulation,Energy efficiency demonstration scheme,Project Profile 114[R].U.K.:Energy Efficiency Office,Department of Energy,1986.

[33]Clontz W R.Determination of drying improvements in a dryer section[J].TAPPI,1971,54(10):1714.

[34]华南理工大学造纸与污染控制国家工程研究中心.东莞玖龙纸业有限公司PM12/13生产线干网清洗设备技术改造项目节能量审核报告[R].2010.

[35]TIP 0404-04,Recommend tensions in dryer fabrics[S].TAPPI,Atlanta,2007.

[36]Reese D.Low-cost dryer update opportunities offer efficiency gains,energy savings[J].Pulp and Paper,2005,79(3):54.

[37]Hill K C.Dryer drainage systems[C]//Practical Aspects of Pressing and Drying Course,Atlanta:TAPPI,1990.

[38]何智伟.热泵在纸机干燥部蒸汽-冷凝水系统的应用[J].湖南造纸,2003(2/4):9.

[39]王 权,刘聿拯,姜宝伟.造纸机干燥部热泵供汽系统节能效益分析[J].节能,1993(6):27.

[40]Smith J.Energy optimization in the dryer section[J].Paper Age,2008,September/October:24.

[41]Kramer K J,Masanet E,Worrell E.Energy efficiency opportunities In the U.S.pulp and paper industry[J].Energy Engineering,2010,107(1):21.

[42]Reese J R.High-humidity hoods conserve energy and improve runnability[J].TAPPI,1989,72(4):87.

[43]Söderman J,Pettersson F.Influence of variations in cost factors in structural optimisation of heat recovery systems with moist air streams[J].Applied Thermal Engineering,2003,23(14):1807.

[44]Sivill L,Ahtila P,Taimisto M.Thermodynamic simulation of dryer section heat recovery in paper machines[J].Applied Thermal Engineering,2005,25(8/9):1273.

[45]Maltais D.Heat recovery on a paper machine hood[J].Pulp& Paper Canada,1993,94(12):113.

[46]De Beer J G,Van Wees M T,Worrell E,et al.Icarus-3:The potential of energy efficiency improvement in the Netherlands up to 2000 and 2015[R].Utrecht,Netherlands.:Department of Science,Technology and Society,Utrecht University,1994.

[47]Kilponen L,Ahtila P,Taimisto M.Improvement of dryer section heat recovery in existing paper machines during operation[C]//1stInternational Conference on Sustainable Energy Technologies,Porto,Portugal,2002.

[48]Nordman R,Berntsson T.Use of advanced composite curves for as-sessing cost-effective HEN retrofit II.Case studies[J].Applied Thermal Engineering,2009,29(2/3):282.

[49]李玉刚,刘焕彬,陶劲松,等.基于夹点技术的涂布纸机干燥部热回收优化分析[J].中国造纸学报,2010,25(2):71.

[50]TIP 0404-33,Dryer section performance monitoring[S].TAPPI,Atlanta,2003.

[51]解新安,刘焕彬,邓 毅,等.造纸企业能量系统“三环节”模型的建立及应用探讨[J].造纸科学与技术,2004,23(1,2,6):25,32,6.

[52]解新安,刘焕彬,李继庚,等.过程能量综合技术及其在造纸工业能量系统优化中的应用[J].造纸科学与技术,2006,25(6):21.

[53]刘焕彬,李继庚.造纸工业节能关键共性技术的研发与应用[C]//中日节能环保合作论坛(广东),广州,2008.

[54]陶劲松,李继庚,孔令波,等.造纸过程“三环节”能量系统及诊断案例分析[J].造纸科学与技术,2009,28(6):24.

[55]张鼎华,李继庚,刘焕彬,等.造纸过程“三环节”能量结构优化MAS模型的设计[J].中国造纸,2009,28(10):5.

[56]Tao J S,Li J G,Liu H B,et al.Energy and Exergy Measurement for Papermaking Processes[J].Measurement& Control,2010,43(4):116.

[57]Li J G,Liu H B,Yin Y J,et al.Energy system diagnosis and analysis with‘Three-Link’models in pulp and paper mill[C]//International Conference on Renewable Energies and Power Quality(ICREPQ'10),Granada,Spain,2010.

[58]李继庚,刘焕彬,吴 波,等.造纸企业全厂能量系统优化信息平台的设计与开发[J].造纸科学与技术,2009,28(6):14.

Potential Analysis and Application Techniques of Energy Efficiency in Papermaking Process

KONG Ling-bo LIU Huan-bin*LI Ji-geng TAO Jin-song

(State Kay Lab of Pulp and Paper Engineering,National Engineering Research Center of Papermaking and Pollution Control,South China University of Technology,Guangzhou,Guangdong Province,510640)

(*E-mail:hbliu@scut.edu.cn)

This paper firstly introduced the characteristics of dewatering process in a paper machine,then the energy consumption status of papermaking process both at home and abroad were compared,and the energy consumption status and energy efficiency potential of each papermaking units were discussed.Finally,the energy efficiency techniques and its applications in papermaking process were reviewed.

papermaking process;energy efficiency potential;energy efficiency techniques

TK01+8;TS7

A

0254-508X(2011)08-0055-08

孔令波先生,在读博士研究生;主要研究方向:制浆造纸节能与过程优化技术。

2011-03-01(修改稿)

本课题由广东省科技厅节能减排重大专项 (2010A080801002)资助。

(责任编辑:常 青)