深孔钻床加工偏心细长孔的方法

孙 刚

(中国一重集团公司轧辊电站事业部,黑龙江 161042)

中国一重集团公司制造的许多工作辊,如武钢1 580 mm 轧机工作辊、宝钢1 780 mm 轧机铸铁工作辊、宝钢2 050 mm 轧机铸铁工作辊等,都是带有偏心细长孔的大型工件,过去一直是用镗床采用枪钻进行钻孔加工。由于成本高、生产效率低,根本满足不了生产的需要。经过不断试验,探索出了一种利用深孔钻床加工偏心细长孔的新方法。

1 镗床钻细长孔的加工方法

镗床钻细长孔一般采用高速枪钻。

钻头与钻杆焊接在一起,空心钻杆外圆上开有V 型槽,冷却润滑液由空心钻杆进入,带着切屑通过V 型槽排出。

V 型钻杆由于刚度不足,受力容易产生扭曲变形,所以进给量必须很小。

枪钻的切削部分和钻杆开有连续一致的V型槽,易于排屑,对短屑形式要求不严。

整套的镗床枪钻系统需要很多辅具:空气压缩机、脉冲式高压冷却雾化装置、专用旋转夹具、增速器及各种长度规格的钻头。

钻孔时由于转速比较高,钻头的工作寿命很短,而且需要更换各种不同长度的钻头,不能保证连续切削。钻头不能修磨,一旦破损就无法修复。

2 深孔钻床的一般钻孔方法和加工偏心细长孔的方法

2.1 深孔钻床的一般钻孔方法

深孔钻床一般用来加工位于工件回转轴线中心的长孔。工件中心与钻杆中心在同一水平直线上。

加工过程中,钻杆旋转并完成轴向进给切削。同时,工件也需要回转,回转方向与钻杆旋转方向相反,主要是为了产生一个自定心效果,保证钻出的孔与轴线不产生偏移或偏移量在允许的范围内。

装夹找正方式为:钻孔前需要在钻孔端适当位置车架口,非加工端车找正带,加工端打引导孔。工件上机床后床头夹持非加工端,通过调整卡爪按找正带找正;加工端通过调整托架按引导孔找正。

深孔钻用于钻细长孔的刀具是内排屑双刃钻。钻孔直径在∅80 mm 以内。双刃钻自身带有支撑导向部分,前刀面上有两个排屑孔用于内排屑,钻尖呈M 型。切削刃开有多处断屑槽,以保证切削出的切屑很窄很碎,防止堵塞细长的钻杆。排屑方式采用内排屑,用喷吸钻进行喷油润滑和吸出切屑。

在加工过程中,由于钻头都在孔内,无法直接观察到切削的具体过程,只有通过对钻杆的监控和对切屑的观察来了解钻头的磨损情况。一旦钻头磨损严重或出现长屑堵油现象(油压非正常升高)必须及时更换钻头,以防止钻头折断后留在孔内。

2.2 深孔钻床加工偏心细长孔的方法

深孔钻一直用于加工位于工件轴线上的孔。经过反复试验,找到了用深孔钻床加工偏心细长孔的方法。

钻孔前需在两端划出孔的中心轴线位置。

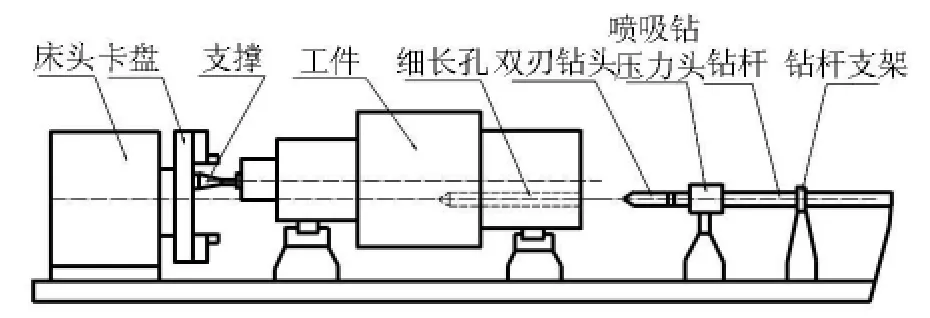

工件的装夹找正方法为:给深孔钻床床头端增加一个托架,工件直接放在两个托架上,工件离开床头箱一段距离。通过调整两托架,床头端用床头卡盘旋转找正,钻孔端用钻杆旋转找正,直到孔的轴线与钻杆的旋转中心成一条直线。然后在床头端加可调中心支撑,用卡盘顶住工件,防止工件在钻孔过程中发生轴向移动。工件装夹找正如图1 所示。

图1 工件装夹找正示意图Figure 1 Schematic drawing of workpiece charging centering

加工中采用喷吸钻进行供油和吸出铁屑,刀具采用内排屑双刃钻。与普通钻孔的区别就是工件不旋转,只靠钻杆旋转和进给进行切削加工。冷却润滑液从空心钻杆和孔壁间的缝隙流向钻头刃部并和切屑一起由空心钻杆排出。

3 深孔钻床加工偏心细长孔的优势

用深孔钻床加工偏心孔具有以下优势:

(1)采用内排屑方式,通过喷吸钻的吸力,基本上解决了钻头的堵屑问题。

(2)钻杆周围充满了高压油,对钻杆起到一定的支撑作用,减弱了细长钻杆在钻孔过程中的振颤,提高了稳定性,而且起到了一定的自定心作用。

(3)深孔钻加工过程中不存在残余切屑,可以实现连续切削。

(4)深孔钻钻孔只使用一种规格的内排屑钻头,钻孔的深度可通过改变钻杆长度一次调整完成,加工过程中钻杆不需要进行加长调整,只需把磨损的钻头取下来到专用工具磨床进行刃磨就可以反复使用。生产成本大大降低。

4 结语

使用深孔钻床代替镗床进行偏心细长孔加工,不仅提高了生产效率,而且降低了生产成本,还拓展了深孔钻床的加工范围。实践证明这是一种切实可行的加工方法。