智能干油集中润滑系统在中厚板矫直机设计中的应用

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西 030024;2.淮南市石油化工机械设备公司技术部,安徽 232033)

现代中厚板矫直机的润滑部分是根据其不同部位的不同润滑要求由干油润滑、油气润滑、稀油润滑所组成的。

目前,国内中厚板矫直机设备的脂润滑系统多采用双线式集中润滑系统和单线式集中润滑系统,人工润滑还在广泛地应用。这些润滑技术不仅不能适应现代中厚板矫直机设备的更新换代,而且经常造成润滑脂的不足或过量。近些年国内开发的自动润滑系统多是在传统润滑系统的基础上加入了电气控制装置,润滑系统的机械结构部分没有太大的变化,这样传统润滑系统的缺点就不可避免。

本文结合国内中厚板矫直机的干油脂润滑系统现状,介绍一种智能型干油集中多点润滑的脂润滑系统在矫直机工作辊轴承以及设备其余相对滑动面的润滑应用。该润滑系统采用分布式结构,软件采用图形化用户界面,实时地显示润滑点状况,管理员可以设置润滑时间和润滑油量等参数。该智能干油集中润滑系统具有独立工作的能力,能够适时、适量地润滑,保证少量而高频率、高效率的供油。

1 干油润滑脂的应用特性以及在中厚板矫直机上的应用范围

1.1 干油润滑脂应用特性

优点:使用寿命长,满足苛刻条件的润滑,密封性好,防锈性好,使用温度范围宽,简化机械机构,有缓冲减震作用。

缺点:冷却散热作用不如润滑油,启动时摩擦力矩大,更换较复杂,不能带走摩擦表面由磨损而出现的金属屑和其它杂质。

1.2 干油润滑脂与润滑油性能对比

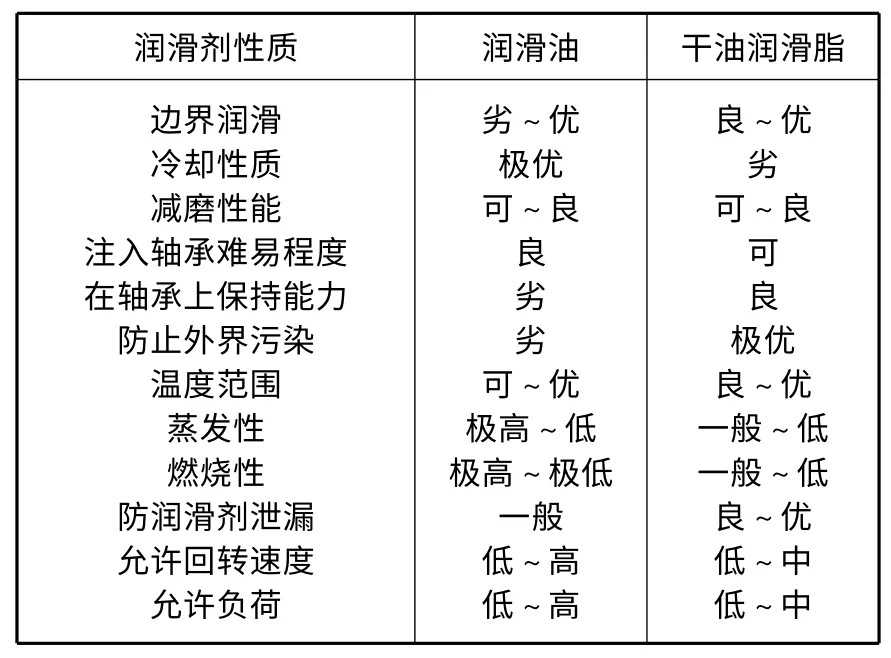

干油润滑脂与润滑油性能对比见表1。

2 智能干油集中润滑系统的特点

智能干油集中润滑系统突出的优点是在设备配置、工作原理、结构布置上都做了跨越式改进,采用微电脑技术与可编程控制器相结合的方式,改变了以往以单线或双线为主的传统润滑方式。系统由主控设备、高压电动油泵、电磁给油器、流量传感器、压力传感器等部件组成。

可编程控制器作为主要控制元件,为矫直机脂润滑的智能化控制提供了最恰当的解决办法,可网络挂接与上位计算机进行连接以实时监控,使得润滑状态一目了然;现场给油分配直接受可编程控制器的控制,每次每点给油量大小,给油时间的长短都能自动控制,且能方便的进行调整;流量传感器实时检测每个润滑点的运行状态,如有故障及时报警,且能准确判断出故障点所在,便于操作人员的维护与维修。操作员可根据设备各点的润滑要求,通过文本显示器远程调整供油参数,以适应不同润滑点的不同润滑要求。系统运行稳定、可靠,给脂量调整方便,故障点容易查找,维护量小,大大减少人工劳动强度,避免环境污染和油脂浪费,延长矫直机使用寿命,减少维护量,提高综合效益。

基于以上干油润滑脂特性,脂润滑适用于中厚板矫直机工作辊轴承的滚动润滑及滑板、AGC缸球面压头、偏心轴套的滑动润滑。

表1 干油润滑脂与润滑油性能对比Table 1 Properties comparison between lubricating grease and lubricating oil

2.1 智能干油集中润滑系统具有以下特点:

(1)自由排序,按需加油。按设定程序、根据需要自由选择供油顺序;对每一点供油可根据需要任意设定油量;给油时间、间隔时间可根据需要任意设定;供油可与系统设备连锁。

(2)逐点检测。区别于压力、压差信号。实时检测油在管道内的位移信号;准确检测各润滑点的供油状态;检测结果及时反馈。

(3)故障查询,智能判断。可判断每个故障点、润滑元件的具体位置;可判断出故障类型(堵、漏、卡、坏);程序内有经多年实践积累的故障类型数据库供实际使用参考。

(4)人机对话远程监控。在电脑上实现手、自动切换;适用、满足现代工厂自动化生产的需要;真实反映每个润滑点的供油状态、让设备管理人员做到心中有数;远程设定、调整每点供油参数;能满足矫直机干油集中润滑的迫切需要。

(5)为用户创造使用价值。节约费用降低成本,提高效率节省油耗;降低设备风险,减少设备磨损,延长设备使用寿命;降低维护工人劳动强度,提供安全保障;适用多种油脂;减少油脂污染,改善环境质量。

2.2 智能干油润滑系统与传统干油润滑系统的比较

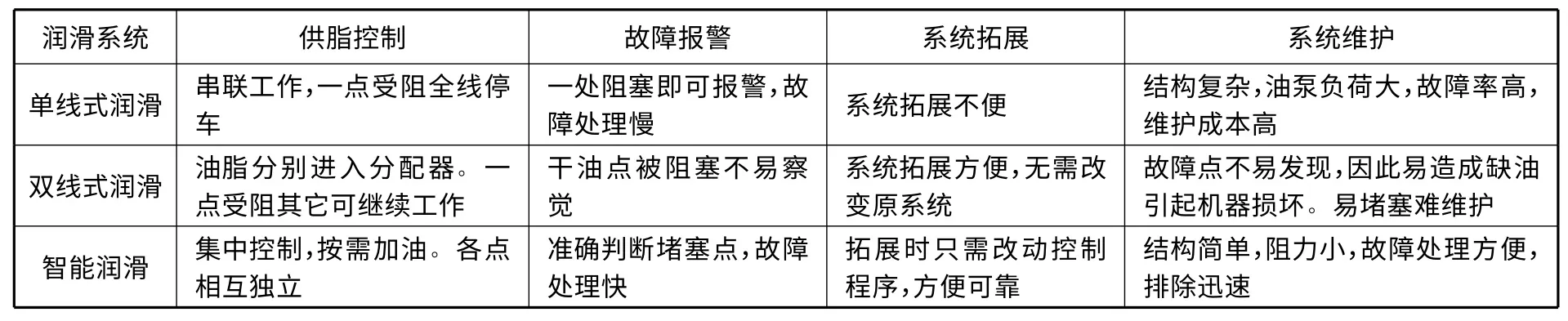

智能干油润滑系统与传统干油润滑系统的比较见表2。

以下以一台十一辊全液压中厚板矫直机为例,对智能干油集中润滑系统的设计选型做一介绍。

表2 智能干油润滑系统与传统干油润滑系统的比较Table 2 Comparison between intelligent grease lubricating system and traditional grease lubricating system

3 智能干油集中润滑设备的组成

润滑设备由一套智能干油集中润滑系统组成。为40 MPa 单线智能干油集中润滑系统。

3.1 工艺、技术条件

(1)当地环境温度:年平均气温17.8℃,极端最高气温40℃,极端最低气温-7.2℃。

(2)供给电源:AC:380 V/50 Hz(三相四线)。

(3)润滑油品:由润滑设备使用厂方根据实际使用情况及要求选择润滑脂,选择时应考虑温度因素。

3.2 润滑位置

传动侧出口滑板 2 润滑点

传动侧入口滑板 2 润滑点

传动侧出口ACG 缸 1 润滑点

传动侧入口ACG 缸 1 润滑点

弯辊缸进料侧轴承座 1 润滑点

换辊侧出口滑板 2 润滑点

换辊侧入口滑板 2 润滑点

换辊侧出口ACG 缸 1 润滑点

换辊侧入口ACG 缸 1 润滑点

进料侧心轴 1 润滑点

进料侧偏心轴 2 润滑点

弯辊缸缸头 1 润滑点

出料侧心轴 1 润滑点

出料侧偏心轴 2 润滑点

传动进料侧机架辊轴承 2 润滑点

传动出料侧机架辊轴承 2 润滑点

换辊进料侧机架辊轴承 2 润滑点

换辊出料侧机架辊轴承 2 润滑点

出料侧螺旋伸降机 4 润滑点

进料侧螺旋伸降机 4 润滑点

传动侧工作辊轴承 11 润滑点

换辊侧工作辊轴承 11 润滑点

除学习科目外,学院在课程设置的其他方面也对学生提出了相应的要求和规范。例如:积极鼓励学生参加各种类型的学术会议以及与本学科专业相关的大型会议,参加会议可跟随导师,也可自行参加。在学术讨论上,学生可以与导师提前联系沟通,在时间允许的情况下,可进行同“师门”的学术研讨与汇报等。

备用点 7 润滑点

共66 个润滑点

3.3 主要元件

电动润滑脂泵装置DRB-P430Z 1 台

电动加油泵DJB-V70B 1 台

四点智能给脂装置ZNGZQ-4 17 件

干油过滤器Rc3/8 1 件

干油过滤器Rc1/4 17 件

高压球阀YJZQ-J8W 17 件

电控箱(S7-200)(带OP 触摸屏、电缆及附件等)1 台

管路及管路附件 1 套(包括主油管:无缝钢管∅34 mm×4.5 mm,插入焊接式联接;支油管:不锈钢管∅10 mm×1.5 mm,卡套式联接)

4 智能润滑系统工作原理

系统工作时,润滑泵工作,泵输出的油通过一条供油主管送到各智能给脂装置,这时各个智能给脂装置上的电磁给油器处于关闭状态,系统管路压力逐渐增加。当系统管路压力达到正常工作压力范围内时,系统处于正常状态,可以对润滑点供脂。

系统正常工作时,PLC 分别对每个智能给脂装置开始间隔计时,达到间隔时间各智能给脂装置中的各电磁给脂器顺序动作,将油供到润滑点。在给油器上装有流量开关,可以检测给油信号,异常时发出故障信号。直到各电磁给油器都动作一次,系统完成一次给油过程。这时PLC 又开始对系统间隔时间计时,当时间达到设定间隔时间时,系统又按照上述过程顺序开闭各电磁给脂器进行供油。如此循环往复地工作。设定的间隔时间可根据实际情况设置。

系统可手动控制也可自动控制。

系统工作时系统主油管的压力将一直保持在一定范围之间。在泵出口设有压力控制器,向系统电控发出高压信号。

在润滑泵的工作过程中,电动加油泵向电动润滑泵装置自动提供油脂。

电动加油泵根据润滑油泵液位高低可实现对润滑油泵储脂罐自动补脂。

5 主要元件的功能描述

5.1 电动润滑泵装置

电动润滑泵装置是用高压的形式把润滑脂通过管路输送到分配器中的动力源和供油源。电动润滑泵装置是由一台电动润滑泵、压力控制器等元件组成。该装置结构紧凑;在供油口安装有压力表,可以直接观察。

润滑泵装置上的电动润滑脂泵是一种柱塞泵,其公称压力为40 MPa,泵的启动是通过PLC电控系统根据泵上压力控制器发出的信号来控制的。

润滑泵装置上安装有压力控制器,用来控制系统供油主管的供油压力,故障压力,并向电控柜发出停泵、启动泵的电信号。

5.2 智能给脂装置

智能给脂装置由电磁给油器、流量开关及附件组成。

电磁给油器的通断靠PLC 进行控制。

给脂器上装有流量开关。给脂时向PLC 发讯号。

5.3 加油泵装置

加油泵能自动地将润滑脂加入到电动润滑脂泵贮脂筒中。该泵为柱塞泵,运行平稳,输出压力高,可以自动、手动操作,工作可靠。

6 润滑装置主要元件技术参数

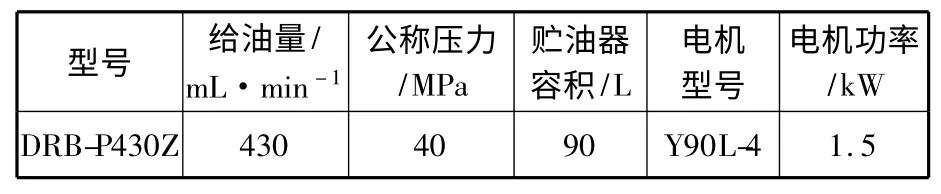

(1)电动润滑泵装置(见表3)

表3 电动润滑泵参数Table 3 Electric lubricating pump parameters

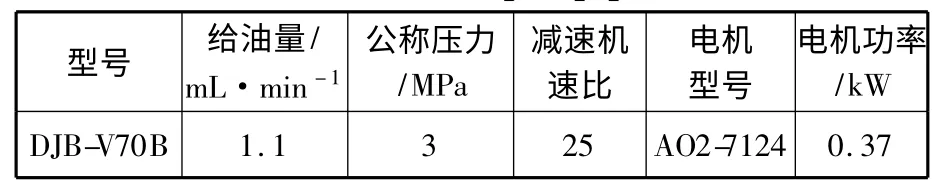

(2)电动加油泵(见表4)

表4 电动加油泵参数Table 4 Electric oil pump parameters

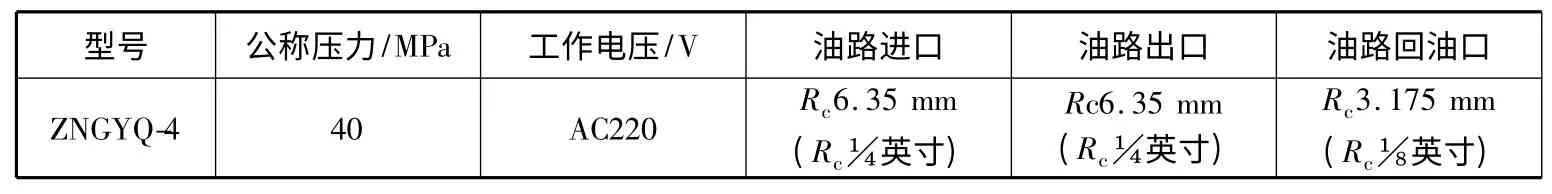

(3)智能给脂装置(见表5)

表5 智能给脂装置参数Table 5 Intelligent grease feeding device parameters

7 智能润滑系统电气控制系统

7.1 控制系统组成及功能

系统由计算机总线串行通讯技术设计而成。PLC 主控制柜、分站操作柜采用编码、解码技术,使系统配套简洁,减少成本,操作方便,易于维护,易于系统润滑点的扩充。

(1)PLC 主控制柜(S7-200):控制工作泵的运转,控制监测各润滑点的给油量及延时启动,监视润滑点给油完成与否(检测流量信号),综合分析润滑系统的正常运转及故障(屏幕显示),接受主控指令对系统的控制,将润滑系统的运行状态及各种故障信息反馈给主控室,接受操作界面设定的参数(给油量,间隔时间等),屏显故障润滑点位置。

(2)分站供油操作柜(由电磁给油器、流量检测开关、电路组成):接受主控柜指令开闭润滑点,监控传送流量信号,手动操作润滑点单独给油。

7.2 控制系统特性

(1)实现真正意义上的定时、定量给每个润滑点供油,且不受任何外界因素的影响(如环境温度的变化,系统压力的变化,润滑脂黏度的变化等)。

(2)供油量节约。根据润滑点的用油量设定好以后(通过操作界面设定润滑点的给油量,给油间隔时间等),不会因系统及其他外界的因素而改变润滑点的给油量。

(3)实时监控。智能润滑系统在工作过程中通过对各个润滑点的监测,能及时反馈供油是否完成,如有故障立即声光报警,并屏幕显示故障位置编号。

(4)智能润滑系统性能稳定,工作可靠,任何一个润滑点未完成给油,监控系统都将给出报警,显示故障位置。

(5)监控及设定采用就地机旁操作方式,即系统操作界面设在机旁,可监控到系统的运行状态,并可对系统的参数进行设定(每点的供油量及供油间隔时间)。

(6)智能润滑控制柜中留有接口,用户根据需要可将系统的运行状态以点对点或通讯的形式传给主控系统,便于主控监视智能润滑系统的运行状态(润滑系统正常运行,润滑系统故障,润滑系统故障停止)。

(7)供油系统设有高低液位信号,低液位时自动启动加油泵给储脂罐补油,油位到达高位时加油泵自动停止,当加油泵工作后一定时间内低油位信号仍不能消除,“油箱液位低”信号声光报警,油站停止工作。

(8)系统工作时出现润滑泵超载时,“润滑泵超载”声光报警,油站停止工作。

(9)润滑泵出现故障时,使系统压力达不到设定值时,“系统压力超低”信号声光报警。

(10)油站机旁控制柜上设有“手动-自动”转换旋钮。置位手动时,便于系统调试,置位自动时,系统按照设定的供油量和时间间隔周期性的自动工作。

7.3 电气控制原理简介

当智能润滑系统投入自动运行后,首先启动干油泵,在限定的时间内使系统管路油压上升到设定的压力值,并保持系统的压力在设定的范围内。当油压正常后,系统即开始对各润滑点供油,按照设定的顺序和设定的油量,依次给每个润滑点给油(每个润滑点的给油量,给油间隔时间都是由操作界面单独设定的),当全部润滑点都完成一次给油后,系统进入供油间隔计时阶段(屏显等待延时状态),延时结束,系统再次启动,依次重复各润滑点的给油。

在每个润滑点的给油过程中,如有润滑点堵塞或管路泄露等原因在供油时限内未能完成给油,系统将在显示屏上显示故障状态及故障的位置,供系统维护人员及时检查维修,排除故障后,按故障复位按钮,即可解除故障报警及故障显示。

8 结论

实践证明,智能干油集中润滑系统在中厚板矫直机上的应用使润滑脂的耗量以及人工维护的费用大幅下降,减少了设备运行费用。