胜利油田孤东采油厂机采系统节能改造

朱益飞(胜利油田孤东采油厂)

胜利油田孤东采油厂机采系统节能改造

朱益飞(胜利油田孤东采油厂)

针对胜利油田孤东采油厂机采系统存在部分变压器容量大、负荷不匹配、能耗高、没有自动调压功能、以及油井电动机启动扭矩小、功率大、效率低、功率因数低等问题,文章提出了采用油井永磁同步电动机+无功智能自动补偿控制箱+自动调压变压器的节能技术改造方案,介绍了三项节能技术的特点、节能技术改造实施情况以及实施效果的综合评价,为油田开展机采系统节能改造和节能降耗工作提供了有益的经验。

机采系统 节能 改造 效益 分析

胜利油田孤东采油厂现有油井2 829口,开井20 85口,年产原油260×104t,全厂年总耗电量4.75×108kWh,其中油井耗电占采油厂总耗能的40.3%。目前抽油机井拖动系统主要由变压器(大容量变压器为主)+电容自动补偿控制柜+三相异步电动机等设备组成,存在着在用变压器容量大、型号旧、变压器容量不匹配节能效果差、功率因数低、电动机功率大等问题,导致系统效率较低、耗能较高,不符合国家关于“建设资源节约型社会”的国策[1]。近几年,随着油田永磁同步电动机在抽油机上的大量推广应用,由于永磁同步电动机对电压有一定的要求,而现场电压变化幅度较大,且在用变压器没有自动调压功能,从而造成永磁同步电动机实际应用效果耗能差异较大,使永磁同步电动机的节能优势没有得到充分发挥,机采系统仍然存在着巨大的节能潜力。为此,我们提出胜利油田孤东采油厂机采系统节能改造这一重要研究课题,在保证孤东油田油井的正常生产前提下,实施对抽油机油井用电设备进行系统优化配套,从而达到节能降耗的目的。

1 抽油机油井用电设备现状调查

据统计,胜利油田孤东采油厂机械采油系统现有在用变压器1 271台、容量139 869 kVA,平均容量110 kVA。其中节能型变压器683台、容量41 560 kVA,平均容量61 kVA,主要是一拖一或一拖二的方式,容量相对匹配;高耗能变压器588台(其中S7型442台、SL7型129台、其它J9、SS、SSN型等17台),容量98 309 kVA,平均容量167 kVA,主要是一拖多的方式,容量匹配较差。

采油厂机械采油系统共有在用自控箱2 058台,其中使用时间8年以上的有384台,占18.6%。调查在用自控箱具备节电功能的只有1 126台,占总数的54.7%,其它932台自控箱都是非节电普通自控箱。

采油厂机械采油系统共有在用电动机2 058台,平均装机功率30.2 kW,平均日耗电236 kWh,其中三相异步电动机1 505台,平均装机功率30.3 kW,平均日耗电244 kWh;永磁同步电动机263台,平均装机功率28.3 kW,平均日耗电177 kWh;电磁调速电动机127台,平均装机功率33.7 kW,平均日耗电268 kWh;其他电动机163台,平均装机功率29.4 kW,平均日耗电238 kWh。

2 存在的主要问题

经过对全厂机采系统用电设备现状的调查分析,我们发现主要存在以下几个问题:

1)部分在用变压器属于淘汰型号,能耗较高。

目前胜利油田孤东采油厂仍有高耗能变压器588台,其中S7型442台、SL7型129台、其它J9、SS、SSN型等17台,均属于淘汰型号,每年多耗电313×108kWh以上。

2)部分在用变压器容量大,用电负荷不匹配,造成容量浪费。

目前胜利油田孤东采油厂在用变压器主要采用一带多井的方式,主要是高能耗变压器容量较大,不仅容量与用电负荷难以匹配,导致容量浪费,而且使低压线路变长,损耗大。

3)在用变压器没有自动调压功能,部分永磁电动机不能发挥节电作用。

永磁同步电动机对电压有一定的要求,反电势一般要高于额定电压的2.5%~3.5%,现场电压由于变化幅度较大,一般很难满足需要,使其节能效果不能充分发挥。

4)在用三相异步电动机启动扭矩小、功率大、效率低。

由于三相异步电动机启动转矩小,所带动的抽油机为交变冲击载荷,特别是抽油机启动时需要较大的起动转矩,使抽油机配备的电动机功率较大,平均装机功率30.2 kW,正常运行时电动机的负载率较小,仅有,与85%的最佳负载率差距较大,导致电动机效率降低。

5)部分在用自控箱没有电容自动补偿功能,使电动机功率因数较低,无功耗电增加。

目前,采油厂仍有932台自控箱是非节电普通自控箱,再加上电动机负载率较小,导致功率因数低,无功耗电增加。采油厂抽油机油井平均功率因数为0.71,配备普通自控箱的油井平均功率因数只有0.49。

3 节能改造方案

针对抽油机油井用电设备存在的主要问题,通过对目前国内节能新设备、新技术、新工艺的调研,抽油机油井用电设备采用具有起动转矩大、效率高、无功智能自动补偿和电压自动调整的方式进行优化配套,可以达到降低变压器容量、降低电动机功率、提高功率因数的目的,最终达到节能降耗的目标。为此,有针对性地提出了孤东采油厂机采系统节能技术改造方案,即采用油井永磁同步电动机+无功智能自动补偿控制箱+自动调压变压器的节能技术改造方案,主要是对目前因变压器容量不匹配、电动机功率因数较低、日耗电较高的抽油机油井用电设备进行技术改造,计划改造90口油井,单井配套费用5.3×104元,其中永磁同步电动机2.3×104元,无功智能自动补偿自控箱0.9×104元,自动调压变压器2.1×104元,共需节能技术改造资金477×104元。

4 三项节能技术的特点

现将永磁同步电动机、无功智能自动补偿控制箱和自动调压变压器三项节能技术的特点作介绍如下:

1)永磁同步电动机的主要特点:永磁同步电动机具有起动转矩大、效率高的特点。永磁同步电动机转矩倍数≥3.4,比普通Y系列电动机高1.4倍以上,可解决因抽油机启动负荷大而配备大功率电动机、变压器的问题,提高电动机效率,减少自耗电。抽油机上所用的永磁同步电动机是一种异步启动的同步电动机,由转子交流启动后牵入同步运行,类似于交流同步电动机。其运行是靠定子线圈在气隙中产生的旋转磁场与转子上磁钢间的相互吸引,使转子与定子气隙磁场同步旋转而做功。其转子等效为电阻电路,故功率因数高。因无励磁电流,其空载损耗小。电动机效率可达96%左右,较三相异步电动机高。据统计,永磁同步电动机节电率在25%以上[2]。

2)无功智能自动补偿控制箱的主要特点:该电控柜采用智能保护,对运行电流具有LED数显、故障显示、故障记忆功能,对电动机负载具有缺相、堵转、短路故障实现瞬动保护,过流故障实现反时限特性延时保护功能。该项技术采用无功补偿自动投切切换技术,实现无功功率动态跟踪补偿,具有设备功率因数显示、无功功率全自动大范围调整等特殊功能,可自动适应井况和电动机设备的变化,将电动机功率因数提高到0.9以上,大幅度减少无功损耗,具有较高的综合节电率[2-3]。

3)自动调压变压器的特点:自动调压变压器具有多档自动调压功能,一是可以调整永磁电动机运行电压位于反电势点。二是电动机在起动和运行时可自动调整变压器二次电压,使输出电压稳定在电动机的额定电压等级以内,从而缩小变压器容量等级。单井变压器容量配置可与电动机容量相同配置,即可满足生产需要,现用油井其他配置变压器必须大于电动机容量的25%,否则,将无法启动电动机。采用自动调压变压器替代目前在用系列变压器,空载损耗可下降37%~40%,短路损耗下降25%~45%。目前在用的节能型S9、S11型系列变压器不能自动调整二次电压,无法满足永磁电动机电压调整需要,造成部分永磁电动机无法调到合理电压范围,达到最大输出功率长时间过载运行导致功率因数低失磁,造成使用寿命减少。

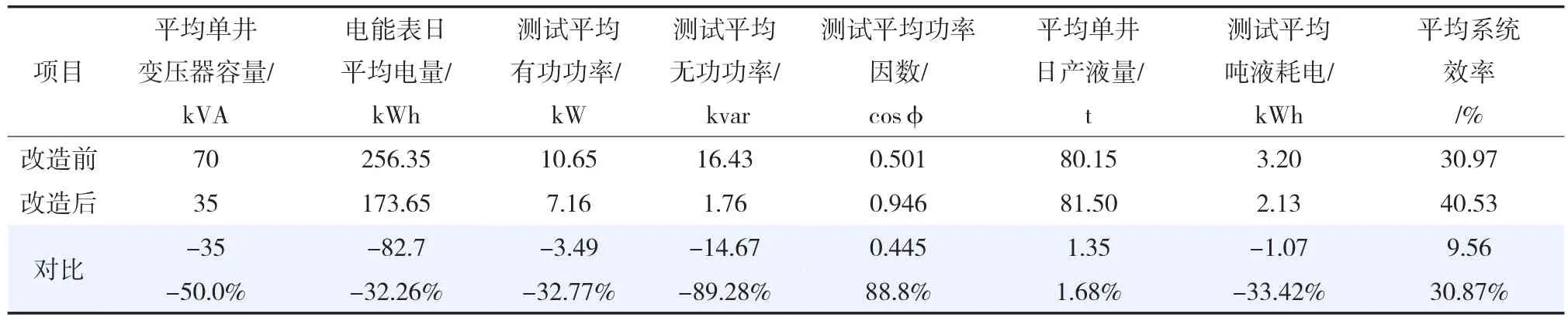

表1 90口油井节能技术改造前后对比统计数据

5 技术改造实施情况

2009年11月,在前期开展先导性应用试验的基础上,立项实施对90口油井进行节能技术改造,在现场进行了每口油井节能技术改造前后仪器测试数据和井口电能表计量统计数据对比,节能技术改造结果见表1。

由表1可以看出,90口油井节能技术改造后油井平均系统效率大幅度提高,平均系统效率由改造前的30.97%提高到改造后的40.53%,前后对比提高了9.56%,其相对值提高了30.87%。平均吨液耗电由3.20 kWh下降到2.13 kWh,下降了1.07kWh。

6 实施效果综合评价

通过对因变压器容量不匹配、电动机功率因数较低、日耗电较高的抽油机油井用电设备进行改造,能够达到提高油井系统效率、降低油井耗电、减少油井故障停井次数,逐步淘汰高耗能用电设备,取得了良好的经济效益和社会效益。

1)节能效益显著。改造后平均单井日节电82.7 kWh;油井采油时率按90%进行计算,则90口油井年产生直接节电效益为90×365×82.7×0.9=244.50255×104kWh;电价按0.568元/kWh计算,年节约电费为244.50255×104×0.568=138.8774×104元。

2)变压器减容效益。根据自动调压变压器的特点,单井变压器容量可减少35 kVA,容量费按每kVA每月11元计算,则90台变压器年可节约容量减少费为90×35×11×12=41.5800×104元。

3)提高油井功率因数,减少了无功耗损。根据无功智能自动补偿自控箱的特点,通过自动补偿功油井平均功率因数由原来的0.501提高到0.946,提高了0.445,大大地降低了无功损耗,提高了电网运行质量。

经统计测算,平均单井日减少无功耗电(电网线路损耗)10 kWh;油井采油时率按90%进行计算,则90口油井年产生直接节电效益为90×365×10×0.9=295 650 kWh;电价按0.568元/kWh计算,年节约电费为295 650×0.568=16.792 9×104元。

4)具有良好的投资回报率。以上3项效益合计年直接改造效益为197.25032×104元。

该项目总投资为470×104元,则节能技术改造项目的投资回收期为2.4年。

5)提高了油井系统效率。改造后,油井平均系统效率大幅度提高,由改造前的30.97%提高到改造后的40.53%,前后对比提高了9.56%,其相对值提高了30.87%,系统完全能适应油井带负荷启动和交变载荷运行要求,功率配置优化合理,抽油机井系统效率提高明显。

7 结束语

提高油田机采系统效率,优化生产配置,降低能耗是油田一项长期而复杂的工作。孤东油田机采系统开展节能技术改造的事实证明,加强技术调研和分析,摸清冲速、产液量变化规律,掌握油井光杆实用功率、油性、原油含水等变化趋势,从影响油井系统效率提高的诸因素入手,依靠科技进步,进一步完善油田地面配套系统,不断开展节能新技术的试验研究和应用,积极引进应用系统的节能新技术和新工艺,大力推广应用节能新产品和新材料,加大节能资金投入,做好项目运行管理,定能收到较好的节能技改效果。

[1]朱益飞.胜利油田孤东采油厂低冲速稠油井的节能改造[J].电力需求侧管理,2007,9(5):40-42.

[2]朱益飞,石晓明,马冬梅.提高孤东油田机采系统效率的途径[J].电力需求侧管理,2009,11(4):46-48.

[3]朱益飞.利用动态无功补偿技术实现胜利油田的节能改造[J].电力需求侧管理,2009,11(2):42-44.

10.3969/j.issn.2095-1493.2011.09.018

朱益飞,1989年毕业于华东石油学院,高级工程师,从事油田计量与节能新技术、新工艺的研究开发与推广应用工作,E-mail:zhuyifei112.slyt@sinopec.com,地址:山东省东营市河口区仙河镇胜利油田孤东采油厂技术质量监督站,257237。

2011-08-18)