瓦楞纸板的丝网印刷

文 | 刘永庆

瓦楞纸板的丝网印刷

文 | 刘永庆

(接上期)

瓦愣纸板网印故障及处理

瓦楞纸箱的丝网印刷工艺采用的是直接印刷方式,丝印的是下墨率高,墨色厚实,颜色饱和度高,视觉效果强烈。但印刷分辨率不高,色调表现力差(色调范围一般为15~85%),图像精度低,套色印刷比较困难,大多用在小批量或单机生产中。

丝网印刷故障产生的原因是多方面的,丝网印刷因受油墨、纸板印刷适应性以及印版、印制条件、设备材料、操作技术等多种因素影响。印制生产中难免会出现这样那样的故障,影响产品质量。可能会出现如下一些故障。

糊版(堵版)

现象与原因:是指丝网印版上图文通孔部分在印刷过程中不能有效地将油墨转移到承印物上的一种现象。它影响印刷质量,严重时会将通孔封死而无法进行正常印刷。虽然糊版现象的原因是很复杂的,但主要原因有:油墨干燥速度过快使其黏度过高;油墨细度不良,颜料颗粒过大;印刷速度过慢,离网太快;印刷压力过大,使刮刀弯曲,印版与承印物非线性接触;印版不良,印版与承印物间隙不当。

处理方法:印墨中加入慢干剂,降低油墨黏度或更换油墨。提高印速,减小网距,减小油墨表面张力。更换印版,适当增大间隙,减轻印压。

油墨在承印物上固着不牢

现象与原因:有些印刷品在印刷后,会出现掉墨现象,这是因为油墨与承印物之间附着不牢固造成的。产生的原因有油墨黏着力不足,承印物表面附有油脂、黏结剂、尘埃等。

处理方法:油墨本身粘结力不够也会引起附着不牢,最好采用更换油墨、对承印物清除异物、严格脱脂等方法处理。

着墨不匀

现象及原因:印刷在承印物上的图案,产生某种颜色深浅不一致,或图案上出现有规律的色杠,这就是着墨不匀。产生的原因有油墨调配不良,或混入了墨皮;网孔堵塞,透墨不匀;印速不匀,印迹深浅不一;印刷压力不均,过墨量有多有少,故而深浅不一;印版或印台不平整,在印刷运行中刮刀发生跳动,使漏墨不一致。

处理方法:油墨调配后需过滤后使用,清洁印版,校正印刷平台。

产生气泡

现象及原因:承印物在印刷后墨迹上有时出现气泡。产生气泡的原因有:①承印物表面附着了灰尘及油迹等污物;②印刷速度过快或印刷速度不均匀;③印刷时油墨本身有气泡或粘度不均匀,由于油墨粘度较高,油墨表面张力大,油墨中的气泡难于从墨的皮膜中逸散出去而滞留在墨层中。如果印墨粘度低其表面张力小,气泡就会散出自动消失,也就不会产生气泡。

处理方法:①尽量采用疏水性溶剂;②在油墨中加入适量的消泡剂,以减少气泡;③尽量使用迟干性溶剂,延迟干燥时间,防止油墨表面张力过大,使气泡自行消失;④降低印刷速度,保持速度的均匀性;⑤如果上述措施仍然无法解决问题,可考虑调换其它类型油墨。

产生针孔

现象及原因:对于厚纸之类的不透明物的印刷,出现不易观察的小孔,一般不成问题。但进行精密印刷,就不允许产生针孔。产生的原因有网版附着灰尘及异物,承印物不洁净。

处理方法:在正式印前对版上灰尘及异物进行清洗,如有灰尘混入就会产生针孔,印前发现针孔可及时补修。承印物经过前处理后,应马上印刷。承印物表面清洗可采用半自动及全自动的超声波洗净机。

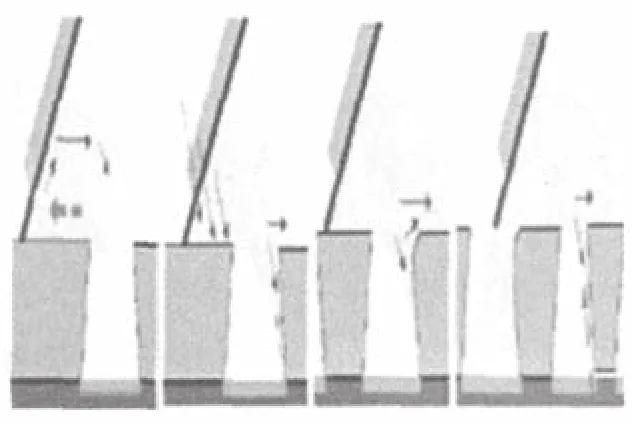

产生网痕

现象及原因:承印物在印刷后在其墨层表面有时会出现丝网痕迹。产生的原因:出现丝网痕迹的主要原因是油墨流动性能差,当油墨通过丝网孔转移到承印物上形成图文的。当刮刀刮过后印版要离开承印物时,印迹表面是通过油墨流动而将丝网痕迹处印墨填平的,形成平整光滑的墨层。如果油墨流动性很差,当丝网抬起留下网痕无法被油墨流动而填平,就得不到平整光滑的墨层而留下了丝网的痕迹。

处理方法:①采用流动性大的印墨进行印刷。②使用干燥速度慢的印墨,给印墨充足流平时间,填平印迹后再进行固化。③在制版时尽量采用丝径较细的单丝网制版。

叠印不良

现象及原因:印刷在承印物上的图纹有局部或全部呈现双重影像,称为叠印。产生原因是油墨中干燥剂加过量,促进干燥,墨膜的氧化及硬化过度时,会使两色油墨相互排斥。另外,因过量添加消泡剂,消泡剂在墨膜表面形成薄膜,妨碍叠印的准确而产生不良。

处理方法:使用叠印性能好的油墨,降低油墨的粘度,在油墨中加助剂,降低油墨的干燥速度。

拉丝现象(又称飞墨)

现象及原因:网印图像边缘油墨出现拉丝缺陷,是由于油墨在断裂过程中产生油墨丝现象。产生油墨的原因是油墨中连接料分子过大,促使粘性增强。印刷中印版与承印物接触面出现拉丝现象。如果油墨研磨不匀,油墨黏度太高,内聚力过大;印版与承印物分离速度太慢,印刷图像四周的边缘区域过小,油墨自身抗静电性能不好,也会导致油墨拉丝。

处理方法:提高油墨研磨均匀度,加快离版速度,增加余白,消除静电。

印膜尺寸扩大(也称失直)

现象及原因:丝网印刷后,有时会出现印刷尺寸增大了。印刷尺寸增大的主要原因是油墨粘度比较低及流动性过大;另一个是丝网印版在制作时尺寸增大,也是产生尺寸扩大的原因。

处理方法:为防止因油墨流动性过大而产生的印后油墨四周流溢,使印刷尺寸变大,一是选择油墨流动性符合印刷要求,也可在流动性过大的油墨中加入一定量的增稠剂以降低油墨的流动性。还可考虑采用速干性油墨,加快印后的干燥速度,以减少油墨的流动。在印版制作时,应严格保证质量及图文的精度。

墨膜龟裂

现象及原因:丝网印刷后承印物表面的墨层出现了像龟壳表面的裂纹。产生原因是由于溶剂的作用和温度变化较大引起的。承印材料本身因素也会导致墨膜龟裂的现象发生。

处理方法:防止龟裂选用溶剂要考虑油墨的性质和承印物的耐溶剂性。注意保持车间温度均衡。在多色套印中,要注意每印一色后要充分干燥,严格控制干燥温度。

滋墨,印迹斑点状

现象及原因:滋墨指承印物图文部分和暗调部分出现了斑点状的印迹,这种印迹损害了印刷效果。使用透明印墨更易出现这种现象。产生原因:油墨干燥过慢,墨层过薄,油墨触变性太大,静电的影响,油墨中颜料分散不均。

处理方法:改进油墨的流动性,可使用快干溶剂,尽可能使用粘度高的油墨印刷。采用吸油墨量小的颜料油墨,减少静电的影响。

粘页、蹭脏

现象及原因:印刷品在堆积过程中,印页之间会发生粘连故障也称粘页。背面蹭脏是指印成品堆积时,下面一张印品上的油墨粘到上面一张印品的背面的现象。将导致粘页并影响双面印刷品的另一面印刷。粘页现象产生原因:①印品油墨未干透就进行叠放堆积。②油墨组分选用不当,油墨挥发性不好时,出现粘页。③油墨对承印物有溶解作用。④选用适当的承印材料、油墨和溶剂,如选快干油墨。蹭脏产生主要原因走油墨干燥不良。也可能是刮板磨损刃部呈圆状,使墨层增厚,或压力过大,过墨量大墨层厚引发粘连故障。

处理方法:调整油墨粘度、使用快干油墨、墨中添加催干剂。或在半成品表面喷粉或加衬纸。

印版漏墨

现象与原因:承印物印后,在非图文部分出现无规则的墨点、印迹现象,称为印版漏墨。产生原因有:①制版时涂布感光胶产生气泡,或曝光不足,非图文部分未能固化,显影后出现透孔,造成印刷时漏墨。②印压过大,网版破裂,印时漏墨。③印刷过程中因操作不当造成破版而漏墨。

处理方法:对印版进行检查或修补,印版四周要充分固化,降低印刷速度。

图文变形

现象及原因:印刷时刮刀施加到印版上的压力能够使印版与被印物接触就可以了,印压不要过大,否则会使丝网拉伸,造成印刷图文变形;或者由于绷网太松,起了皱褶,加之油墨黏度太高,印版套印不准,刮墨刀口不平都会造成图文变形。

处理方法:绷网要平直,丝网要绷紧加力要均匀,不得有皱褶,适当降低印墨的黏度,套版要准确,台板平整有足够的硬度,刮刀刃口要平直。

印品套印不准

现象及原因:在套印时,即使网版尺寸、印机等调整都不存在问题,但承印材料形状不一致或材料自身收缩过大且不一致等都会造成印刷套印位置不准。如纸类印品套色印第一道颜色后进行干燥,温度高低的变化都会引起纸张尺寸发生变化,再印第二色、第三色时,就会出现套印不准。为此,承印物形状不规整,印张干燥过度,网版尺寸变化,印刷环境温湿度不稳定,印压前后不一致,印版定位器配合间隙过大,各色版定位与标准不符,都是造成套印不准的原因。

处理方法:承印物调湿处理,调整印张含水量,控制网版尺寸变化,稳定印刷环境温湿度,保持印压前后一致,调整定位装置。

油墨转移不良

现象及原因:油墨的印刷适应性是指油墨在印刷时能顺利通过丝网印版网孔转移到承印物上,通常说漏印性不良,也就是油墨转移上出了毛病。原因有油墨适应性不良,油墨干燥过快,油墨黏度太高,印版面上油墨干结,印压不足,承印物适性不良。

处理方法:更换油墨,加入撤干剂,加入去黏度剂,清洗印版,加大印压,对承印进行适应性处理。

印刷品图文模糊不清

现象及原因:刚开始时由于印浆流动性好,刮刀勿需很大力度浆料切割干净,随着印浆水分不断蒸发,使印浆变稠,黏度增大,此时必须加大刮刀力度才能切干净多余印。由于力度加大使印版弹性变形发生图形位移,随着刮刀力的消失,网版回弹后图文等边缘就会反粘印浆,在第二次印刷图案就会重影、边缘模糊。或者是制版时,网目数不够,底片黑度不足也会出现此现象。

处理方法:①用弹性小的丝网;②提高绷网张力;③随时调节印浆黏度;④制版选择高目数;⑤制版底片黑度增加;⑥印刷压力不可过大,透墨量适宜。

印品线条呈锯齿状

现象及原因:在丝网印品中印墨边缘常出现锯齿状毛刺(包括残缺或断线)。产生锯齿毛刺的原因很多,但主要原因是印版质量问题。①感光胶分辨力不高,致使精细线条出现断线或残缺。②曝光时间不足或过长,显影不充分,使印版图文边缘不整齐而出现锯齿状。③印版表面不平整,刮印时印版与承印物之间存有间隙,油墨透过后悬空,造成墨迹边缘出现毛刺。④印刷中印版膜层误触溶剂发生膨胀,使膜层出现凹凸不平的现象。

处理方法:①选用高目数的丝网制版;②选用分辨力高的感光材料制版。③制作版膜有一定厚度的印版,以减少膨胀变形;④尽力用斜交绷网,精细线条间接制版法,出现毛刺的机会较小。⑤使用膨胀系数小的感光材料,提高制版、水洗的质量,以提高显影效果。

渗化

现象及原因:印刷在承印物上的图案,某种颜色的图案轮廓边缘向四周扩散,出现不光洁的毛边,不同颜色之间相互参差,使印品图案尺寸与颜色不符合原稿要求。原因有:①印压过大、印速过慢,致使漏墨过过大,出现油墨向图形外溢。②调墨不均,含水或溶剂量太大,印刷后渗洇扩散。③图案色块过大,印后不易干燥致使油墨外泄,造成图案轮廓变形。

参考资料

①《瓦楞纸箱印刷技木》

陈文革 黄学林/编著

印刷工业出版社 2009年7月

②《丝网印刷工艺》

郑德海 郑军明 沈青 编著

印刷工业出版社 1996年2月

③《现代丝网印刷技术问答》

曹振英 主著

印刷工业出版社 1999年11月