复合化学热处理13Cr4Mo4Ni4VA钢摩擦磨损性能研究

江志华, 佟小军, 孙 枫, 李 志, 王子君, 时连卫

(1.北京航空材料研究院,北京100095;2. 洛阳轴研科技股份有限公司,河南 洛阳471039)

复合硬化工艺是近年来新兴的先进表层硬化工艺[1~3],欧美先进国家已将复合硬化工艺应用于M50NiL,Vasco X-2M,JX-12 钢等多种齿轮轴承材料。被列入ASETT 计划中的工业公司和研究机构对其性能进行了评价[4,5]。研究表明,复合硬化相对传统表层硬化方法具有不可比拟的优越性:其表面硬度高,能抵抗高接触应力,抑制次表层的塑性变形,可大幅度提高齿轮轴承耐磨性、疲劳性能以及抗胶合能力。表面渗硫具有良好的减摩效果,可以改善零件表面的抗黏合性能和抗擦伤性能,从而受到国内外研究者普遍关注[6,7]。离子渗硫技术是我国研究工作者独立研究发展起来的一项新技术,具有渗速快、环境友好度高的特点,随着离子渗硫技术越来越成熟和推广应用[8~13],渗硫层特征、摩擦学性能及其抗磨减摩机理成为众多学者研究的热点[7,14]。

13Cr4Mo4Ni4VA 钢回火温度高(>500℃),耐温达350℃[15],是高性能中温渗碳轴承齿轮钢。本工作对13Cr4Mo4Ni4VA 钢进行真空渗碳、复合硬化、离子渗硫等复合处理,制备了组织性能梯度分布的复合硬化层,并在真空渗碳层及复合硬化层的基础上制备了不同层深的渗硫层。重点研究了13Cr4Mo4Ni4VA 钢(M50NiL 钢)复合硬化件、渗碳件及不同层深的渗硫件的滑动摩擦磨损性能,并对不同工艺的表面层组织形貌及磨损形貌进行观察分析,探索了不同工艺试件的抗磨减摩机理。

1 试验方法

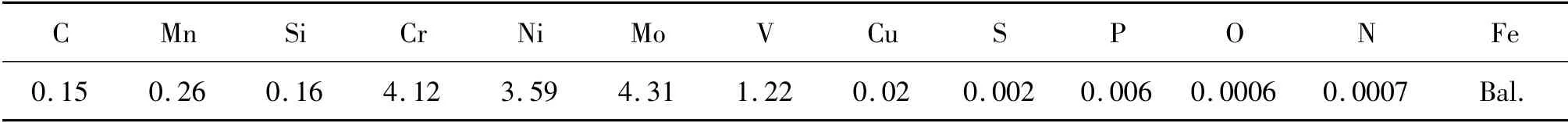

试验材料为真空感应熔炼加真空自耗重熔(VIM+VAR)13Cr4Mo4Ni4VA 钢,化学成分见表1。

表1 双真空熔炼13Cr4Mo4Ni4VA 钢化学成分(质量分数/%)Table 1 Composition of VIM+VAR processed 13Cr4Mo4Ni4VA steel(mass fraction/%)

13Cr4Mo4Ni4VA 钢原始状态为正火+ 高温回火(或退火),对其进行不同的热表处理后,进行摩擦磨损性能评价,具体的热表处理工艺如下:

表层渗碳:950℃真空渗碳,1100℃真空气淬,然后进行冷处理和多次回火处理,渗碳层的有效深度为1.7 ~2.0mm,表面硬度为60 ~62 HRC;工艺状态用C1 表示。

复合硬化:在渗碳硬化层基础上进行气体渗氮,渗氮温度为500℃,渗氮层的深度约为0. 2 ~0.25mm,表面硬度为1100HV20;工艺状态用CN 表示。

离子渗硫:在渗碳或复合硬化层的基础上进行离子渗硫,渗硫温度为250 ~350℃。基础渗层为渗碳层时,渗硫层深5 ~15μm 的浅层渗硫标记为CS1,渗硫层深150 ~180μm 的深层渗硫标记为CS4;基础渗层为复合硬化层时,渗硫层深150 ~180μm,标记为CN-S。

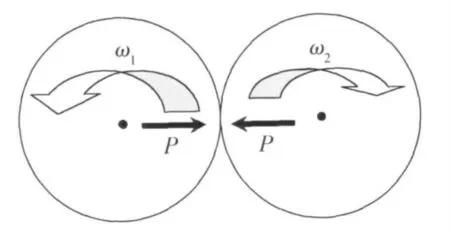

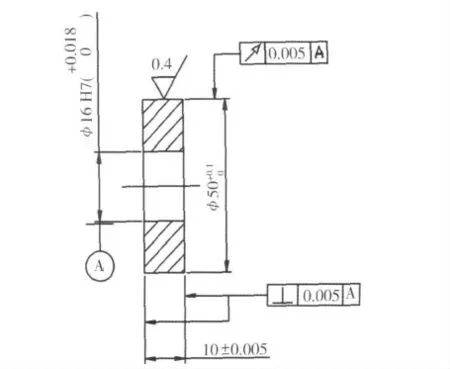

摩擦磨损试验采用MMS-2A 屏显式摩擦磨损试验机,可以在线实时显示和存储摩擦系数、摩擦力矩及施加载荷等试验数据,其工作原理见图1。摩擦方式采用滑动摩擦,即试验时一个磨环的转速ω1= 0,另外一个磨环转速ω2=400r/min,试验施加较大载荷500N,试片先浸油然后开始干摩擦试验,不再加油润滑直至试验结束,磨损时间共4h,试验温度为25℃。试样尺寸见图2,外径为φ50 mm,厚度为10mm;摩擦试片及其对偶件采用相同的表面处理工艺。摩擦磨损试验磨损量的称量采用光电分析天平(精度0. 00001g);称量前采用航空汽油、石油醚、正己烷进行超声波清洗,并用真空干燥箱进行烘干。

试样经不同热表处理后,采用光学显微镜(OM)和扫描电镜(SEM)对表层组织和表面形貌进行观察分析,采用X 射线衍射(XRD)进行表层物相分析,采用扫描电镜(SEM)对摩擦磨损形貌进行观察分析。

图1 磨损试验原理示意图Fig.1 The schematic diagram of the wear tests

图2 磨损试验试样示意图Fig.2 Specimen configuration for sliding wear tests

2 结果与讨论

2.1 表面层组织

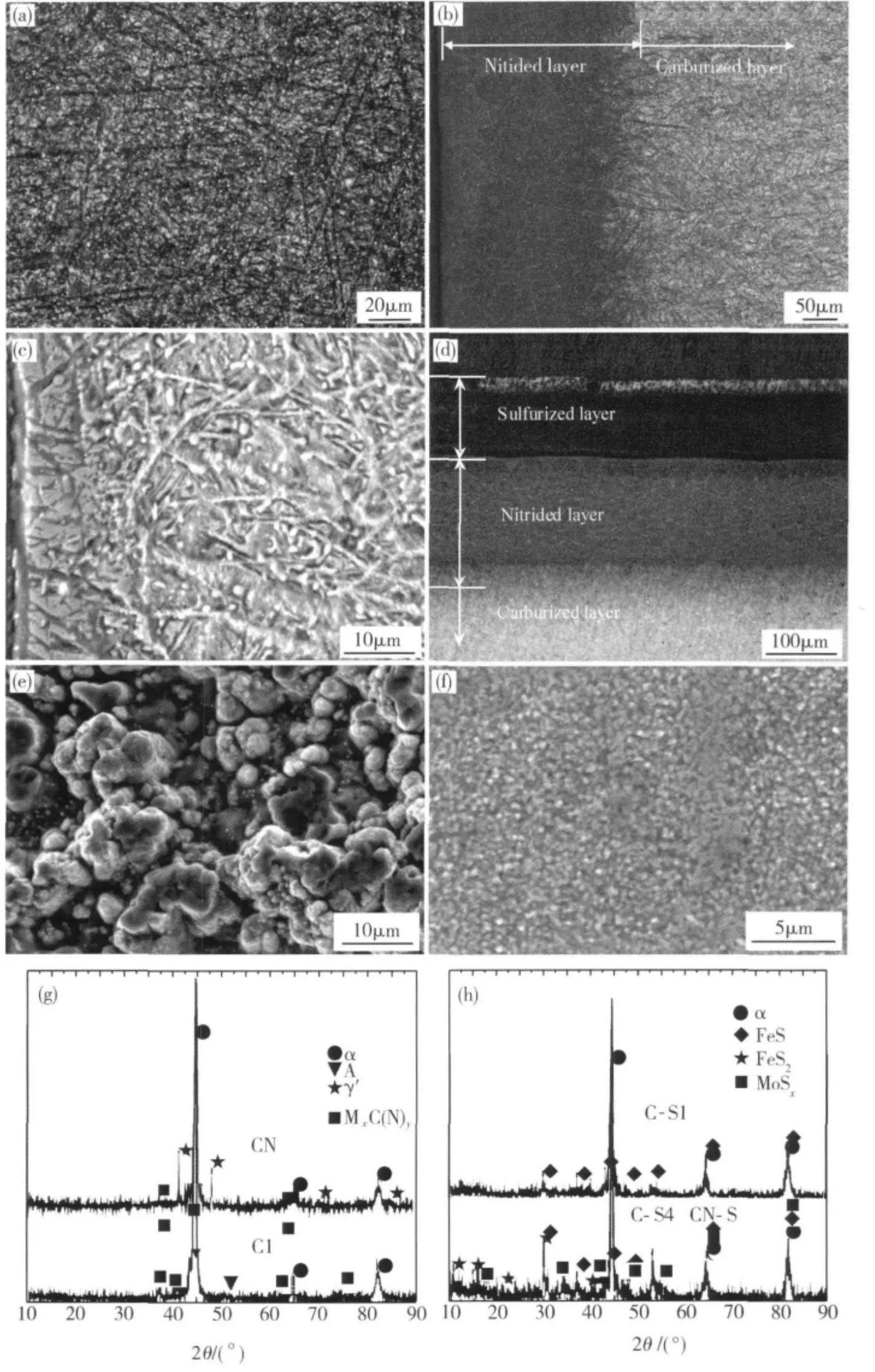

图3 为13Cr4Mo4Ni4VA 钢经过不同热表处理后表面层组织形貌,图3a 为渗碳(C1 工艺)后表层组织,主要为高碳马氏体、细小弥散的碳化物以及少量的残余奥氏体;图3b 为复合硬化(CN 工艺)后表面层金相组织,从表面向里依次为渗氮层和渗碳层,渗氮层深为0.2 ~0.25mm,渗氮层组织无白亮脆性层,图3c 为复合硬化(CN 工艺)后渗氮层SEM 组织,主要为回火马氏体基体上弥散分布的细小碳氮化合物,另外由XRD 分析结果可以看到渗层存在γ'相(Fe4N)(见图3g),氮原子的固溶和氮化物的沉淀析出使表面超硬(>70HRC),复合梯度硬化结构和优异的组织使渗层韧性高。

图3d 为离子渗硫(CN-S 工艺)后渗层组织,可以看出从表面向里依次为渗硫层和复合硬化层,渗硫层层深为150 ~180μm,硫化物层比较疏松,和基体结合弱,由XRD 分析结果(见图3h)看,主要为FeS 和FeS2,还有少量的MoSx,而C-S1 浅层工艺(渗硫层深为5 ~15μm)渗层中只存在FeS。图3e,f 分别为离子渗硫CN-S 与C-S1 试样的表面形貌,可见渗硫层表面疏松多孔,由颗粒状硫化物层叠而成,深层渗硫CN-S 试样的硫化物颗粒尺寸较大。有资料[7~10]认为渗硫层蜂窝状结构有利于储存并保持润滑介质,提高润滑油边界强度,同时FeS 具有类似石墨的层状结构,剪切强度低,是优良的固体润滑剂,具有良好减摩效果。

图3 不同工艺13Cr4Mo4Ni4VA 钢的表面层组织形貌(a)真空渗碳层组织;(b),(c)复合硬化层组织;(d)离子渗硫层组织(CN-S);(e),(f)离子渗硫层表面形貌;(g),(h)XRD 图谱Fig.3 Case microstructure and surface morphology for thermochemical-processed 13Cr4Mo4Ni4VA steel(a)vacuum-carburizing case microstructure;(b),(c)duplex-hardening case microstructure;(d)~(f)plasma-sulfurizing case microstructure and surface morphology;(g),(h)XRD patterns

2.2 摩擦磨损试验

图4 不同工艺13Cr4Mo4Ni4VA 钢滑动摩擦磨损试验结果(a)滑动摩擦系数-时间曲线;(b)磨损量Fig.4 Sliding wear tests of thermochemical-processed 13Cr4Mo4Ni4VA steel(a)friction coefficient profiles as a function of time;(b)wear mass loss

在相同的试验条件下对不同热表处理的13Cr4Mo4Ni4VA 钢进行摩擦磨损试验对比。图4a为不同工艺13Cr4Mo4Ni4VA 钢试片摩擦系数随时间的变化规律,渗碳试片摩擦系数基本稳定在0.11左右;复合硬化和渗硫C-S1 工艺试验前期为跑合期,保持一个较高值,然后陡降至较低值,最终达到稳定的平台期;渗硫CN-S 和C-S4 工艺试片基本无跑合期,摩擦系数在很短的时间内降至低值。采用复合硬化工艺和渗硫工艺后,稳定期摩擦系数降至0.006 ~0.02,较渗碳工艺摩擦系数降低了80%以上。图4b 为不同工艺13Cr4Mo4Ni4VA 钢试片磨损量,渗硫处理后磨损量大,渗硫层越厚(CS4 和CNS),磨损量越大,采用渗碳和复合硬化处理后,磨损量小,较渗硫工艺降低了1 ~2个数量级。由摩擦磨损试验结果来看,在滑动摩擦条件下,复合硬化件具有优异的减摩耐磨性能;而渗硫件减摩性能良好,渗硫层越厚减摩效果越明显,但耐磨性变差。

2.3 摩擦磨损形貌

磨损试验施加了较高的载荷,并且摩擦过程不再加油润滑,试验条件苛刻。图5 为不同工艺试片在滑动摩擦磨损试验后的SEM 形貌,可见所有工艺试样均未出现严重的擦伤痕迹,原始的机加犁沟在磨损试验后得到不同程度的改善。图5a ~b,c ~d分别为真空渗碳、复合硬化处理后磨损形貌。在磨损跑合期,由于磨削犁沟等微突起或摩擦副装配偏心度等原因,造成局部应力集中,摩擦系数维持在高值。复合硬化处理后表面超硬(>70HRC),抗塑性变形能力强,对偶件的摩擦起到类似“抛光”作用,将原有的加工痕磨去,使摩擦表面变光滑(见图5 d),降低了应力集中,改善了润滑条件,这是导致磨损稳定期摩擦系数陡降的原因。渗碳件较复合硬化件硬度低,摩擦磨损过程中,改善加工犁沟的同时产生了新的摩擦凹坑,随着时间的推移,凹坑扩展、联合,沿摩擦方向拉长(见图5b 中A 处),因此摩擦系数始终维持在较高值。从磨损形貌看,在同样的载荷条件下(500N),复合硬化试样磨损机制为轻微黏着磨损[16],渗碳试样磨损机制为相对严重的黏着磨损。综上,不同硬化层的摩擦磨损性能和其承载能力息息相关,复合硬化件具有更高的承载能力,从而表现出优异的耐磨减摩性能。

图5e ~f,g ~h,i 分别为离子渗硫C-S1,CN-S及C-S4 试片磨损后形貌。由于C-S1 渗硫层较薄,硫化物层很快发生机械破坏,基础渗碳层承载,对磨区出现了摩擦凹坑(见图5 f 中B,C 处),同时磨损过程对偶件的硫化物发生了转移,并且FeS 在机械力与摩擦热的条件下,可能发生分解与再生成,沿表面缺陷及晶界扩散[7,14],当摩擦面均匀性改善后,FeS 开始持续发挥减摩作用,从而导致磨损稳定期保持低的摩擦系数;如果渗硫层厚,可有效阻隔摩擦副基体之间的直接接触,硫化物层机械破坏后,对偶件硫化物转移以及FeS,FeS2在摩擦过程分解并重新生成FeS,FeS 黏附在摩擦表面形成一层薄膜,持续发挥减摩作用;另外渗硫层含有MoSx,其自润滑作用强。以上因素综合作用使CN-S 及C-S4 试片磨损时摩擦系数很快降低并保持低值,磨损面光滑,无摩擦凹坑(见图5 h,i)。值得注意的是:硫化物层和基体结合力弱,在机械力作用下易破坏剥落(见图5 g 中D 处),因此过厚的硫化物层会导致耐磨性显著降低,虽然其减摩效果明显,但不建议采用;而无论浅层还是深层渗硫,高硬度基础层起到重要的支撑作用,提高耐磨性,避免了严重擦伤,有效保证了渗硫层的持续减摩作用。

3 结 论

图5 不同工艺13Cr4Mo4Ni4VA 钢磨损形貌 (a),(b)真空渗碳;(c),(d)复合硬化;(e),(f)离子渗硫(C-S1);(g),(h)离子渗硫(CN-S);(i)离子渗硫(C-S4)Fig.5 Worn scar morphology of multiprocessed 13Cr4Mo4Ni4VA steel (a),(b)vacuum carburized;(c),(d)duplex hardened;(e),(f)plasma-sulfurized(C-S1);(g),(h)plasma-sulfurized(CN-S);(i)plasma-sulfurized(C-S4)

(1)对13Cr4Mo4Ni4VA 钢进行了碳氮复合硬化和离子渗硫处理,制备了组织性能梯度分布的表面层。复合硬化处理后,最表层为渗氮层,厚度0.2~0.25mm,表面超硬(>70HRC);次表层为渗碳层,复合梯度结构和优异组织使复合硬化层韧性高。离子渗硫层的基础渗层为渗碳层或复合硬化层,渗硫层厚度浅层工艺为5 ~15μm,深层工艺达到了150 ~180μm。硫化物层主要由FeS,FeS2组成,硫化物层疏松多孔,和基体结合弱。

(2)对不同工艺13Cr4Mo4Ni4VA 钢进行了大载荷摩擦磨损对比试验,结果表明:在浸油干摩擦条件下,复合硬化件和渗硫件稳定期摩擦系数较渗碳件降低了80%以上,复合硬化件磨损量较深层渗硫件降低了2个数量级。

(3)复合硬化层表面硬度高,具有韧性梯度结构和高承载能力,抗塑性变形能力强,使复合硬化件具有优异的抗磨减摩性能。渗硫层具有良好的减摩性能,与FeS 结构特性、储油能力以及摩擦过程中硫化物的分解、再生、扩散和转移相关;渗硫层耐磨性与基础硬化层及渗硫层厚度相关,过厚的渗硫层会导致耐磨性显著降低。

[1]DAVIES David P. Duplex hardening:an advanced surface treatment[J]. Heat treating,1992,(2):38 -46.

[2]BRAZA J F,PEARSON P K. Tribological and metallurgical evaluation of ferritic nitrocarburized M-50 and M-50NiL steel[R]//Creative Use of Bearing Steels,ASTM STP 1195,Philadelphia:ASTM,1993:49 -60.

[3]江志华,佟小军,孙枫,等.13Cr4Mo4Ni4VA 钢复合化学热处理过程渗层组织性能演变[J]. 航空材料学报,2011,31 (3):40 -45.

[4]STREIT Edgar,BROCK Joe,POULIN Patrick. Performance evaluation of “duplex hardened”bearings for advanced turbine engine applications[J]. Journal of ASTM international,2006,3(4):169 -177.

[5]STREIT Edgar,TROJAHN Werner. Duplex Hardening for Aerospace Bearing Steel[R]// Bearing Steel Technology,ASTM STP 1419,Philadelphia:ASTM,2002:386 -398.

[6]CARTON J,VANNES A B. An investigation of the fretting behavior of low friction coatings on steel[J]. Tribology International,1996,29:445 -455.

[7]韦习成,赵源. FeS 层的减磨耐磨机理[J]. 润滑与密封,1994,(2):12 -17.

[8]王海斗,庄大明,王昆林,等. FeS 固体润滑涂层的结构分析及磨损行为比较[J]. 金属学报,2003,39(10):1031 -1036.

[9]赵军军,张平,韩文政,等.低温离子渗硫工艺优化[J].中国表面工程,2001,51 (2):29 -31.

[10]胡春华,马世宁,李新,等.CrMoCu 合金铸铁氮碳共渗-渗硫复合层的摩擦学性能研究[J]. 中国表面工程,2004,67 (2):42 -45.

[11]胡春华,乔玉林,马世宁,等.渗硫参数对氮碳共渗表面形成FeS 固体润滑层的影响[J]. 金属热处理,2006,31(11):13 -15.

[12]LIU Jia-Jun,WANG Hai-Dou,ZHANG Ning,et al. Ion sulphuration–an effective surface engineering technology for reducing friction and wear of rubbing pairs[J]. Trans Nonferrous Met Soc China,2004,14:13 -18.

[13]张宁,庄大明,刘家浚.离子渗硫层的抗擦伤性能及耐磨性研究[J]. 金属热处理学报,2000,21(4):41 -45.

[14]王海斗,徐滨士,刘家浚,等.硫化亚铁固体润滑层的减摩机理模型[J].金属热处理,2005,30(1):61 -64.

[15]赵振业. 航空高性能齿轮钢的研究与发展[J]. 航空材料学报,2000,20(3):148 -157.

[16]JISHENG,GAWNE D T. Wear characteristics of plasmanitrided CrMo steel under mixed and boundary lubricated conditions[J]. Journal of Materials Science,1997,32:913 -920.