油井间开过程自控节能示范

马永忠 付亚荣 李淼 李小永 吕德福(华北油田第五采油厂)

油井间开过程自控节能示范

马永忠 付亚荣 李淼 李小永 吕德福(华北油田第五采油厂)

根据低效油井的生产状况制定动态合理的间开制度,达到节能降耗的目的。依托冀中南部油田单井自动化系统,建立了集统计数据、示功图、历史曲线为一体的动态管理平台,完成了从采油站到生产、技术管理部门的日常管理分析和技术分析,实现了间开井的精细管理。在满足产量的情况下,35口低效油井平均吨液耗电量由28.31 kWh下降到18.02 kWh,累计节电14.05×104kWh。

油井 间开 过程自控 节能

随着原油价格不断飚升,低效油井挖潜增效成为人们关注的焦点。由于低效油井供液能力差,抽汲效率低,增加了机械无功功率和管杆磨损,造成油井电能消耗高。间歇抽油是一种降低低效油井电能消耗的有效方法,如何根据低效油井的生产状况制定动态合理的工作制度,对于促进油田低效油井挖潜增效、节能降耗生产有着积极的现实意义。

低效油井长期在低液面下工作,生产压差较大,容易造成抽油泵抽空,使泵活塞和工作筒干磨,同时由于低效油井工作制度的不合理,35口低效油井平均电能消耗28.31 kWh,远远高于油井吨液耗电小于18.3 kWh的指标。究竟怎么才能实现油井合理间开?这是油田技术、管理人员期待解决的问题。

1 建立技术平台

冀中南部油田单井自动化系统建设经过10年的发展,系统逐渐稳定、成熟,趋于标准化,为单井管理提供了有效、可靠的保障。

1.1 建立无线通讯系统

将无线通讯模块嵌入到智能传感器中,传感器就可完成数据的测量、转换、数据处理、传输等功能,实现各种传感器与单井多功能远程数据采集控制器(RTU)之间无线数据传输,实现井口压力、温度等数据的实时采集。

1.2 建立无线示功图测试系统

系统由载荷传感器、微功耗单片机、加速度传感器、无线收发模块、电池等组成,实现了一专多能,满足示功图数据无线传输至RTU,同时可计算抽油机上行程、下行程最大载荷,以及冲程、冲速数据。

1.3 实时电参量采集

采用经过国家认证的电量采集模块,对抽油机各项电参量进行采集、计算,快速采集三相电压、电流,抽油机上行程、下行程最大电流(螺杆泵电动机电流),以及累计用电量、功率因数、有功功率等数据。

1.4 RTU

将采集、管理、通讯三种功能合为一体,实现对子模块数据的采集和传输。利用系统自身所具有的开关量和模拟量数据采集接口采集数据,通过自身配备的RS232/RS485接口,采用有线或无线的通讯方式将数据发送至远端监控中心。

1.5 建立远程控制系统

远程控制系统采用组态软件Intouch开发,监控界面的设计主要针对生产现场的实际情况,与RTU系统进行远程通讯,传输并浏览功图、电压、电流、电量、井口压力、冲程、冲速等油井实时运行参数,并可进行油井远程启停控制。

2 油井间开的自动控制

油井间开的自动控制是油井数据自动采集系统平台的核心功能之一,进行远程控制和运行数据监测。集统计数据、示功图、历史曲线为一体的动态管理平台,可完成从采油站到生产、技术管理部门的日常管理分析和技术分析,实现对间开井的精细管理。

依据油井实时示功图对35口低效油井进行间开制度调整,在满足产量的情况下,35口低效油井平均吨液耗电量由28.31 kWh下降到了18.02 kWh,累计节电14.05×104kWh。

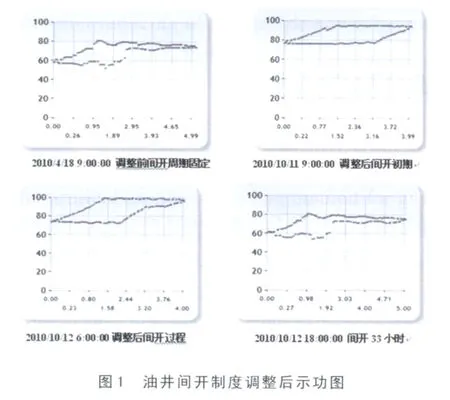

泽10-36井间开制度调整后示功图见图1。

调整前采取开48 h停24 h间开生产制度,日产液2.1 m3。图1为开33 h停39 h示功图变化情况,33 h共产液6 m3。间开周期调整后平均日产液2.3 m3,吨液耗电由28.1 kWh下降到18.2 kWh。

3 结论

1)在保证产液量的同时缩短了油井开井时间,降低了电能消耗,取得了显著效果。

2)促进了油井节能降耗工作,不仅节约了生产成本,而且提高了员工的节能意识,为创建节能、低耗、高效企业作出了贡献。

10.3969/j.issn.2095-1493.2011.10.017

马永忠,1985年毕业于华北石油学校,工程师,从事油气田开发研究工作,E-mail:cy5_myz@petrochina.com.cn,地址:河北省辛集市华北油田第五采油厂,052360。

2011-09-22)