基于Proteus的焊接电源人机交互系统设计

王 春,廖映华,张良栋,刘 明

(1.过程装备及控制工程四川省高校重点实验室,四川 自贡 643000;2.四川理工学院 机械工程学院,四川 自贡 643000)

基于Proteus的焊接电源人机交互系统设计

王 春1,2,廖映华1,2,张良栋1,2,刘 明1,2

(1.过程装备及控制工程四川省高校重点实验室,四川 自贡 643000;2.四川理工学院 机械工程学院,四川 自贡 643000)

焊接电源人机交互系统采用DSP+MCU双处理器实现了焊接电源的数字化。在Proteus环境下结合Keil工具,对基于STC89C52单片机控制的人机交互界面系统进行了电路设计、程序开发和仿真调试。用户通过人机界面不仅可以设置焊接电流、焊接电压、焊接速度等参数,而且还具有实时数据显示功能。实验结果表明,所设计的系统能够满足双处理器焊接电源的设计要求,具有稳定可靠、界面友好、操作方便等特点。缩短了开发时间、节约了开发成本,为以后实际的硬件电路设计奠定了坚实的基础。

Proteus;DSP;人机交互;单片机

0 前言

随着现代工业和计算机技术的发展,数字化焊接电源已经成为焊接工艺中的重要发展方向。焊接电源的数字化主要包括电源主电路的数字化、控制系统的数字化和人机交互系统的数字化[1]。

目前,焊接电源人机交互系统界面设计主要有两种方法:(1)利用LCD液晶或LED作为显示界面,但硬件设备较为昂贵,而且只有当PCB板和原型机制作以后才能进行软件开发和硬件调试[2]。(2)利用VB、VC等软件进行焊机管理界面设计,但开发的界面可视性不强,不能直观、形象的进行人机交互。除此之外还包括元器件选用、PCB制作、元器件焊接、程序烧录等一系列问题,任何环节出现疏漏都会在时间上、经济上造成巨大的损失[2-3]。由此可见,人机交互系统的设计在整个焊接电源中非常重要。

基于此,首先采用Proteus与Keil软件进行整合,可以仿真相应的接口器件,如LED显示、LCD显示、键盘、I/O、A/D、D/A等器件,还能看到运行后输入/输出结果[4]。将人机交互系统的硬件电路构建、程序调试在虚拟环境中开发成功以后再制作电路板,进行实际的系统开发,可以缩短开发周期、提高设计效率、降低开发成本,提供有效的理论实践基础[2]。

1 基于Proteus的焊接电源人机交互系统总体设计方案

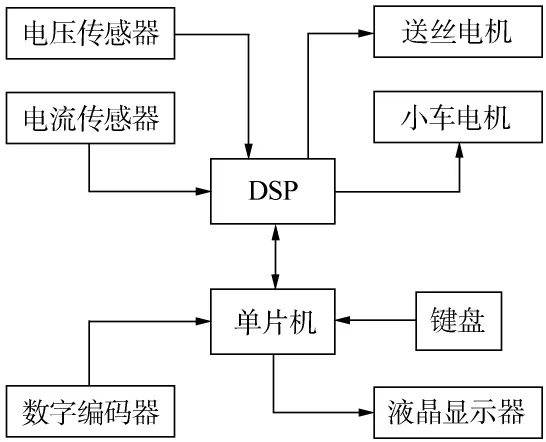

在MCU+DSP双处理器焊接电源设计中,DSP主要负责控制系统的数字化和主电源的数字化,包括焊接电流、电压数据的采集和电机调速、控制等功能[5]。单片机负责人机交互系统的数字化,包括数据实时显示、参数设定、历史数据查询等功能[5]。在通信协议的选择上,近距离仿真调试时采用RS-232协议,在实际焊接过程中采用RS-485协议。

本设计是基于Proteus进行界面设置,以Proteus器件库里面的STC89C52为控制器,整个系统由键盘、LCD液晶显示器、DS1032时钟电路、复位和晶振构成,系统整体结构如图1所示。

图1 系统整体结构

2 人机交互系统硬件设计

2.1 主控芯片的选择

人机交互系统采用STC89C52单片机为控制核心,其输入/输出口经过特殊处理,每个I/O口均有对VCC、GND的二极管箝位保护,使得一些干扰不容易从I/O口进入。而且具有8个中断源,4个中断优先级,3个定时器,双数据指针DPTR0和DPTR1。其最大的特点就是内部有8 kB FLASH程序存储器,擦写次数为100 000次以上,从DSP通信来的数据可以存入单片机中,这样就大大增强了单片机使用的灵活性,使得该芯片能够满足本设计所提出的控制要求。

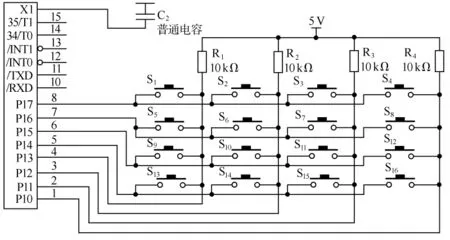

2.2 键盘电路

界面进行参数输入时,需要数字键0~9、确定、返回、上下左右共十六个按键,因此采用4×4行列式键盘,采用扫描法进行程序编制。行列式键盘的特点是:I/O端线分为行线和列线,按键跨接在行线和列线上,当有键按下时,行线和列线就会出现短路现象[4],此时说明该键已经按下,而按键的防抖动功能由软件部分实现,电路如图2所示。

图2 行列式键盘

2.3 液晶显示电路

系统采用图形点阵式液晶显示,具有工作电压低、功耗低、可显示信息量大、分辨率高、不产生电磁干扰、可靠性高、使用寿命长等优点[6]。在Proteus软件中选择PG12864F型号LCD,与单片机的连接采用直接控制方式。该液晶模块显示为128×64点阵,显示一般用16×16国标汉字点阵,所以能显示4行,每行8个汉字。当片选信号有效时,液晶显示模块可以通过D0~D7与单片机的P0口进行数据读取。RD、WR为读选通信号,低电平有效;CE为片选信号,也是低电平有效;C/O为通道选择信号,1为指令通道,0为数据通道,液晶显示电路如图3所示。

2.4 通信电路

由于焊接电源采用的是MCU+DSP双处理器,从DSP处获取的焊接电流、电压、速度等信息可存入到单片机的FLASH中,但毕竟容量有限,因此,作为人机交互界面主控芯片的单片机需要留有两个通信口,将数据传输到PC机中。但是研究表明,在双处理器控制系统中采用RS-232数据传输慢、传送距离短、各信号间容易产生干扰[6]。因此,在仿真调试时,采用的是RS-232协议通信,在实际焊接过程中,由于焊机与PC机距离较远,而且有电磁干扰,这时采用RS-485协议通信[7]。

2.5 其他辅助电路

在焊接过程中容易出现过电流、过电压、欠电流、欠电压等焊接异常,因此记录这些异常情况发生的时间是非常必要的。DS1302可以用于数据记录,特别是记录某些具有特殊意义的数据点,能实现数据与出现该数据的时间同时记录。这种记录对长时间的连续测控系统结果的分析及查找异常数据出现的原因具有重要意义。出现异常情况以后必须复位单片机,本设计采用的是上电与按钮复位,电路原理如图4所示。

图3 液晶显示电路

图4 DS1302复位电路

3 人机交互系统软件设计

控制程序采用模块化设计,分为单片机主程序、键盘子程序、液晶显示子程序、通信子程序等。单片机程序有两个主要任务:一是LCD的显示程序,二是不断扫描键盘,用软件延时的办法来消除抖动的影响。

上电后首先进入友好初始界面,利用16个按键可以进行参数设置,利用上下左右键选择菜单,再按确定键进入子菜单,按返回键回到上一级菜单。当有键按下时,判断是参数设定、进入下一页或者返回等。进入到参数设置页面的时候可以用0~9数字键进行参数设定。在获取汉字点阵时,采用汉字取模工具,输入汉字生成相应的汉字点阵,然后复制到编写的程序中即可。图5为单片机程序结构,图6为单片机主程序流程。

图5 单片机程序结构

图6 单片机主程序流程

4 Proteus软件与Keil联合调试仿真

Keil是一款关于51系列单片机的开发工具,支持汇编、C语言和混合编程[8],应用广泛。在Keil中对编写的程序进行编译、调试,再生成HEX文件。随后双击Proteus的单片机图形,加载生成的HEX文件,点击确定,表示程序已经烧录进单片机中。

程序部分代码如下[4]:

5 结论

Proteus软件开发简单、界面友好、成本低、实验周期短、不受时间和空间的限制。只要硬件连接、软件编写正确就能观测到实验效果,可以在前期检验单片机主控系统设计的正确性,更好地实现了焊接电源的数字化、自动化,提高了数字化焊接电源的研究开发水平,为进行硬件电路设计奠定了坚实基础。

[1]卢振洋,蒋观军,廖 平,等.数字化PMIG焊接电源人机交互系统设计[J].电焊机,2006,36(2):15.

[2]朱锦洪,丁书娜,李志刚,等.基于Proteus软件的数字式等离子切割机控制系统的设计与仿真[J].焊接学报,2009,30(2):49-50.

[3]肖云茂,孙 毅,张华兴.基于Proteus的PC机对步进电机运动控制仿真[J].机械设计与制造,2009(4):188.

[4]黄惟公,邓成中,王 燕.单片机原理与应用技术[M].西安:西安电子科技大学出版社,2007.

[5]刘 伟,宋 政,华学明,等.基于多CPU数字埋弧自动焊系统数据通信的实现[J].电焊机,2006,36(4):22-23.

[6]李鹤岐,李春旭,高忠林,等.基于DSP-MCU实现焊接电源系统数字化控制的设计[J].焊接学报,2005,26(3):18.

[7]姚河清,张振淑.全数字化多功能焊机人机交互系统的设计[J].电焊机,2009,39(12):73.

[8]伍冯洁,谢 斌.基于Proteus与Keil的单片机实验教学改革[J].实验室研究与探索,2009,28(7):126.

Design of welding power source man-machine interaction system based on Proteus

WANG Chun1,2,LIAO Ying-hua1,2,ZHANG Liang-dong1,2,LIU Ming1,2

(1.Sichuan Provincial Key Lab of Process Equipment and Control,Zigong 643000,China;2.Mechanical Engineering College,Sichuan University of Science&Engineering,Zigong 643000,China)

This paper introduces the features of welding power source man-machine interaction system,which uses two-processor of DSP and MCU to achieve a digital welding power source.An STC89C52 MCU based on man-machine interaction system,which was designed,programmed,simulated and debugged by using Proteus and Keil.The user can set parameter,such as welding current,welding voltage and welding speed,besides also have realtime data display function by man-machine interface.Results verify that the design requirements of two-processor welding power source was met by this designed system,which have features of high-availability,friendly interface and easy operation.This method is provided a basis of the following actual hardware design,which reduces the cycle time and save costs.

proteus;DSP;man-machine interaction;MCU

TG409

A

1001-2303(2011)09-0081-04

2011-02-22

过程装备及控制工程四川省高校重点实验室基金资助项目(GK201001);四川理工学院人才引进科研启动项目(2010XJKRL012)

王 春(1984—),男,四川自贡人,硕士,助教,主要从事工业过程监控及焊接自动化方面的研究工作。