MM-1000摩擦试验机测试系统研究与应用

王 权,党 徽,郝志强

(1.中国食品药品检定研究院,北京 100050;2.北京迪美策方市场咨询有限公司,北京 100080;3.北京首钢实业有限公司,北京 100043)

1 前言

MM-1000摩擦试验机是国内摩擦材料领域使用最为广泛的试验机之一,在粉末冶金摩擦材料领域起着至关重要的作用,是粉末冶金材料测试的关键设备。

MM-1000摩擦试验机多生产于20世纪七八十年代,大部分采用手动控制,采用函数记录仪采集部分重要参数。随着试验量的不断加大和对数据精确性要求的不断提高,MM-1000摩擦试验机由于手动操作和视觉观察使得采集数据的精确性很低,而且耗时费力。随着微型计算机的应用与普及,数据采集与处理技术[1]的高速发展,大大提高了对各种瞬态现象进行研究的能力,为研制新型测试系统创造了条件。

本系统以数据采集卡和VB6.0[2]软件开发平台为核心,辅以传感器、继电器、变频调速器[3]等,MM-1000摩擦试验机具有自动控制、数据采集和数据处理系统。本文首先对总体设计方案进行了介绍;接着结合硬件功能描述给出了硬件的详细设计方案;然后运用VB6.0软件开发平台,结合Access数据库[4]介绍了软件开发设计要点,包括软件的功能、实现算法、数据处理等;最后对试验结果进行了对比验证。对比试验结果表明,试验机安装测控系统前后试验数据一致性较好,大大提高了数据采集精度,并减少大量人力成本,设计符合要求,测控系统研制具备可行性和实用性。

2 研究内容

2.1 系统总体设计方案

硬件设计以数据采集卡为测控系统核心,本系统选用北京阿尔泰科技发展有限公司生产的阿尔泰PCI2013数据采集卡。

软件设计以VB 6.0为设计平台,完成数据采集后的处理,生成试验曲线,制作试验报告。通过人机交互界面,完成试验的条件输入与试验控制。

2.2系统的硬件设计

系统的硬件主要由工业控制计算机、数据采集卡、光电开关、变频调速器、拉力传感器、压力传感器、温度表、继电器、信号调理板、开关电路板、频率转换模块等组成,如图1所示。

图1 系统硬件组成控制图Fig.1 Control of system hardwares

系统控制方式。计算机发出指令控制离合器闭合同时发出D/A指令使变频调速器启动,变频器带动电机启动,电机转动通过皮带带动试验机主轴转动,主轴上的光电测速开关将测量的转速传到计算机,达到设定转速时,计算机发出指令控制加压系统加压同时发出指令控制变频调速器停止,至此完成一个闭环循环控制。在试验机上的压力传感器和拉力传感器可以将试验时的压力值和扭矩值通过信号调理板传到数据采集卡再传到计算机,试环上安装的热电偶通过温度表将温度值通过信号调理板传回计算机,计算机通过应用程序对数据进行处理。

设备电动机的功率7.5 kW,选用变频调速器功率为11 kW,型号选取中源动力G800系列,G800采用简易磁通矢量控制技术,适合各种负载驱动;具有预设频率闪烁显示功能,尤其在模拟量调速时,运行前可方便设定运行频率。

由于计算机通过数据采集卡采集的信号都会有一些干扰,这些干扰会改变实际值,造成计算误差,加装信号调理板,可以有效防止电磁干扰,保证采集信号的准确。滤波原理采用RC-π型滤波电路。

如图2所示,RC-π型滤波电路是利用R和C对输入回路整流后的电压的交直流分量的不同分压功能来实现滤波作用的。R对交直流分量均有降压作用,因电容C2的交流阻抗很小,这样R与C2及RL配合以后,使交流分量较多地降在电阻R上,而较少地降在负载RL上,从而起到滤波作用。R越大,C2越大,滤波效果越好。但R不能太大,否则,UR过大造成能量无谓消耗。这种滤波电路适用于负载电流较小而又要求输出电压脉动小的场合[4]。

图2 RC-π型滤波电路Fig.2 RC-π type filtering circuit

根据以上的原理,选择滤波电容C1为1 μF,C2为100 μF,电阻10 kΩ,组成滤波电路。

2.3 系统软件设计

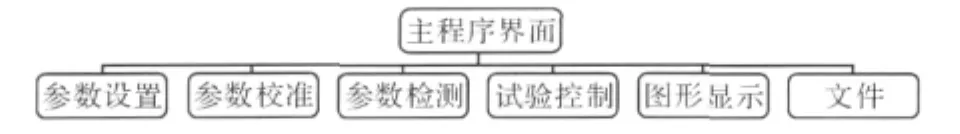

根据系统要求,软件主要完成的功能包括试验机主轴转速、试环温度、扭矩、压力的检测,试验机主轴速度、离合器、压力系统的控制,数据处理显示绘制曲线图形、打印试验报告等,如图3所示。

本系统采用VB6.0编程语言进行人机交互界面的设计,利用Access数据库进行数据管理。

试验过程如下,点击动摩擦试验按钮,模拟量输出时间控件Timer启动,其作用是等时间等量提供模拟电压输出,以控制变频调速器的输出。当达到设定速度时,模拟量输出Timer停止,开始加压刹车并采集数据,直至速度为零,停止采集,数据存入数据库,绘图界面根据数据库中存入的数值绘制出曲线,一个试验过程结束。此时检测时间控件Timer启动,判断试环体积温度是否达到起始温度设定值或者时间间隔倒计时为零,如果试环体积温度小于设定温度或者时间间隔倒计时为零,即自动开始下一次试验。软件系统控制算法流程见图4。

图3 系统软件结构图Fig.3 Structure of system software

3 试验结果及分析

表1为S160003手动试验数据结果,共有9组数据,其中每三条数据为一组试环的试验数据,9组数据共有三组试环参与试验数据统计。

图4 软件系统控制算法流程图Fig.4 Flow chart for control algorithm of software system

表1 S160003手动试验数据结果Table 1 S160003 manually tested data

表2为S160003自动试验数据结果,共有9组数据,其中每三条数据为一组试环的试验数据,9组数据共有三组试环参与试验数据统计。

表2 S160003自动试验数据结果Table 2 S160003 automatically tested data

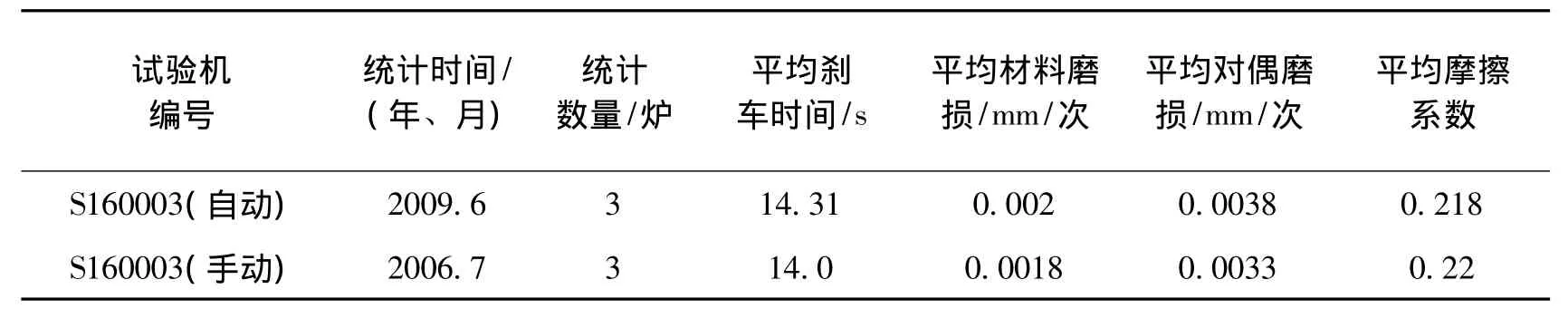

编号为S160003安装自动化测控系统前后的数据对比,见表3。

表3 安装自动化测控系统前后的数据对比表Table 3 Contrast list of data before and after instalation of automatic testing system

综合分析表1、表2和表3数据可明显看出,摩擦试验机手动操作下各种参数的波动较大,自动采集的波动较小,提高了采集精度。数据采集从原来的采用函数记录仪画图手工描点计算摩擦系数改成采用数据采集卡以每s采集150个数据点通过公式自动计算摩擦系数并绘制曲线,实时采集的压力值、扭矩值、速度值、温度值都保存到数据库中可以随时查看随时生成试验报告,大大提高了工作效率和采集精度,证明此次的自动化系统研制是成功的。

4 结论

以数据采集卡和VB 6.0开发平台为核心的MM-1000摩擦试验机自动化测试系统结构简单、操控性能好、数据采集精度高,解决了人工手动操作劳动强度大、数据采集、计算不精确的问题。系统在自动控制、自动采集、实时显示、数据曲线查询、VB调用office打印试验报告等方面取得了很好的效果。

[1] 马明建,周长城.数据采集与处理技术[M].西安:西安交通大学出版社,1999.

[2] 仲维俊.Visual Basic 6.0完全自学手册[M].北京:机械工业出版社,2007.

[3] 秦曾煌.电工学下册电子技术(第五版)[M].北京:高等教育出版社,1999.

[4] 占维,刘伟.Visual Basic 6.0数据库实用编程100例[M].北京:中国铁道出版社,2004.