Z型管内2种组分LPG顺序输送混量数值模拟

马贵阳, 乔伟彪, 陈 扬, 杜明俊, 李朝阳

( 1. 辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001; 2. 中国石油集团工程设计有限责任公司 华北分公司,河北 任丘 066225 )

0 引言

液化石油气长输管线在国外应用较广,一些发达国家通过长输干线和支线将各个炼厂和消费城市联系起来形成管网,成为分配燃料的重要途径之一[1-2].随着对清洁燃料需求的快速增长,国内生产的LPG(液化石油气)已远不能满足工业和民用需要,需从国外大量进口,以往多采用低温常压运输船运送至我国[3-4].伴随国内管道事业不断的兴起,长输液化石油气将成为可能.由于LPG为多组分液态烷烃,且每种产品的用量常发生变化,为了最大限度提高管道利用率,需要对多组分液态烃在同一管线中顺序输送.这需要对不同液态烷烃顺序输送过程中混液体积分数及混液界面的分布规律进行深入研究[5-6].如丙烷和丁烷在顺序输送过程中,由于丁烷易气化,形成三相混输的复杂情况,并且丙烷和丁烷在饱和蒸气压、沸点、密度等方面存在很大的差异.

笔者以丁烷-丙烷顺序输送为例,利用计算流体力学中的多相流Mixture模型,编写丁烷温升气化过程的传热传值UDF程序,数值模拟后续丙烷与前行丁烷的顺序混输过程,分析丙烷不同入口速度、管径、环境温度、丁烷气化率对Z型管下游直管段混液体积分数的影响,为实际生产提供指导.

1 数学模型及边界条件

1.1 数学模型

采用多相流混合模型(Mixture Model)数值计算液化丙烷、丁烷及气化丁烷的三相流动.该模型不仅适用于计算相间存在滑移速度的多相流动,还适用于有强烈耦合的各向同性和各相异性的多相流动,湍流模型采用标准的k-ε二方程.故控制方程[7-11]:

质量守恒方程为

(1)

动量守恒方程为

ρmg+F+

(2)

能量守恒方程为

(3)

1.2 边界条件

速度入口(VELOCITY_INLET)和自由出流出口(OUTFLOW),还有加热管壁(JIAREWALL)和恒温管壁 (HENGWENWALL).在GAMBIT前处理时,采用三角形网格对Z型管进行网格划分且节点间隔数为60.

2 数值模拟及结果分析

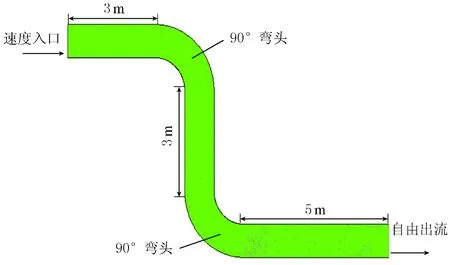

图1 Z字型双弯头管的物理模型

对几何模型内的2种液化石油气产品(丙烷和丁烷)的混液量进行研究.物理模型采用:2个水平直管段长度分别为3 m和5 m,2个90°弯头和1个竖直直管段,长度为3 m.初始管内为不流动的丁烷,在外界温度的影响下,不断气化,形成封闭系统的气液两相流动.气化一定时间后,开始注入丙烷,实现不同组分LPG顺序输送过程.Z字型双弯头管的物理模型见图1,水平直管段局部网格放大见图2.

图2 水平直管段局部网格放大

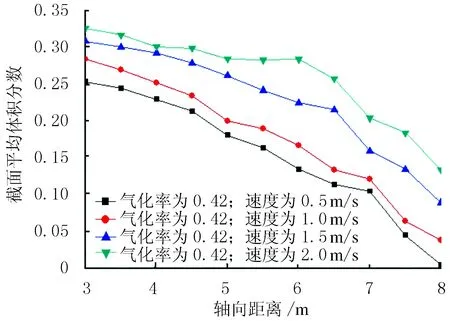

2.1 丙烷流速对体积分数的影响

不同丙烷入口速度下两相组分混合界面云图及对应的截面平均体积分数曲线分别见图3和图4.由图3可以看出:在其他条件不变的情况下,随着丙烷入口速度的增加,混合界面扰动剧烈,这是由于原Z型管内存有一部分气化的丁烷,随着丙烷流速的增加,后行丙烷推动丁烷气体向前流动,在前后压差的作用下,使丁烷气体不断压缩形成具有极高湍动能的气体分子,在后续丙烷的顶挤作用下与丁烷不断掺混.由图4可以看出:随着流速的增加,下游直管段各截面丙烷平均体积分数相对增大,进一步验证丙烷不同入口流速对混液量的影响.

图3 不同入口速度下混合界面云图

图4 不同入口速度、相同气化率下截面平均体积分数曲线

2.2 气化时间对体积分数的影响

不同气化时间下丙烷、丁烷混合界面分布云图和不同气化率、气化时间下截面平均体积分数曲线分别见图5和图6.由图5可以看出:当管外环境温度相同时,加热不同的时间,使管内丁烷气化率不同,然后注入丙烷,一定时间后发现不同气化情况下,管内丙烷、丁烷混合界面均比较平缓,未出现界面扰动现象,且丙烷集中分布在上部,丁烷在下部.这主要是由于丁烷密度高于丙烷,且下部丁烷气化产生浮升力作用,使丙烷向上运移.随着气化时间的延长,两相界面逐渐开始扰动.这是由于当丁烷气体含量较多时,管内混合流体湍动能增大导致的.由图6可以看出:随着气化率的减少,水平管段轴向距离上各截面丙烷平均体积分数逐渐增加,说明随着丁烷气化量的增多,混合气体密度接近,丙烷扩散速率加快.

图5 不同气化时间下丙烷、丁烷混合界面云图

图6 不同气化率、气化时间下截面平均体积分数曲线

2.3 环境温度对体积分数的影响

不同环境温度下丙烷、丁烷混合界面云图和下游水平管内各截面丙烷平均体积分数曲线分别见图7和图8.由图7可以看出:相同时间内,随着管外漏热量的不同,管内丁烷气化率不同,然后注入丙烷,一定时间后发现,下游直管内两相混合界面随环境温度的升高而逐渐开始波动.这是由于在环境温度相对较低时,相同时间,产生丁烷气体量少,浮升力引起的湍动能小,随着管壁温度升高,气相含量增多,且气体分子运动呈不规则性,并不断向丙烷内部扩散,降低截面丙烷体积分数.由图8可以看出:随着环境温度的升高,水平直管段各截面丙烷平均体积分数逐渐递减.这是由于环境温度升高时,丁烷气体量增加,除占据一定空间外,还在压力梯度作用下逐渐向丙烷内部扩散.

图7 不同环境温度下混合界面云图

图8 不同环境温度、相同气化率下截面平均体积分数曲线

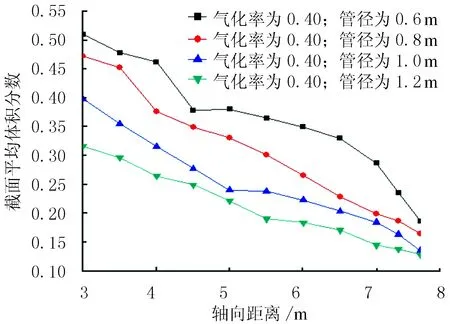

2.4 管径对体积分数的影响

不同管径下丙烷、丁烷掺混界面云图和下游管段截面丙烷平均体积分数曲线分别见图9和图10.由图9可以看出:在其他条件不变情况下,随着管径的增加,两相混合界面由平缓逐渐开始扰动.这是由于丙烷在小管径下流动轴向压力梯度较大,迫使后续丙烷向前行丁烷契入,而随着管径的增大,轴向压力变化相对平缓,削弱后续丙烷的顶挤作用,此时丙烷、丁烷密度差引起的两相混合波动占主要地位.由图10可以看出:随着管径的增加,水平直管段各截面的平均体积分数逐渐减少,进一步验证上述原因.

图9 不同管径下混合界面云图

图10 不同管径、相同气化率下截面平均体积分数曲线

3 结束语

通过对LPG产品气化顺序输送过程的数值模拟可知:丙烷入口流速、气化时间、管壁漏热量、管径对LPG顺序输送混液界面影响较大.丙烷入口速度增加时,水平直管段各截面丙烷平均体积分数增加且界面分布平缓;随着气化率减少,水平直管段各截面丙烷体积分数增加;当环境温度升高时,水平直管段丙烷各截面体积分数减少;管径减少时,水平直管段各截面丙烷体积分数增加.计算结果可为工程实际提供一定的理论依据.