加氢装置反应流出物注水系统的设计

龙 钰,张 星,刘艳苹

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

加氢装置反应流出物注水系统的设计

龙 钰,张 星,刘艳苹

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

介绍了加氢装置反应流出物中铵盐(主要是NH4HS和NH4Cl)形成的原因和注水的必要性,并通过对注水水质要求、注水用量、注水方式以及注水点几个方面的分析,详细阐述了加氢装置反应流出物注水系统设计的要点和相关的设计计算方法。

加氢;反注水;铵盐

随着人们环境保护意识的逐渐增强,世界各国对各种油品规格的要求越来越高。而经过100多年的开采,世界上的低硫轻质原油的产量已经越来越少,劣质原油(如高硫、高酸原油等)在各国炼油厂加工的原油中所占的比例越来越大。作为清洁燃料的主要生产技术,加氢技术经过近几十年来的飞速发展,已经成为了炼油行业的支柱技术。因此加氢装置成了现代大型炼油厂必不可少的装置。

反应流出物注水系统是加氢装置中的一个非常重要的辅助系统,是保证加氢装置长周期运行的关键因素之一。注水的目的是为了溶解在加氢反应过程中形成的铵盐(主要是NH4HS和NH4Cl),防止这些铵盐在某一温度下结晶析出,堵塞管道以及换热器和空冷器管束。同时,注水也可以溶解反应流出物中的部分硫化氢,降低分馏系统的负荷。

1 铵盐的形成与危害

由于加氢装置的原料中通常含有硫、氮、氧以及无机氯化物等杂质[1],在加氢反应的过程中,这些杂质会与氢气反应生成H2S、NH3和HCl,而这些物质在一定的温度条件下会形成NH4HS和NH4Cl。铵盐的形成机理如下所示[2]。

当反应流出物依次通过高压换热器和高压空冷器,温度降低到一定程度时,NH4Cl会首先结晶析出,并沉积在换热器和空冷器的换热管束内壁上。随着温度的进一步降低,NH4HS也会逐渐结晶析出,并沉积在换热器和空冷器管束内壁上,这就降低了换热管束的传热系数,同时使换热管束的内径逐渐减小,导致整个反应系统的压降增大,影响整个装置的长周期运行。当反应系统压降超出设计值时,装置就会出现被迫停车的情况。

由于铵盐易溶于水,因此在反应流出物管线上适当的位置注入一定量的水就可以避免管束堵塞的发生,为装置的长周期运行提供保障。由此看来,反应流出物注水系统的设计对加氢装置至关重要。

2 注水系统设计要点

2.1 水质要求

在目前的工程设计中,通常可以用于注水系统的水主要有除盐水、除氧水、蒸汽凝结水以及经过汽提净化后的酸性水等。

对注水水质的要求中,水中的氧含量是一个需要严格控制的指标。因为水中所溶解的氧会氧化反应流出物中的硫化氢或其他硫化物,生成元素硫而引起堵塞、腐蚀和无法从产品中分离等方面的问题。注水的pH值是另一个需要控制的指标,因为在酸性环境下,管道的腐蚀就会随着pH值的减小而加剧。而当pH值>8时,元素硫会逐渐与NH4HS反应形成聚硫化铵,这种物质可以起到缓蚀剂的作用。另外,注水中的铁离子含量也应该严格控制。如果铁离子超标的话,将会生成难溶的硫化亚铁沉积下来,堵塞设备和管道。

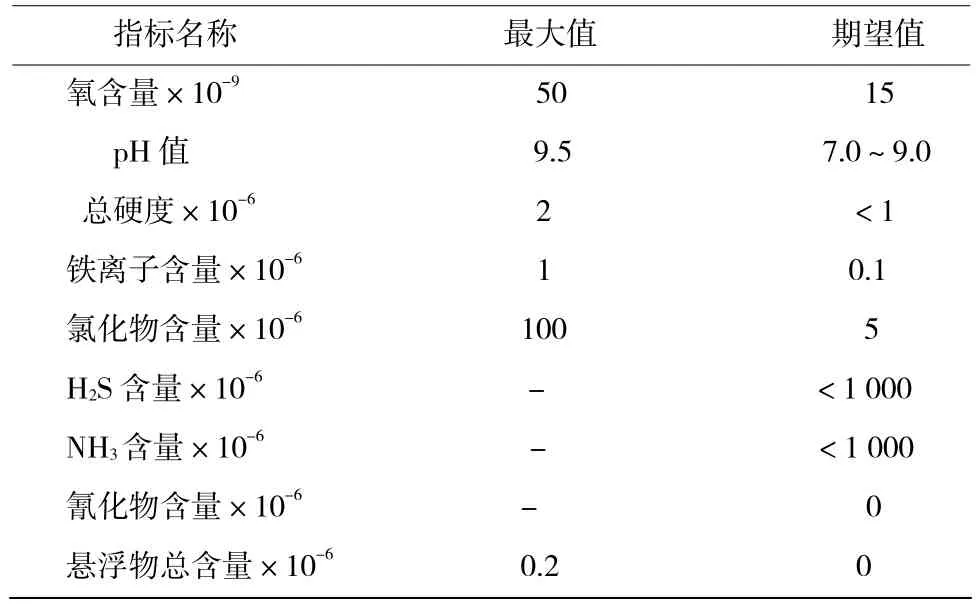

加氢装置对注水水质的要求见表1[3]。

表1 注水水质控制指标Table 1 Quality parameters of injected water

某些炼厂为了节约用水,通常会考虑采用经过多种手段处理过的酸性水或者是分馏塔顶回流罐的含油污水回用作为加氢装置的高压系统注水。在这种情况下,经过处理的酸性水占总注水量的比例一般不能超过50%,同时其杂质含量仍然必须满足上表中的指标。

2.2 注水用量

在加氢装置中,水的注入量的多少直接影响注水效果的好坏,太多或者太少均不合适。注水量过大,一方面会使得注水泵在选型的时候选得偏大,增加不必要的投资费用和操作费用,另一方面会使反应流出物的温度降低过多,影响下游换热器的换热效果,并加大冷却器的冷却负荷(温差变小,流量变大);注水量过小,则会导致管道中生成的铵盐不能充分溶解在水中,时间长了就会堵塞并腐蚀管道。

可以参考下面方法来确定注水量。

(1)在高压分离器排放的酸性水中,假定一个合适的NH4HS的质量百分数(通常取不超过8%),然后就可以计算出注水量。

(2)确保在注入点处有足够多的游离水存在,使生成的铵盐能够充分溶解。通常来说必须保证注水点剩余水相大于25%。因为当常温注入的水进入温度较高的反应流出物管路中时,会汽化一部分,因此在计算注水量时应该考虑到这个因素。否则就有可能导致系统中存在的液态水偏少,生成的铵盐不能完全溶解在水中。在工程设计中,这一部分水的汽化量可以在工艺流程模拟阶段借助模拟软件计算出来,也可以根据相关公式手动计算,手动计算的方法本文不再详细介绍。

另据文献[1]介绍,也可以按照原料油中每200 μg/g的氮含量加注原料油量体积的1%的水来除去气相中的氨。

2.3 注水方式

加氢装置的反应流出物注水系统的注水方式一般可以分为连续注水和间断注水。

对于某些操作条件苛刻(例如原料油硫、氮含量高等)的装置来说,通常会采用连续注水的方式。因为在这些装置中,铵盐生成量比较大,结晶析出后会堵塞管道并对管道产生腐蚀,从而影响整个装置的操作。因此采用连续注水就可以消除这种潜在的危险因素。

对于那些操作条件不是很苛刻的装置来说,也可以采用间断注水的方式。装置注水系统采用间断注水的方式既可以减少装置注水的用量,从而减少酸性水的生成量,同时注水泵也只需间歇性的运行就可以,这对整个装置的节能节水是很有利的,降低了装置的操作成本。但是采用间断注水的方式也存在着一定的风险。在采用间断注水方式的时候必须将管线中沉积的铵盐彻底的清洗干净,不留残余,否则的话就有可能对下游的管线和设备产生严重的腐蚀。

2.4 注水点

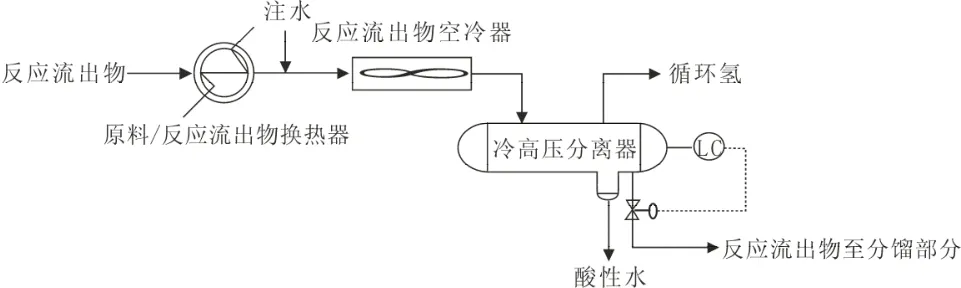

在所有的加氢装置中,最常用的注水方式就是将水通过高压注水泵增压后在高压空冷器的上游管道注入,但是对于不同的加氢装置来说,注水点的设置又有所差别。例如对于采用冷高分流程的加氢装置来说,反应流出物通常是经过一系列换热器换热后进入高压空冷器,经过高压空冷器冷却后进入冷高分。对这种情况,通常就是在高压空冷器的上游管道处注水即可,详见图 1;对于采用热高分流程的加氢装置来说,反应流出物经换热后以较高的温度依次进入热高分和热低分,热高分气和热低分气分别经过空冷器冷却后进入冷高分和冷低分。在这种情况下,通常需要在热高分气空冷器和热低分气空冷器的上游分别注水,以避免空冷器的管束堵塞,详见图2。

图1 加氢装置冷高分流程示意图Fig. 1 Process scheme with a CHPS

图2 加氢装置热高分流程示意图Fig. 2 Process scheme with HHPS

对于加氢装置来说,高压空冷器入口的温度通常是在150 ℃左右,在这个温度下,NH4HS一般不会结晶析出。但是对NH4Cl来说,如果原料中氯含量较高的话,就很有可能会结晶析出。因此如果装置反应系统内氯含量较高的话,高压空冷器上游的高压换热器的换热管内的低温部位将会出现NH4Cl结晶沉积。在这种情况下,除了在高压空冷器前注水外,还需要在有可能出现NH4Cl结晶沉积的高压换热器前也设置一个注水点。该注水点可以采用间断注水的方式,根据换热器的压降变化情况和换热效果的变化情况来决定是否注水及注水时间。

据文献[2]介绍,铵盐的析出与否取决于系统温度和系统气相中NH3、H2S和HCl的分压两个方面的因素。在某一系统温度下,当气相中 NH3、H2S和HCl的分压达到一定值的时候,对应的铵盐就会结晶析出。

判断某个反应流出物系统的铵盐析出与否或者在什么条件下会析出,通常可以采用下面的方法。

首先计算Kp值,Kp值是NH3与H2S或HCl的在反应系统内各自气体分压的乘积。Kp的计算公式如下[3]:

然后根据计算出来的Kp值查图3或图4即可得铵盐的析出温度。

图3 反应流出物中NH4HS析出温度与Kp关系图Fig.3 Estimating NH4HS Deposition Temperature from Process Stream Composition

图4 反应流出物中NH4Cl析出温度与Kp关系图Fig.4 Estimating NH4Cl Deposition Temperature from Process Stream Composition

3 结束语

随着原油的逐渐劣质化,加氢装置加工的原料油中的硫、氮以及氯含量也随之增加,装置中相应的冷换设备的铵盐结晶问题也日益变得重要起来。因此,在加氢装置的设计过程中,必须充分重视反应流出物注水系统的设计。尤其是在新建装置的设计或者旧装置的改造过程中,不仅仅要考虑空冷器的铵盐结晶问题,对一些温度相对较低的换热器的铵盐结晶问题也应引起足够的重视。

[1] 李大东.加氢处理工程与工艺[M].北京:中国石化出版社:661-662.

[2] 李志国.影响汽油加氢装置运转周期的因素分析及对策[J].炼油与化工,2002(2):27-28.

[3] API RECOMMENDED PRACTICE 932-B FIRST EDITION[R]. 2004:12-13;27.

Design of Water Injection System for Reactor Effluent of Hydrogenation unit

LONG Yu,ZHANG Xing,LIU Yan-ping

(CPECC East-China Design Branch, Shandong Qingdao 266071, China)

The formation of ammonium salts (mainly NH4HS and NH4Cl) in hydroprocessing effluent and the necessity of water injection were introduced. The design of water injection system for hydroprocessing effluent was described through analyzing wash water quality, quantity, injection mode and injection position.

Hydroprocessing; Inverse water injection; Ammonium salts

TE 624.4+3

A

1671-0460(2011)03-0281-03

2010-12-17

龙钰(1980-),男,工程师,硕士研究生,湖南益阳人,2005年毕业于中国石油大学化学化工学院,目前在中国石油工程建设公司华东设计分公司从事加氢与制氢工艺设计。E-mail:longyu@cnpccei.cn,电话:0532-80950739。