二甲苯异构化催化剂中试生产工艺研究

张 家 涛

(中国石油天然气股份有限公司抚顺石化分公司催化剂厂, 辽宁 抚顺 113001)

二甲苯异构化催化剂中试生产工艺研究

张 家 涛

(中国石油天然气股份有限公司抚顺石化分公司催化剂厂, 辽宁 抚顺 113001)

简述了二甲苯异构化催化剂的制备原理,并对其生产工艺进行了优化及改进,据此建立了一套中试装置并进行了生产,结果表明该生产工艺对二甲苯异构化催化剂的工业放大生产是切实可行的,对生产的产品进行了微反评价,表明产品质量和产量稳定、运行正常,可以推广放大与实际企业生产。

二甲苯异构化催化剂;生产工艺;中试

邻二甲苯(OX)作为一种重要的基本有机化工原料,主要用于生产邻苯二甲酸酐(简称苯酐),也用于生产不饱和聚酯树脂等。就其生产工艺[1-5]来看,邻二甲苯最直接的生产工艺是由混合二甲苯通过两段精馏而制得。二甲苯的同系物主要来源于催化重整油、裂解汽油,其次是甲苯歧化或烷基转移产物及煤焦油等。由于各种来源的C8芳烃组成基本处于热力学平衡状态,需量大的对二甲苯(PX)和邻二甲苯在原料C8芳烃中分别占20%左右,目前国内外石化行业大多通过 C8芳烃异构化工艺技术来增产PX和OX,从而增加其在C8芳烃中的含量,而其中应用最为广泛且实际经济效益较高的方法为乙苯异构为二甲苯,再通过进一步的反应来增产OX。

二甲苯异构化在芳烃生产中决定了芳烃联合装置的经济性,而异构化催化剂是装置的核心[6]。迄今为止,世界上已有近百套二甲苯异构化装置投人工业生产,其工艺大同小异,但催化剂各有特点[7]。由于将乙苯与二甲苯分离十分困难且不经济,因此在二甲苯异构化过程中,必须将乙苯转化。根据乙苯转化途径的不同,二甲苯异构化催化剂可分为两大类:一是乙苯转化为二甲苯型催化剂,二是乙苯脱烷基转化为苯型催化剂[8]。

从目前国内外的研究情况看来:一种性能优异的二甲苯异构化催化剂,应在二甲苯损失尽可能少的情况下,使反应产物最大幅度接近热力学平衡组成,在维持较高乙苯转化率的同时,具有较好的稳定性。近年来,随着分子筛合成及改性技术的进步,对于二甲苯异构化催化剂的研究开发也在不断深入。中国石油化工科学研究院于20世纪60年代开始二甲苯异构化的工艺技术研究,70年代转入沸石型酸性催化剂和以沸石为酸性组分的双功能催化剂研究,80年代至今研究开发的系列双功能催化剂(SKI系列)已经达到了国际先进水平,并在工业应用上取得了良好结果。

本文对该二甲苯异构化催化剂的生产工艺进行了研究,并进行的中试生产实验和性能检测,为其大规模生产提供了基本参数。

1 制备原理和主要性能要求

1.1 制备原理

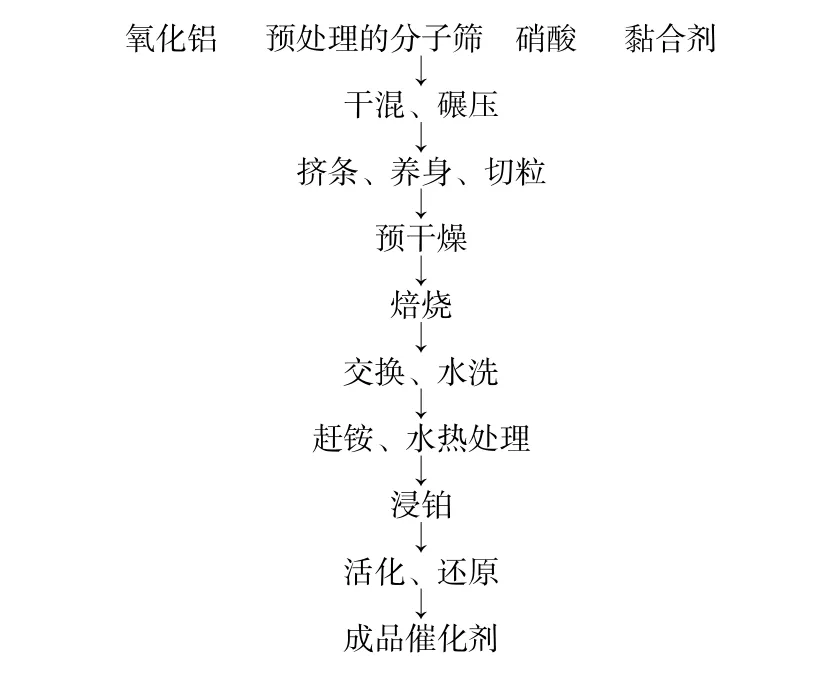

二甲苯异构化催化剂是由焙烧后的特种分子筛与氧化铝粉、田菁粉混匀,碾压后挤条,养生后切粒烘干后,在流动空气下焙烧为载体;用氯化铵交换、干燥后对载体进行赶氨及水热处理;水热处理后的条用氯铂酸及三氯乙酸竞争吸附浸渍,烘干后活化,再进行还原制得,制备工艺流程如图1。

图1 催化剂制备工艺流程图Fig. 1 Flow chart of catalyst preparation technology

1.2 主要中间品和最终产品的性能要求

在制备过程中最主要的中间品包括焙烧后分子筛、焙烧后载体、氨交换条和浸后条,对其性能要求如表1。

表1 中间体性能指标Table 1 Properties of intermediate products

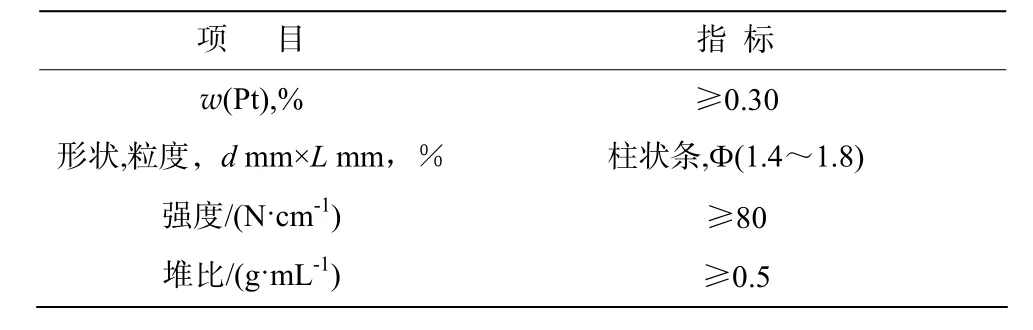

二甲苯异构化催化剂成品要求达到以下的性能指标:

表2 成品催化剂性能指标Table 2 Properties of gained catalyst

2 生产原料、工艺流程和主要设备要求

2.1 原料

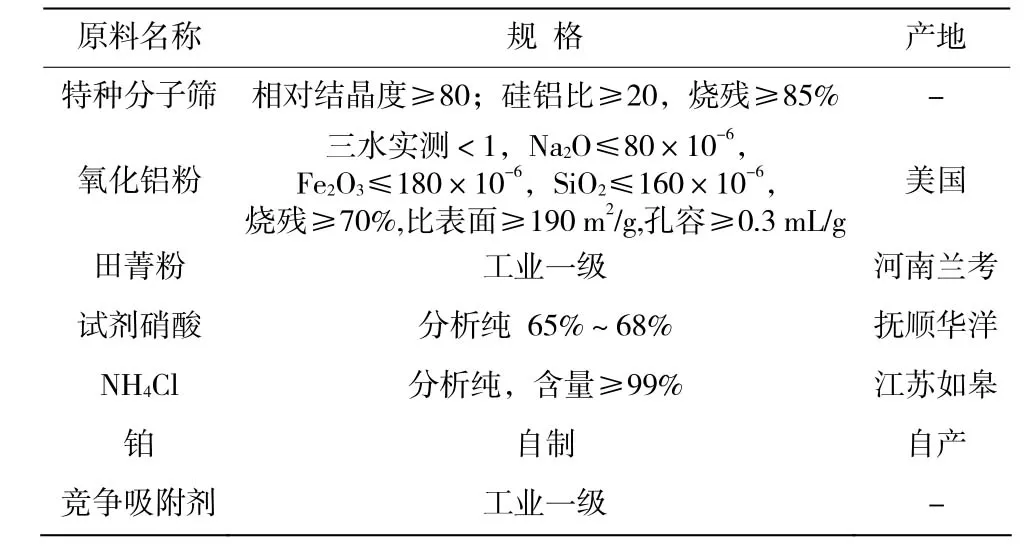

生产用主要原料及规格见表3。

表3 主要原料及规格Table 3 Main materials and specification

2.2 工艺流程根据实验室研究结果和上述制备原理及要求,二甲苯异构化催化剂生产过程将分成五个主要工序来完成见图1所示。

(1)挤条成型,粉状原料经过20~40 min的干混后,加入一定浓度、一定体积比的硝酸溶液进行湿混,混捏的时间控制在30 min内,使用φ1.5~1.9圆柱模具进行挤条,之后切粒成粒度在3~9 mm的载体。

(2)载体焙烧,成型后的载体需经过赶氨、赶酸及高温焙烧的过程,焙烧的温度及时间通过监测载体强度进行调整,最终确定赶氨的温度及时间为180~250 ℃,1~3 h;赶酸温度及时间为340~400 ℃,1~3 h;焙烧温度480~600 ℃,2~6 h。

(3)载体氨交换及水热处理,按照一定投料比将氯化铵溶解后投入交换罐中,在 90 ℃环境中进行交换,交换时间为1~4 h,交换度控制在93%以上;之后对交换条进行水热处理,以提高催化剂稳定性。

(4)载体浸铂,将氯铂酸和三氯乙酸按一定投料比混合均匀,将交换后条投入溶液中,适当加入去离子水,至将浸条全部浸泡在溶液中,浸铂时间为8~20 h,浸后条铂含量达到控制指标。

(5)浸后条活化还原,将浸后条进行高温活化及氢气还原,提高催化剂异构化性能;活化及还原的温度及时间通过活性评价实验最终确定为:活化的温度及时间为450~560 ℃,2~6 h,还原的温度及时间为480~550 ℃,1~3 h,最终制得催化剂成品。

2.3 主要设备要求

二甲苯异构化催化剂的整个生产过程为常压过程,为间歇式生产过程,物料具有酸性,要求生产过程中不能带入原料以外的任何杂质,特别是金属杂质,否则会使催化剂性能严重下降。因此,所使用的反应釜、交换罐、浸渍罐等必须有搪瓷内胆,焙烧活化炉为耐高温、耐水蒸气的的不锈钢材质,储液罐应为UPVC或PE塑料材质制做。

3 中试试生产原料用量和实验结果

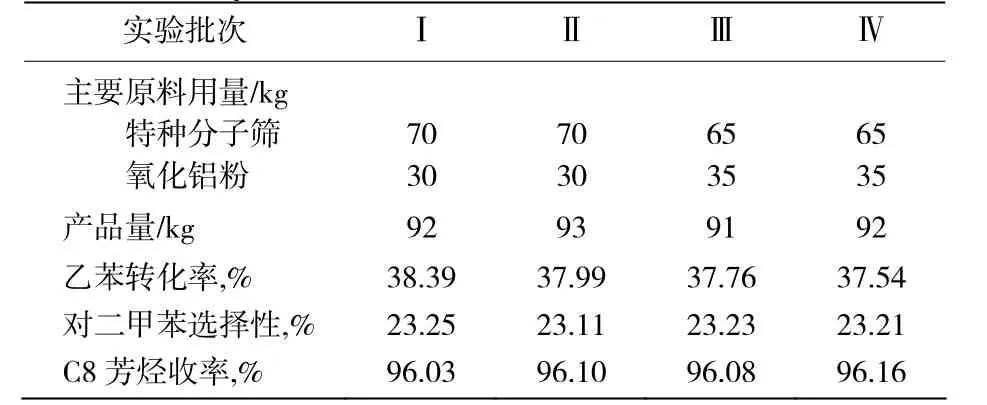

根据上述设计,在原有的催化剂制备设备的基础上进行了优化改造,建立了一套中式生产线,并进行了试生产,实验结果如表4所示。所制备的二甲苯异构化催化剂具有乙苯转化率、异构化活性均较高,催化剂稳定性较好的优点,其性能指标完全达到设计要求。而且在多次实验中,设备运行正常,产量和产品质量稳定,操作方便。

表4 二甲苯异构化催化剂中试试生产结果Table 4 The pilot production result of xylene isomerzation catalyst

4 结 论

催化剂制备过程中的焙烧、水蒸气处理、活化还原的温度、时间控制,以及交换度、贵金属上量的控制是整个制备工艺的关键步骤,所以在工艺设计及优化时必须充分考虑到这一点。实验结果表明焙烧及活化还原的温度控制在480~580 ℃,时间控制在3~5 h最好,温度的控制可以通过对热风流量和电流大小来进行控制。温度过高或过低都会造成催化剂微观结构发生变化,时间过短则反应物尚未完全反应,时间过长催化剂孔道容易出现崩塌的现象,从而影响催化剂活性及稳定性。进行氨交换的过程中要注意投料比及环境温度的控制,水洗时要对洗后液中的氯离子含量进行实时监控,确保交换度达到控制指标。浸渍贵金属的过程中竞争吸附剂的用量须进行严格控制,对浸前液及浸后液的贵金属含量也要进行实时监控,以确保催化剂负载的贵金属量达到控制指标,以保证催化剂具有较高的活性及选择性。

所设计的生产过程是一个中试过程,混捏挤条步骤单次是可连续进行的,但焙烧、活化还原、交换及浸渍过程则是完全间歇式进行的,存在生产效率不高,人工操作较多的缺点,建议在大规模生产设计中采用连续式作业的生产工艺。

[1]周立芝.二甲苯异构化.见 :高滋主编.沸石催化与分离技术[M]. 北京:中国石化出版社,1999:254-278.

[2]桂寿喜,景振华,乔映宾,等.SKI-400-40型C8芳烃异构化催化剂的研制[J].石油炼制与化工,2000,31(8):48-52.

[3]杜晋轩.SK系列C8芳烃 异构化催化剂开发及工业应用[J].石油化工,2001,30(增刊):81-87.

[4]桂鹏,张成涛,付兴国,等.新型 C8芳烃异构化催化剂 I[J].乙苯转化能力的研究,石油化工,2009,38(4):379-383.

[5]桂鹏,张成涛,付兴国,等.新型C8芳烃异构化催化剂1,工艺条件的研究[J].石油化工,2009,38(5):493-496.

[6]姚国欣.二甲苯异构化技术进展[J].现代化工,1990,(4):23-27.

[7]周立芝.二甲苯异构化.见:赵仁殿等主编.芳烃工学[M].北京:化学工业出版社,2001:170-175 .

[8]周建欣 ,李清松.碳八芳烃异构化催化剂的性能对比及应用[J].河南化工,2006,23(8):29-3l.

Study on Pilot Production Technology of Xylene Isomerzation Catalysts

ZHANG Jia-tao

(CNPC Fushun Petrochemical Company Catalyst Plant,Liaoning Fushun 113001,China)

Preparation principle of xylene isomerzation catalysts was introduced, production technology of xylene isomerzation catalysts was optimized and improved, a set of pilot unit was established and pilot production was carried out. The results show that the production technology of xylene isomerzation catalysts may widely used in large-scale industrial production ,the microreaction evaluation shows that quality and output of products are stable.

Xylene isomerzation catalysts; Production technology; Pilot

TQ 426.6

A

1671-0460(2011)07-0729-03

2011-06-20

张家涛(1969-),男,辽宁抚顺人,工程师,1991年毕业于辽阳石油化工专科学校高分子材料专业,研究方向:从事加氢及贵金属催化剂生产工作。E-mail:zjt9636@163.com,电话:0413-6521027。