成品柴油氧化萃取法脱硫脱氮工艺研究

王云芳,刘 伟,李青松

(中国石油大学 化学化工学院,山东 青岛 266555)

成品柴油氧化萃取法脱硫脱氮工艺研究

王云芳,刘 伟,李青松

(中国石油大学 化学化工学院,山东 青岛 266555)

以双氧水-有机酸体系作氧化剂,采用氧化反应与溶剂萃取相结合的方法对焦化柴油进行了氧化脱氮研究。通过单因素实验确定了最适宜的氧化工艺参数为:双氧水-甲酸作氧化体系,氧化温度为70 ℃,氧化时间为1 min,剂油体积比为0.24,V(双氧水)/V(有机酸)为0.5。萃取实验条件为:在室温条件下,萃取剂油比为0.8,搅拌5 min。以低硫、低氮成品柴油为例,考察了氧化萃取法在最佳工艺条件下对硫、氮的深度脱除,以及对硫类型和氮类型的选择性研究。结果表明:柴油回收率为94.20%,总氮脱出率为76.39%,总硫脱出率为87.38%,这种工艺对柴油中较难脱出的咔唑、噻吩类化合物具有较好的脱出效果。

焦化柴油;成品柴油;氧化脱氮;氧化脱硫;咔唑;噻吩

有研究表明,柴油中的氮化物会严重抑制柴油加氢深度[1],抑制催化剂的加氢脱硫,脱芳烃[2]。柴油中的硫含量在0~100 μg/g时氮化物的这种抑制作用尤其明显,从而难以生产超低硫的柴油[3]。因此为解决柴油深度脱硫,生产超低硫柴油,首先解决柴油中氮化物的抑制作用,经济有效脱除氮化物。

本文以过氧化氢-甲酸体系作为氧化剂[4],以糠醛作为萃取剂[5],对大港炼化焦化柴油进行了氧化脱氮的研究,确定氧化萃取法的最佳工艺参数;以过氧化氢-甲酸体系作为氧化剂,以糠醛作为萃取剂,在最适宜工艺参数下对加油站成品柴油进行了氧化脱硫、脱氮的研究,并考察了氧化萃取法对柴油中硫类型和氮类型的选择性。

1 实验部分

1.1 试剂及仪器

过氧化氢(质量分数30%,分析纯),甲酸(质量分数88%,分析纯),乙酸(分析纯),丙酸(分析纯),乙醇(分析纯),二甲基亚砜(分析纯),糠醛(分析纯),二甘醇(分析纯),N,N-二甲基甲酰胺(分析纯)。

电热恒温油浴锅(龙口市先科仪器公司);电动搅拌器(金坛市中大仪器厂);电子分析天平(梅特勒-托利多仪器(上海)有限公司);电热恒温鼓风干燥箱(上海圣欣科学仪器有限公司);7890A型Agilent气相色谱(安捷伦科技有限公司);6820型Agilent气相色谱(安捷伦科技有限公司);MultiEA3100型微量S/N分析仪(德国耶拿公司)。

1.2 实验方法

将30 mL柴油及一定质量的过氧化氢、有机酸依次加入到250 mL的三口烧瓶中,在一定温度下搅拌一定时间后,冷却至室温,加入萃取剂,在一定温度下搅拌一定时间后静置分层,收集油层,采用气相色谱法测定其中的硫、氮含量,以及硫类型和氮类型。

1.3 分析方法

1.3.1 氮含量分析

采用气相色谱(Agilent GC-7890A)测定柴油中氮含量,色谱柱为 HP-5(30 m×0.32 mm×0.5 μm),80 ℃开始,5 ℃/min,程序升温至270 ℃,保持5 min,GC-NCD检测器,检测温度700 ℃。用(1)式计算氮脱除率X:

其中:w1、w2——分别为反应前后柴油中氮含量所对应的色谱峰面积。

1.3.2 硫含量分析

采用Multi EA3100型微量S/N分析仪测定柴油中总硫含量。

2 工艺参数的确定

2.1 氧化参数对脱氮率的影响

萃取参数:萃取剂为95%乙醇,剂油比为0.8,在室温下搅拌20 min;氧化工艺参数:氧化剂为有机酸-过氧化氢体系,氧化时间为 30 min,氧化温度为 70 ℃,剂油比为 0.12。考察不同的氧化条件对脱氮率的影响。

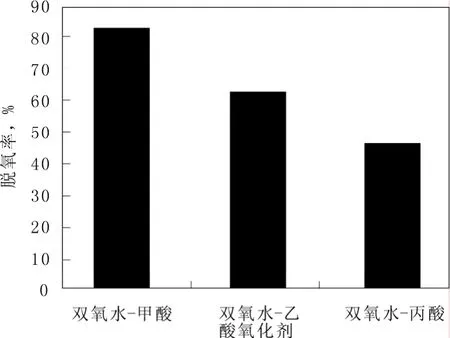

2.1.1 氧化体系的影响

选用有机酸为甲酸、乙酸和丙酸,结果如图 1所示。

图1 不同氧化体系对脱氮率的影响Fig.1 Effect of different oxidation systems ondenitrification rate

由图1可知,过氧化氢-甲酸体系的脱氮率最高,过氧化氢-乙酸体系次之,过氧化氢-丙酸体系脱氮率最低。故选用过氧化氢-甲酸体系作为氧化体系。

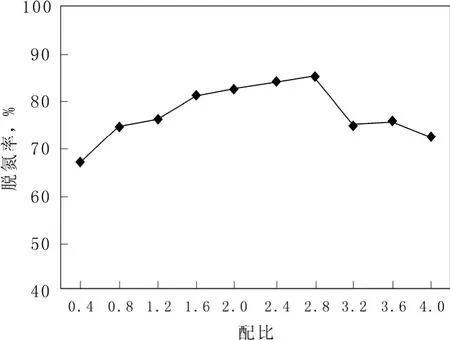

2.1.2 甲酸/过氧化氢体积分数的影响

由图2可知,随着甲酸含量的增加,脱氮率呈增大趋势,甲酸与过氧化氢比例增加到2.4时,脱氮率达到最大值85.11%,再提高甲酸含量,脱氮率反而降低。所以本着经济原则,选择甲酸与双氧水的最适宜比例为2.0。

图2 甲酸/过氧化氢体积分数对脱氮率的影响Fig.2 Effect of volume ratio of formic acid to hydrogen peroxide on denitrification rate

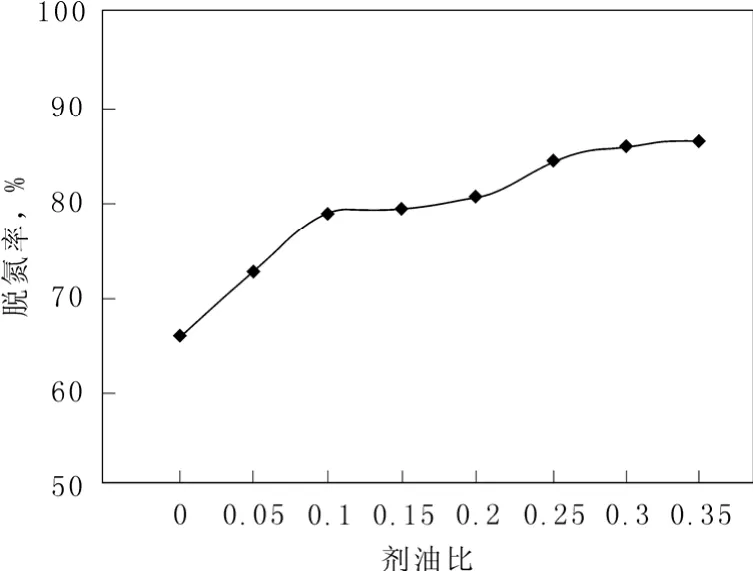

2.1.3 剂油比的影响

由图3可知,剂油比的增加有利于脱氮率的提高,随着氧化体系用量的增加,氧化能力增强,柴油中更多的含氮组分被氧化成极性更大的氮氧化合物,从而被脱除。当剂油比为0.24时,脱氮率最高,再增加剂油比,脱氮率变化不大,故氧化体系的体积分数定为0.24。

图3 剂油比对脱氮率的影响Fig.3 Effect of volume ratio of oxidants and oil on denitrification rate

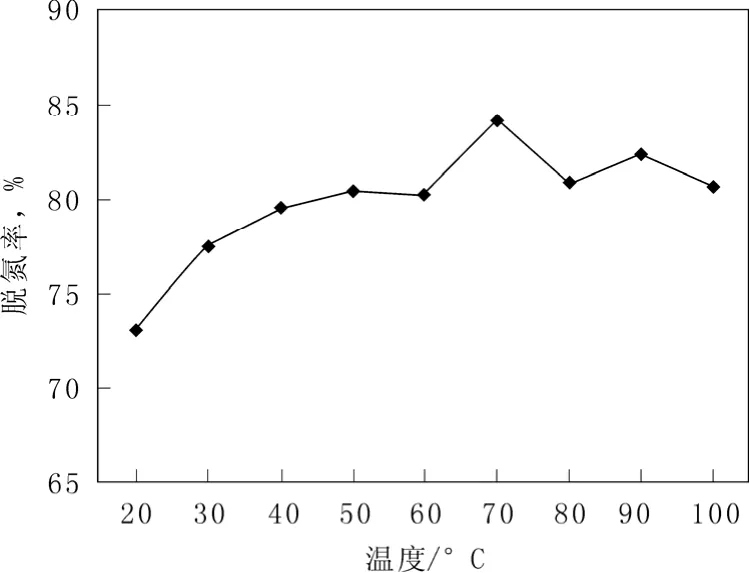

2.1.4 氧化温度的影响

由图4可知,随着氧化温度的升高,脱氮率呈增大趋势,氧化温度的升高加快了反应速率,有利于氮氧化物的形成。当温度增加到70 ℃时,脱氮率达到最大值84.15%,再提高氧化温度,脱氮率反而降低,这是因为氧化温度过高氮氧化物容易分解,而使脱氮率降低。所以选择最适宜氧化温度为70 ℃。

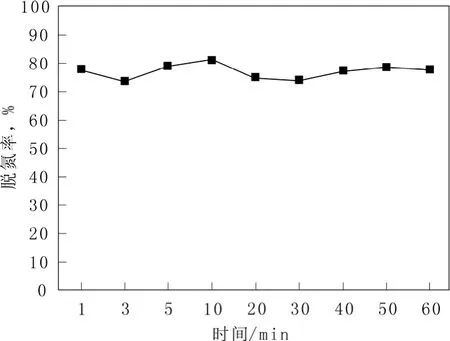

2.1.5 氧化时间的影响

由图5可知,随着氧化时间的增长,脱氮率变化并不规律,整体变化趋势不明显,故氧化时间对脱氮率的影响较小,本着经济的原则,选用最适宜氧化时间为1 min。

图4 氧化温度对脱氮率的影响Fig.4 Effect of oxidation temperature on denitrification rate

图5 氧化时间对脱氮率的影响Fig.5 Effect of oxidation time on denitrification rate

2.2 萃取参数对脱氮率的影响

固定氧化工艺参数为:氧化剂为甲酸-过氧化氢体系,氧化时间为1 min,氧化温度为70 ℃,剂油比为0.24。考察不同的萃取条件对脱氮率的影响。

2.2.1 萃取剂的影响

由图6可知,纯糠醛作为萃取剂时的脱氮率最高,95%乙醇次之,其余3种溶剂的脱氮效果并不是特别理想。故选用纯糠醛作为最适宜的萃取剂。

图6 不同萃取剂对脱氮率的影响Fig.6 Effect of different extractants on denitrification rate

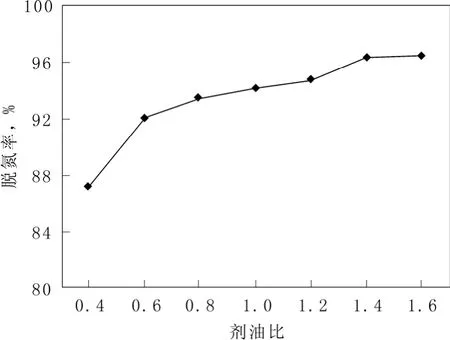

2.2.2 剂油比的影响

由图7可知,剂油比的增加有利于脱氮率的提高,当剂油比大于0.6之后,脱氮率增长速率变慢,脱氮率变化不大,本着经济原则,选用最适宜的萃取剂剂油比为0.8。

图7 剂油比对脱氮率的影响Fig.7 Effect of volume ratio of extractants and oil on denitrification rate

2.2.3 萃取时间的影响

由图8可知,总体上看萃取时间对脱氮率的影响不大,但是有先升后降的趋势,而且在5 min的时候,脱氮效果最好。所以选择最适宜萃取时间为5 min。

图8 萃取时间对脱氮率的影响Fig.8 Effect of extraction time on denitrification rate

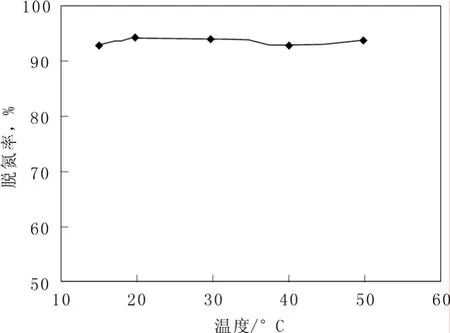

2.2.4 萃取温度的影响

由图9可知,随着萃取温度的升高,脱氮率的变化并不明显,而且在室温下萃取时脱氮率稍高一些,所以确定最适宜萃取温度为室温。

图9 萃取温度对脱氮率的影响Fig.9 Effect of extraction temperature on denitrification rate

3 硫氮类型的选择性研究

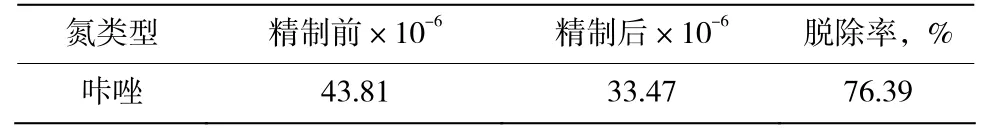

3.1 氮类型的选择性研究

从表1中可以看出,成品柴油中主要含有的氮化物为咔唑类化合物,初始氮含量较低,经过氧化萃取精制后,咔唑类化合物的脱除率达76.39%。

表1 油品中氮类型变化表Table 1 Change of N type in diesel oil

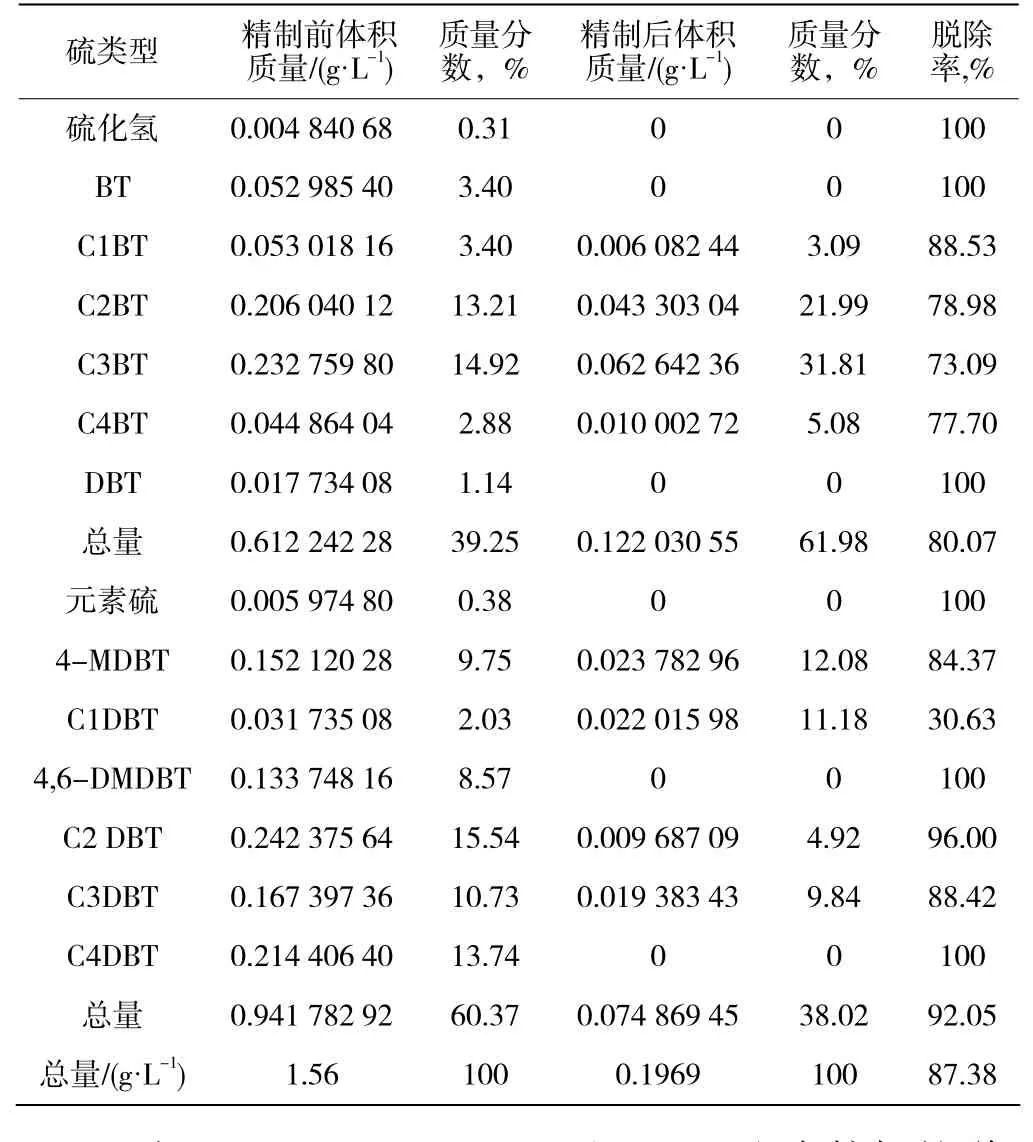

3.2 硫类型的选择性研究

从表2中可以看出,精制前油品中主要含有约14种含硫化合物,共分为4种类型,分别为硫化氢类、苯并噻吩类(BT)、元素硫类和二苯并噻吩类(DBT)化合物,其中硫化氢和元素硫的含量较少,分别占总硫质量的0.31%和0.38%;含量较多的BT类和 DBT类硫化物的质量分数分别为 39.25%和60.37%。经过氧化萃取精制处理之后,油品中的硫化氢和元素硫均被脱除干净,脱除率达 100%;BT类硫化物的脱除率可以达到80.07%,从精制前后油品中各种 BT类硫化物的质量分数变化可以看出,氧化萃取工艺对油品中的苯并噻吩的脱除效果最好,脱除率可达100%。

表2 油品中硫类型变化表Table 2 Change of S type in diesel oil

对C1BT、C2BT、C3BT和C4BT也有较好的脱除效果;DBT类硫化物的脱除率可以达到92.05%,从精制前后油品中各种 DBT类硫化物的质量分数变化可以看出,该工艺对油品中的 4,6-DMDBT和C4DBT的脱除效果最好,脱除率可达 100%。对4-MDBT、C2DBT和C3DBT的脱除效果也较好,脱除率均在 90%左右。对 C1DBT的脱除效果最差,脱除率仅为30.63%。从整体上来说,成品油中本身硫含量已经非常低,总量为1.56 g/L,经过氧化萃取工艺精制之后,剩余硫含量为0.1969 g/L,脱除率达87.38%,脱除效果较好。

4 结 论

最佳反应条件为:双氧水-甲酸作氧化体系,氧化温度为70 ℃,氧化时间为1 min,剂油体积比为0.24,V(双氧水)/V(有机酸)为0.5;选用纯糠醛作为萃取剂,剂油比为0.8,在室温条件下搅拌5 min。在最佳反应条件下进行反应,焦化柴油中的总氮脱除率可达到94.69%,处理后的精制油相为金黄色,达到了我国柴油的色度标准。萃取剂的回收率在85%以上。柴油回收率为93.33%,略低。

该工艺方法对硫、氮含量较低的成品柴油也具有较好的精制效果,适用范围较广。经过精制处理之后成品柴油中总硫脱除率达87.38%,总氮脱除率达到76.39%。对于柴油中较难脱出的噻吩、咔唑类化合物,脱除效果也较好。该工艺因其操作条件温和、生产成本较低,故可用于中小型炼厂。

本文的创新点主要包括3个方面:一是采用的氧化萃取工艺适用范围较广,对于氮含量较多的焦化柴油和氮含量较低的成品柴油均有较好的精制效果;二是氧化萃取工艺可以同时实现对硫、氮组分的深度脱除;三是该工艺操作条件温和,生产成本较低,适用于中小型炼厂。

[1]纪绪强,赵杉林,郭文玲,等.柴油非加氢脱氮技术研究进展[J].化工科技,2006,14(4):57-61.

[2]YosukeSano, Ki Hyouk Choi, Yozo Korai, et al. Effects of nitrogen and refractory sulfur species removal on the deep HDS of gas oil[J].Applied Catalysis B:Environmental, 2004, 53(3):169-174.

[3]Yosuke Sano, et al. Adsorptive removal of sulfur and nitrogen species from a straight run gas oil over activated carbons for its deep hydrodesulfurization[J]. Applied Catalysis B:Environmental, 2004, 49:219-225.

[4]余国贤,陈辉,陆善祥,等.柴油催化氧化深度脱硫研究[J].高校化学工程学报,2006,20(4):616-621.

[5]杨丽娜,由宏君.纯糠醛萃取脱除催化裂化柴油中的碱性氮化物[J].贵州化工,2003,28(4):19-21.

Study on Desulfurization and Denitrification of Diesel Products by Oxidation-Extraction Process

WANG Yun-fang,LIU Wei,LI Qing-song

(College of Chemistry and Chemical Engineering, China University of Petroleum,Shandong Qingdao 266555,China)

The process that combined oxidation reactions and solvent extraction for desulfurization and denitrification of coking diesel with hydrogen peroxide- organic acid as an oxidant was studied. Influences of different process conditions were investigated. The optimal operation conditions are as follow: hydrogen peroxide and formic acid solution is used as the oxidant system, oxidation temperature 70 ℃,oxidation time 1 min, volume ratio of oxidants to coking diesel 0.24,volume ratio of hydrogen peroxide to formic acid 0.5;furfural as an extractant, volume ratio of extractant to oil 0.8,extracting at room temperature for 5 min. Taking low-sulfur, low nitrogen diesel products as an example, removal effect of sulfur and nitrogen under the best conditions was investigated as well as selectivity of sulfur type and nitrogen type. The results show that recovery of diesel fuel is 94.20%, total denitrification rate is 76.39% and total desulfurization rate is 87.38%. This process has good removal result for carbazole and thiophene compounds,which are difficult to be removed from diesel oil.

Coker diesel; Diesel products; Oxidation denitrification; Oxidation desulfurization; Carbazole; Thiophene

O 652.62

A

1671-0460(2011)07-0676-04

2011-04-06

王云芳(1962-),男,山东青岛人,教授,硕士,1990年毕业于石油大学石油加工专业,研究方向:化学工程。E-mail:yfwang@upc.edu.cn。

刘伟(1987-),男,研究方向:化学工程与技术。E-mail:liuweihdupc@126.com。