超高强度Ti微合金复相钢再结晶行为研究

曾伟明,韩 坤,张 梅,李 麟

(上海大学材料科学与工程学院上海,200072)

超高强度Ti微合金复相钢再结晶行为研究

曾伟明,韩 坤,张 梅,李 麟

(上海大学材料科学与工程学院上海,200072)

本文采用单道次和双道次压缩实验研究超高强度微合金Ti复相钢(CP钢)在变形温度为800~1150℃,应变速率为0.1~10 s-1条件下的再结晶行为,观察了各种变形条件下的对再结晶行为的影响.研究发现,高的钛含量明显提高了动态再结晶和静态再结晶的激活能.通过扫描电镜发现,细小氮化钛和碳化钛分布在奥氏体基体及晶界处,其颗粒大小在50——200nm之间.动力学曲线和金相表明,实验钢的未再结晶的临界温度介于1000-950℃之间.实验钢动态再结晶的峰值应要明显高于一般碳锰钢.基于动力学曲线,建立了实验钢静态再结晶的本构方程.

超高强度复相;再结晶;析出;Ti微合金化

随着节能减排及经济性、安全性要求的不断发展,采用超高强度钢制造汽车零部件以实现汽车轻量化成为了汽车工业发展的趋势之一.超高强度低碳微合金复相钢具有良好的力学性能、成型性能及焊接性能,特别适用于汽车的安全部件上的生产,具有广阔的市场前景.但是由于微合金元素的加入,明显延迟了奥氏体再结晶过程,提高了奥氏体再结晶温度[1-3],使其轧制工艺较难控制.因此,世界上目前只有少数钢厂能够提供此类产品.本文以高钛微合金复相钢为实验钢,通过单道次压缩、双道次压缩试验分析了热轧过程中的动态及静态再结晶行为,并对其析出物行为进行了研究,从而为热轧工艺的优化提供理论依据.

1 实验过程

实验材料的化学成分见表1所示.将锻后的试验钢加工成φ10mm×15mm圆柱形试样,然后在Gleeble-3500热/力模拟实验机分别进行了单

表1 实验钢的化学成分(%)

为研究实验钢的动态再结晶行为,首先将试样以5℃/s的速度加热到1200℃,保温5 min后以10℃/s的速度冷却到不同温度,保温10s以消除试样的温度梯度,保证合金元素的均匀性,然后进行单道次压缩变形,变形温度范围为900~1150℃,应变速率分别0.1-10 s-1,应变量为0.6,压缩完毕后,立即喷水冷却,保留组织.

双道次压缩试验用来研究实验钢的静态再结晶行为.试样以5℃/S的速度加热到1200℃,然后保温5min,再以10℃/S的速率冷却至变形温度,变形温度分别为1150℃、1100℃、1050℃、1000℃、950℃、900℃、850℃、800℃.保温10 S后,进行第一道次变形,变形量20%,变形速率1 S-1,保温时间分别为1 S,10 S,50 S,100 S,然后进行第二道次变形,变形量为20%,变形速率1 S-1.记录两次变形过程中试样的应力-应变曲线.为了研究不同压缩率对该钢种软化情况的影响,在其它条件相同的情况下,取变形温度1150℃,变形量分别为10%和30%.为研究不同应变速率对该钢种软化行为的影响,取变形温度1150℃,应变速率为0.1 S-1和10 S-1.为保持原有高温变形组织,试样变形后立即进行水淬.试样沿纵向切开,经镶嵌、磨制、抛光后采用过饱和苦味酸水溶液加少许洗涤剂进行加热腐蚀.用尼康立式显微镜LV150及扫描电镜JSM-6700F分析试样的晶粒组织及析出物形貌.

2 实验结果及分析

2.1 动态再结晶

1)流动应力曲线

高温变形时,流动应力曲线反映了金属内部的组织变化.图1为不同变形温度及应变速率下的应力应变曲线.从图中可以发现,试验钢的流动应力对变形速率和和变形温度都十分敏感,流动应力随着变形温度上升而下降,随着应变速率的提高而上升.另外,峰值应力σp及稳态应力σs只有较低的应变速率(0.1s-1)及较高的变形温度(1000℃)出现,随着应变速率的升高及变形温度的降低,曲线上无明显的峰值应力.这说明实验钢在此条件下较难发生完全的动态再结晶.

动态再结晶是由热激活控制的过程,流变应力和变形条件之间的关系通常用 Zener-Hol-道次和双道次压缩模拟实验.见表1. lomon参数方程来表示[4]:

其中,Qdef为热变形激活能,R为气体摩尔常数,˙ε为应变速率,ε为应变,α为与钢种有关的材料常数,变化很小,微合金钢的取值一般为0.012[5],式(1)经过变形得:

图1 不同变形条件下的应力应变曲线

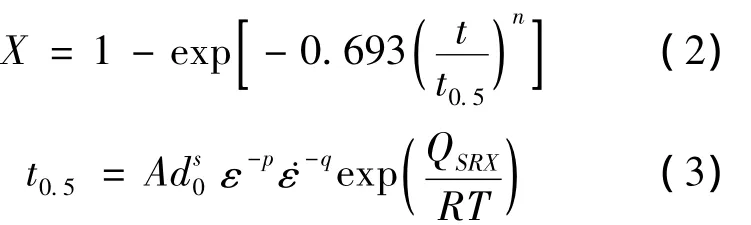

用matlab软件对数据进行线性回归,得到方程参数如下所示

通过对其他作者[3,6-8]的实验结果对比发现,n值与其它C-Mn钢相近,而实验钢的热变形激活能Qdef却远远高于一般C-Mn钢,与其它含Nb微合金钢相比也较高,这是可能是因为Nb、Ti、V元素能通过固溶和细小析出物的钉扎作用延迟钢的再结晶行为有关[3,7],试验钢中含有高达0.11%的Ti,Ti的碳氮化物对奥氏体晶界有强烈的钉扎作用,因此延迟了动态再结晶的发生,明显提高了形变激活能.

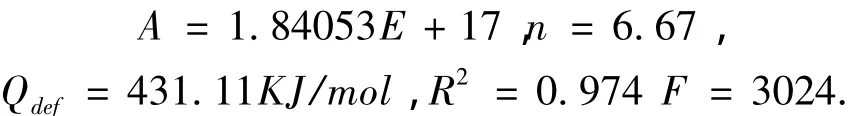

2)动态再结晶的临界应变

动态再结晶的临界变形量对得到细小的奥氏体晶粒具有重要的影响.Poliak和Jonas通过对热动力学研究发现,动态再结晶的临界变形量可以用加工硬化率θ和应力σ来描述,如式所示[8]:

即当加工硬化率不再随着应力变化而增大时,标志着动态再结晶开始发生.图2表示的是峰值应变与临界应变对应于Zener参数的关系图.从图中可以看出,εc/εp为0.67,约小于C-Mn钢的0.83,峰值应变却较C-Mn钢大,说明实验钢在从临界应变到峰值应变经历一个较长的过程.

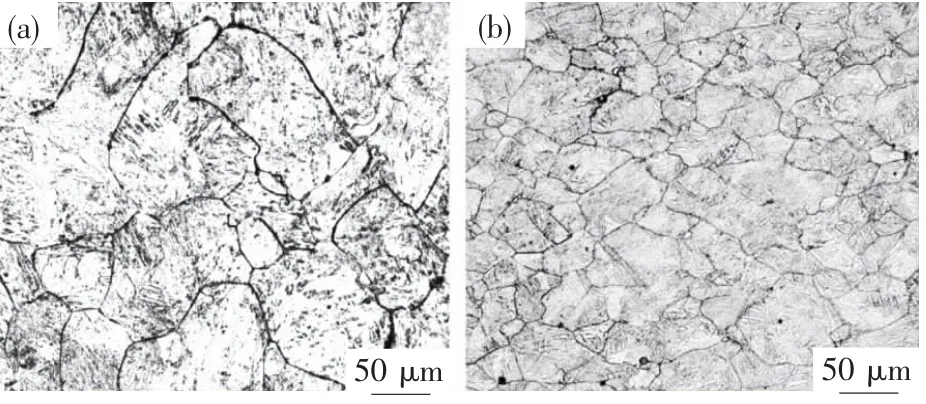

动态再结晶理论一般认为,当钢的 Z <Zlimand ε>εc时,便会有动态再结晶发生.为验证Z参数及临界应变对动态再结晶的影响,试样在1150℃,1 s-1的变形条件下,分别以0.2和0.4的变形量进行变形.经过计算,在此条件下实验钢的临界应变为0.25.图3表示的是不同变形量的组织,从图中可以发现,在变形量为0.2时,再结晶的特征不明显,为扁长的奥氏体晶粒,而当变形量为0.4时,形成了细小的晶粒,说明试样发生了明显的动态再结晶.

图2 峰值应变及临界应变与Z参数的关系

2.2 静态再结晶

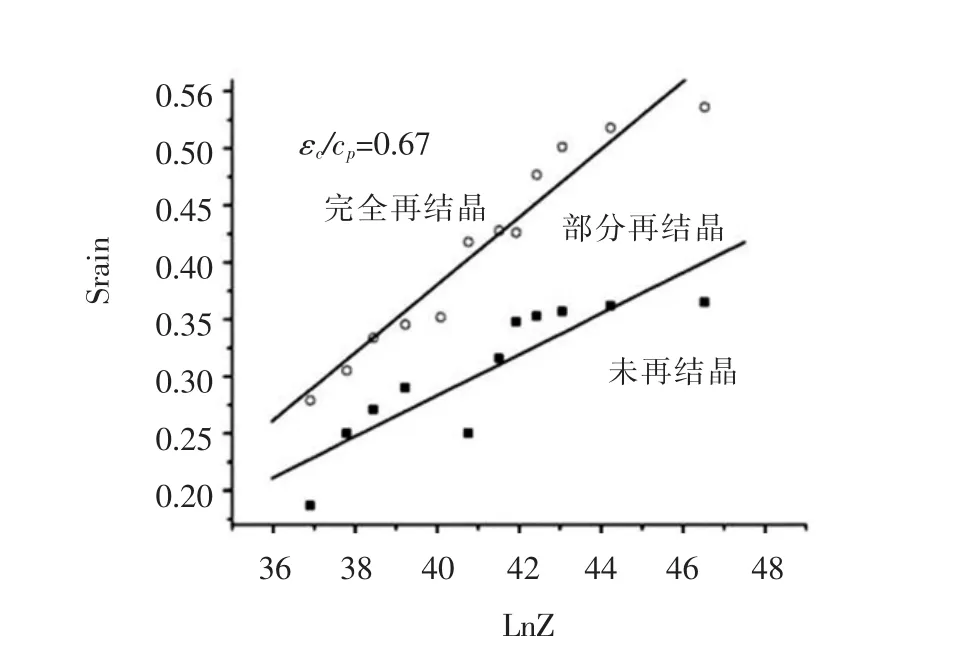

研究金属材料的静态再结晶行为,一般采用双道次压缩法或应力松弛法.相比于应力松弛法,双道次能排除回复对应力应变的影响,直接得到静态再结晶的体积分数,因此,本文采用第一种方法.计算再结晶体积分数的公式如式(1)所示[9]:

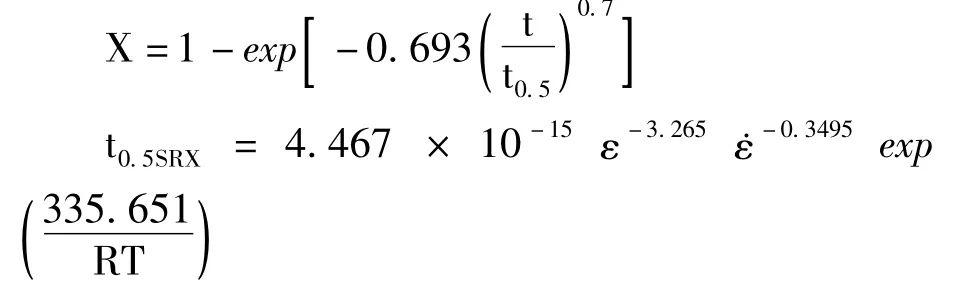

其中σm为第一道次变形的峰值应力,σ1是第一道次变形屈服应力,σ2是第一道次变形屈服应力,屈服应力计算采用了应变偏置2%的方法.描述静态结晶动力学方程如式(2)、(3)[10-11]所示:

X为再结晶体积分数,t0.5为发生50%静态再结晶的时间,QSRX是静态再结晶激活能,n,s,p,q分别为常数.

1)变形温度对再结晶行为的影响

图3 不同变形量的再结晶组织1150℃ ˙ε=1s-1

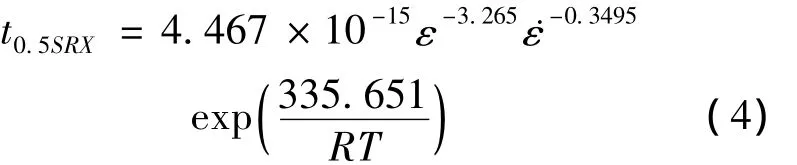

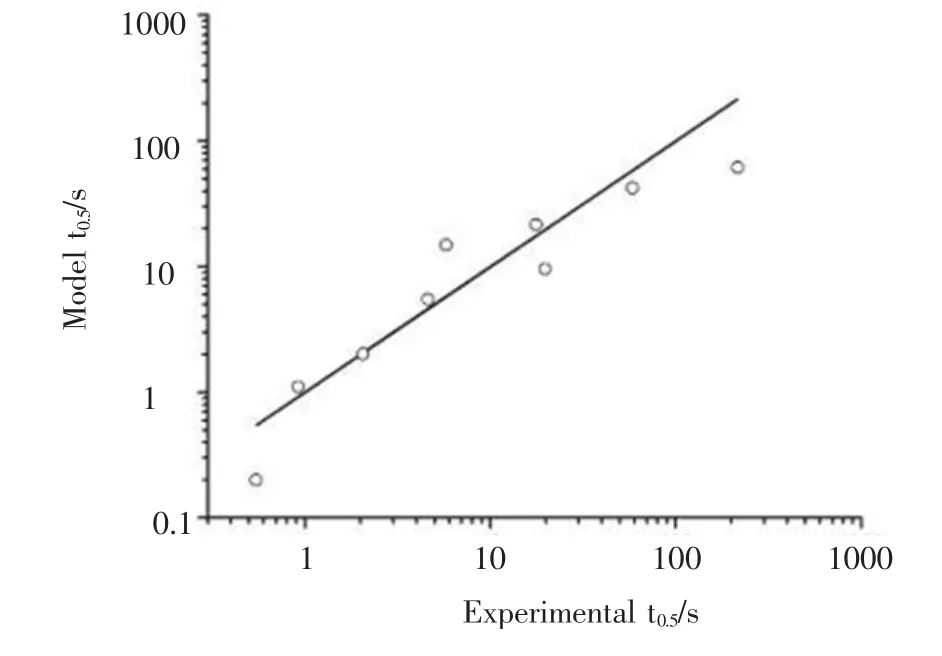

图4是实验钢在不同道次停留时间及变形温度的静态再结晶曲线及t0.5.从图4a中可以看出,实验钢的再结晶曲线可分为三个不同的区域.当变形温度在1150℃时,再结晶率随着道次停留时间的延长,快速增长.而当变形温度下降到1100-1000℃时,再结晶率随着时间增长的速度减缓,这是因为随着温度的降低,Ti的碳氮化物析出抑制了再结晶行为的发生,再结晶过程受到抑制.当温度下降到950℃时,t0.5延长到了63.8s,明显长于其它变形条件,这说明,随着温度的降低,促使发生再结晶的能量减小,静态再结晶已经较难进行.将图4b中的数据代入再结晶动力学方程(2)、(3)进行拟合,分别得到 n=0.70,QSRX= 335.651KJ/mol,与其它研究[12-14]相比,实验钢的n值较低,QSRX偏高.

2)应变速率及变形量对静态再结晶的影响

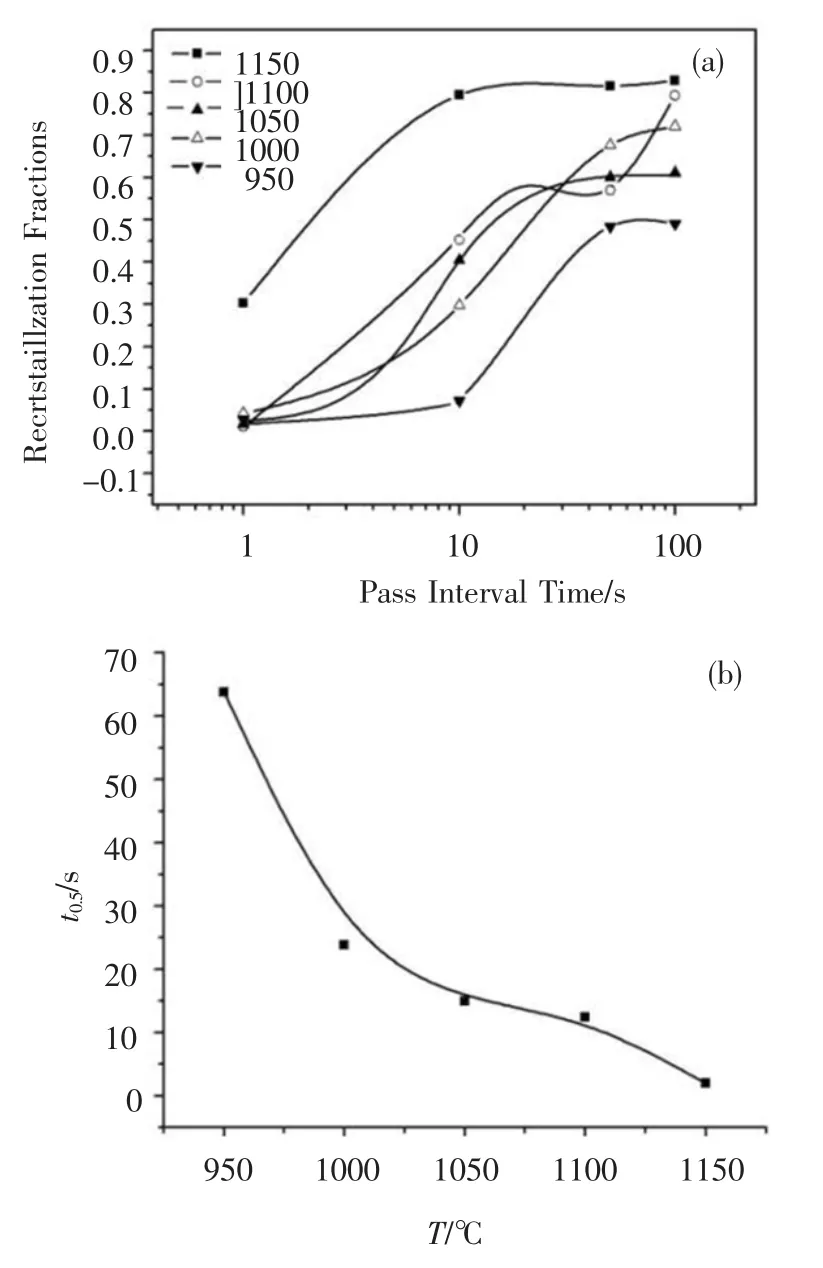

表2表示的是不同应变及应变速率下的t0.5时间,从表中可以发现,实验钢的t0.5随着应变速率提高和应变量的增加而减小,说明高速大变形促进了再结晶的发生.通过表2数据及方程2回归分析得到p,q分别为-3.265和-0.3495,因为实验中采用的试样采用了同样的工艺进行处理,d0为定值,故静态再结晶的动力学方程可用方程(4)来表示:

实验结果与回归方程的对比值如图5所示,从图中可以看出,实验结果与计算结果拟合的较好.

图4 实验钢在不同道次停留时间及变形温度的静态再结晶曲线(a)及t0.5(b)

表2 不同应变速率及变形量下的t0.5

图5 实验值与计算值的对比

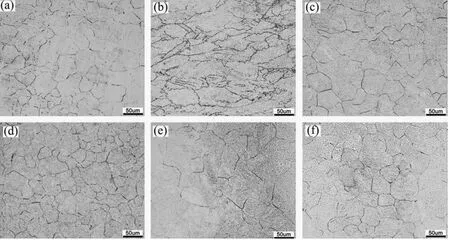

3)双道次变形后的组织

静态再结晶的动力学曲线反映了静态再结晶过程中的组织变化.图6表示的是各种变形条件下的双道次再结晶组织,因为变形条件一致,因此可以推导单道次变形后的静态再结晶情况,从图中可以看出,在不同应变速率及变形温度的条件下,晶粒尺寸及形貌有很大不同.发生再结晶的试样,晶粒较为细小.随着温度的降低(热激活能降低)静态再结晶向静态回复过渡,在低温未发生再结晶的试样晶粒较为粗大,并呈扁平状的形变组织,如图6b所示.随着应变速率及应变量的增加的,晶粒变得更加细小.这是因为在大的变形速率和变形量下位错密度越来越高.在稳态时,形成细小的位错胞,且位错墙内位错密度很高.这些亚晶界提供了除晶界以外的再结晶形核位置,最后得到很细小的再结晶晶粒.

通过与动力学曲线及t0.5时间分析发现,金相照片与动力学计算有很好的对应关系.另外,从图6b及再结晶动力学曲线图4a可以看出,实验钢在此变形条件下的再结晶温度介于1000℃950℃之间,要高于一般的C-Mn钢和微合金钢.

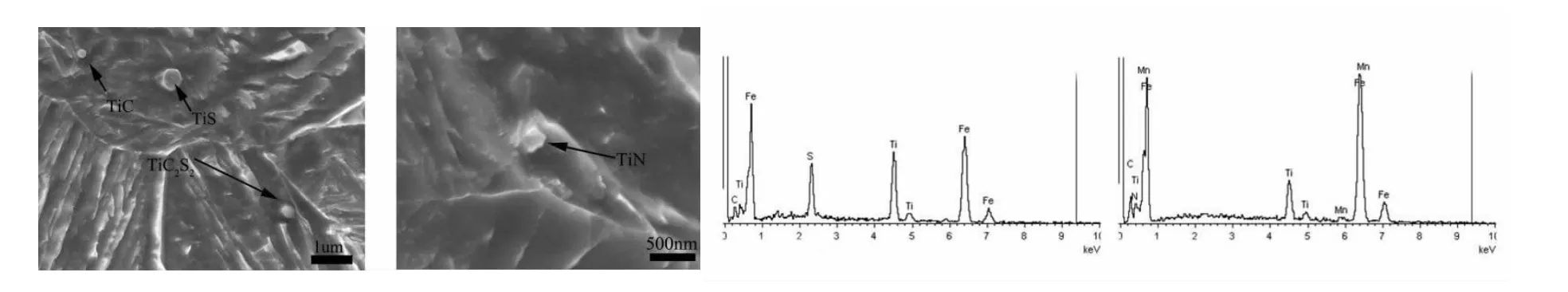

2.3 析出物的影响

钢的微合金化技术可以显著提高钢的强度及其他性能,同时也降低了生产成本,因此近几十年来在工业上得到了广泛的应用.其中,铌、钛、钒(Nb、Ti、V)作为主要的微合金元素或单独或复合加入钢中,与碳、氮、硼形成化合物,起到析出强化和细化晶粒的作用,显著提高钢的综合性能.但是,另一方面,由于钢中的微合金元素含量较高,会明显提高再结晶温度,并使非再结晶区控轧时的变形抗力增加,导致轧机负荷变大.

图7表示的是在950℃时,实验钢单道次变形后的SEM图及能EDS图,从图中可以发现,在奥氏体基体及边界形成了细小的氮化钛和碳化钛,碳氮化钛的颗粒尺寸在50-200 nm之间,另外在基体和晶界形成了少量较大颗粒的TiS和TiC2S2.从充分发挥微合金元素的析出作用而言,会希望得到尺寸更小的析出物.而观察到的析出物颗粒较大,与能谱仪能标定的析出物的最大尺寸有很大关系.以上的结果与再结晶组织及动力学计算相吻合,说明实验钢的碳氮化物明显提高了动态再结晶,静态再结晶激活能和非再结晶温度.

基于以上的实验结果,从微合金钢控制轧制的角度而言,实验钢的轧制过程可以采取,在高温低应力区段实行大变形量控制再结晶,在精轧小变形低温段控制析出,以获得晶粒细小,析出相弥散分布的组织和优异的力学性能.

3 结论

(1)实验钢中高的Ti含量明显提高了动态再结晶激活能及静态再结晶激活能,其值分别为431.11KJ/mol和335.651KJ/mol.

(2)微合金元素Ti抑制了再结晶行为的发生,实验钢的峰值应变较高.Z参数和临界应变可以用来预测发生动态再结晶的临界条件.静态再结晶动力学方程可以预测静态再结晶的发生.

(3)动力学曲线及金相组织照片表明,在道次变形量为0.2的双道次变形中,奥氏体再结晶温度要高于950℃.

(4)扫描电镜及能谱分析发现,细小的TiN和TiC分布在奥氏体晶界及基体中,析出物尺寸在50-200nm之间.另外也有少量颗粒比较大的TiS和TiS2C2形成.

(5)基于以上的实验结果,实验钢的轧制过程可以采取,高温低应力区段实行大变形量控制再结晶,精轧低温小变形段控制析出的轧制方案.

图6 不同变形条件的双道次变形再结晶组织

图7 析出物扫描电镜及能谱分析

[1]Rika YODA,Ichiro TSUKATANl,Tsuyoshi INOUE,et al.Effect of Chemical Composition on Recrystallization Behavior and r-value in Ti-added Ultra LowCarbon Sheet Steel[J].ISU International,1994,34:70.

[2]R.Mendoza,J.Huante,M.Alanis,et al.Processing of ultra low carbon steels with mechanical properties adequate for automotive applications in the as-annealed condition[J].Materials Science and Engineering,2000,276 A:203—209.

[3]Zhao-hui Zhang,Yong-ning Liu,et al.The effect of Nb on recrystallization behavior of a Nb micro-alloyed steel[J].Materials Science and Engineering.2008,474 A:254.

[4]C.Zener,J.H.Hollomon.Effect of Strain Rate Upon Plastic Flow of Steel[J],Journal of Applied Physics,1944,15:22.

[5]Laasraoui A,Jonas J J.Prediction of Steel Flow Stresses at High Temperatures and Strain Rates[J].Metallurgical Transactons A,1991,22(A):1545-1557.

[6]A.I.Fern?ndez,P.Uranga,B.L?pez,et al.Dynamic recrystallization behavior covering a wide austenite grain size range in Nb and Nb—Ti microalloyed steels[J].Materials Science and Engineering,2003,361 A: 367.

[7]YANG Jing-hong,LIU Qing-You,Sun Dong-bai,et al.Recrystallization behavior of deformed austenite in high strength micro-alloyed pipeline steel[J].Journal of iron and steel research,International,2009,16(1): 75.

[8]Poliak E I,Jonas J J.A one-parameter approach to determining the critical condition for the initiation of dynamic recrystallization[J],Acta Mater,1996,44(1): 127.

[9]G.Li,T.M.Maccagno,D.Q.Bai and J.J.Jonas.Effect of initial Grain Size on the Static Recrystallization Kinetics of Nb Microalloyed Steels[J].ISIJ International,1996,36(12):1479.

[10]Sang-Hyun CHO,Ki-Bong KANG and John J.JONAS.The dynamic,static and metadynamic recrystallization of Nb-microalloyed steel[J].ISU International,2001,41(1):63.

[11]Manuel Gomez,Lucia Rancel,Bernardo J.Feradez,et al.Evolution of austenite static recrystallization and grain size during hot rolling of a V-microalloyed steel[J].Material Science and Engineering,2009,501A: 188.

[12]P.Uranga,A.I.Ferna′ndez,B.Lo′pez,J.M.Rodriguez-Ibabe.Transition between static and metadynamic recrystallization kinetics in coarse Nb microalloyed austenite[J].Materials Science and Engineering,2003,345A:319.

[13]HaiwenLuo,J.Sietsma,S.vanderZwaag.A metallurgical interpretation of the static recrystallization kinetics of an intercritically deformed C-Mn steel[J].Metallurgical and materials transactions,2004,35A(6):1889.

[14]Saden H.ZAHIRI,Sang Min BYON,Sung-II Kim,etal.Static and metadynamic recrystallization of interstitial free steels during hot deformation[J].ISIJ international,2004,44(11):1918.

(编辑 张积宾)

Recrystallization behavior of ultra-high strength low carbon micro-alloyed Complex Phase steel

ZENG Wei-ming,HAN Kun,ZHANG Mei,LI Lin

(School of Materials Science and Engineering,Shanghai University,Shanghai,200072)

The dynamic and static recrystallization behavior of a 0.11%(in mass)Ti-microalloyed complex phase steel(CP steel)were studied by single-hit hot compression and double-hit isothermal hot compression tests.The influences of different deforming temperature,strain rate,strain and different holding times on microstructure transformation were investigated.It was found that the high contain of micro-alloyed element Ti improved the deformation activation energy of dynamic and static recrystallization.The precipitations was fine Ti(CN)located at the grain boundary and the austenitic matrix,and the size of precipitations is about 50nm-200nm.The calculated kinetic results and microstructures show that the no-recrystallization temperature(Tnr)is about 950℃.Based on the stress-strain curves,a kinetic equation was estabilished to predict the static recrystallization fraction of Ti-microalloyed steel.

Complex Phase steel;recrystallizations;precipitation;Ti-micro-alloyed

TG335.11

A

1005-0299(2011)03-0132-05

2010-08-30.

自然科学重点基金资助项目(项目编号:50934011).

曾伟明(1984-),男,硕士研究生.