低碳炼铁技术研究

刘文权

(冶金工业规划研究院,北京 100711)

低碳炼铁技术研究

刘文权

(冶金工业规划研究院,北京 100711)

通过对钢铁工业不同工序和不同流程CO2排放状况的分析,指出低碳炼铁是钢铁工业发展低碳经济的关键。节能减排、发展循环经济是低碳炼铁的第一步。对国外低碳炼铁技术作了介绍,并对低碳炼铁技术的现状、发展和创新等进行了描述。

低碳炼铁;二氧化碳;低碳经济;节能减排

1 引言

2009年哥本哈根气候变化会议后,低碳经济迅速成为全球关注的焦点。低碳经济是以低能耗、低污染、低排放为基础的经济发展模式,是对现行大量消耗化石能源、大量排放CO2的生产生活方式的根本变革。我国政府承诺到2020年,单位GDP的CO2排放量比2005年下降40%~45%,并作为约束性指标被纳入国民经济和社会发展中长期规划。

钢铁工业是主要温室气体排放行业之一,从全球统计来看,钢铁工业排放的CO2占全球温室气体总排放量的4%~5%(国际能源组织IEA发布),而我国钢铁工业CO2的排放量占全国排放总量的12%左右。因此,钢铁企业承担节能减排的任务责无旁贷并承担着巨大的减排压力。减少CO2排放,发展低碳经济已成为未来钢铁行业发展的重要前提。

2 低碳炼铁是钢铁工业发展低碳经济的关键

2.1 钢铁工业各工序CO2排放状况

碳是钢铁冶金过程能量流与物质流的主要载体,铁矿石依靠焦炭和煤粉还原成铁水,而铁水中的碳又是转炉炼钢过程升温及能量平衡的保证。因此,钢铁工业的基础就是碳冶金学。而钢铁冶金过程产生的CO2主要来自于高炉中煤和焦炭与铁矿石的化学反应,即铁矿石的还原过程,炼铁工序直接和相关CO2排放超过90%[1]。因此,低碳炼铁是钢铁企业CO2减排的关键。炼铁工业CO2减排责任重大,而发展低碳炼铁技术任重而道远。

2.2 钢铁工业不同生产流程CO2排放差异(见图1)

图1 传统钢铁生产流程中不同工序的CO2排放分布

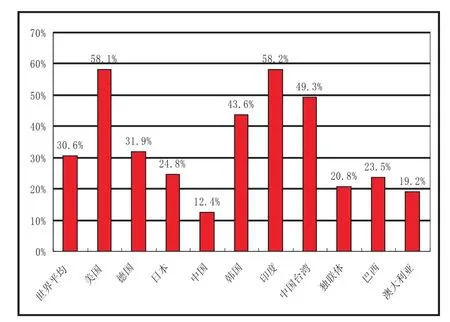

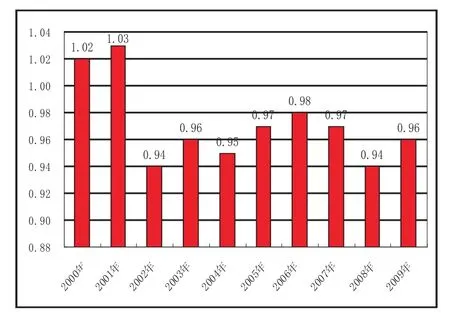

2009年,全球高炉生铁产量为8.98亿t;直接还原铁产量为6200万t,仅占世界铁产量的6.9%。我国的生铁产量为54,375万t,占世界生铁总产量的60.53%。目前高炉流程为生铁生产的主流工艺,且在短期内不会有较大改变。不同流程生产1t钢产生的CO2排放情况见表1[2]。我国钢铁工业铁钢比高是造成单位钢产量CO2排放强度高的最主要原因。我国钢铁累积量小,废钢资源紧缺,大宗废钢质量差,耗电高,电炉钢比例低(2008年世界主要国家和地区电炉钢比情况见图2),导致我国钢铁工业铁钢比一直居高不下(近年来我国铁钢比情况见图3)。同时,高炉流程单位的排放强度是电炉流程的4倍左右,而且目前国内大多数电炉钢企业为提高成本竞争力,多采用配加电炉配加热铁水生产工艺。另外,我国钢铁工业一次能源以煤炭为主,占能源消费总量的70%左右,而且煤发热量、灰分、硫分等质量指标与美国、德国和日本等国相比,存在比较明显的差距。石油类能源和天然气所占比例比发达国家低15%~25%。从而造成了能源利用效率相对较低。

表1 不同流程生产1t钢产生的CO2排放情况

图2 2008年世界主要国家和地区电炉钢比情况

3 国外钢铁工业低碳炼铁技术研究

炼铁系统(含焦化、烧结球团)是钢铁生产中CO2的主要排放工序,直接和相关排放占钢铁工业总排放量的90%以上。由于装备及工艺技术的改进,钢铁工业的CO2排放量与20世纪70年代相比已降低了约50%。目前,工业发达国家正在研发超低CO2排放的钢铁生产工艺。

图3 近年来我国铁钢比情况

3.1 欧洲的超低CO2排放项目(ULCOS)

欧洲钢铁企业在国际钢铁协会的协调下,由安赛乐米塔尔公司牵头对“超低CO2排放(ULCOS)”项目进行研发。ULCOS作为一项研究与技术开发项目,旨在开发突破性的炼钢工艺,实现CO2减排的目标。ULCOS的研究包括了从基础性工艺的评估到可行性的研究实验,最终实现商业化运作。从所有可能减排CO2的潜在技术中进行分析,选择出最有前景的技术。以成本和技术可行性为基础进行选择,对其工业化示范性水平进行评估,最后实现大规模工业化应用。

该项目集中了欧洲48个钢铁公司、研究院所的力量,旨在通过突破性的技术发展,比如回收高炉煤气,利用氢气和生物质能,开发分离CO2以及如何在适合的地理结构中贮存CO2等技术,使钢铁工业的CO2排放量进一步减小30%~70%。该项目分三个阶段实施。

(1)第一阶段(2004—2009年)

第一阶段的主要任务是分别测试以煤炭、天然气、电以及生物质能为基础的钢铁生产路线,是否有潜力满足钢铁业未来减排CO2的需求。

(2)第二阶段(2009—2015年)

在第一阶段测试成果的基础上,在现有工厂进行两个相当于工业化的试验,并且至少运行一年,从而检验工艺中可能出现的问题,以便进行修正,并且估算投资和运营费用。

(3)第三阶段(2015年—)

第三阶段的主要任务是在对第二阶段工业化试验成果进行经济和技术分析的基础上,建设第一条工业生产线,这个阶段有别于一般意义上的研发,它将成为真正的工业实践,而且在该阶段,这个项目会受到欧盟在财政上的大力支持。

3.2 日本的CO2减排革新技术(COURSE50)

日本经济产业省在2008年3月公布的“冷却地球-能源革新技术计划”中提出了“应当重点研究的能源革新技术”,即依靠采用突破性技术来实现CO2减排的目标工作,共选定21个项目,其中之一为COURSE50技术。

COURSE50的目标是通过开发CO2的吸收液和利用废热的再生技术,实现高炉煤气的CO2分离和回收。进而通过与地下、水下CO2贮留技术革新相结合,将向大气排放的CO2减至最小。主要研发的技术包括用氢还原铁矿石的技术开发;焦炉煤气提高氢含量的技术开发;CO2分离、回收技术开发;显热回收技术开发等。减排目标如果能够实现,即可使CO2减排30%(使CO2排放从1.64tCO2/t粗钢降低到1.15tCO2/t粗钢)。但考虑此时需要以某种形式补充焦炉煤气的能量,因此考虑是否可应用核电等不产生CO2的能源。

3.3 韩国的驱逐碳的炼铁项目

浦项制铁制定了长远开发计划,即开发出超高温氢气核反应堆,它能将950℃以上的高温原子吸收进来。浦项制铁将与韩国核能研究所合作,共同开发第四代核反应堆,从而能够产生950℃以上的高温和以低廉的成本生产出大量的氢。浦项制铁确定的目标是到2050年开发出核反应堆的炼铁新技术。而在此之前,浦项制铁制定了在利用现有技术炼铁的基础上将CO2排放量降低到最低水平的计划方案:在2020年之前生产1t钢铁排放的CO2要比2007—2009年平均下降9.0%。浦项制铁计划分两步走:第一步是在2015年之前采用减排新设备和新技术进行废热气发电,使生产1t钢铁排放的CO2平均减少3%;第二步是在2020年之前,采用不需要再加热的炼钢和热轧工艺技术,使生产1t钢铁排放的CO2平均再减少6%。由此,到2020年浦项制铁生产1t钢铁排放的CO2量将由目前的2.18t下降至1.98t[3]。

4 我国的低碳炼铁技术发展方向

由于在短期内我国钢铁行业还很难改变以煤为主的能源结构和废钢资源不足的现状。当前CO2的减排主要依赖于在淘汰落后装备和技术的前提下,采用技术改造和不断优化生产流程,以提高对副产煤气和余热、余能的回收利用率,从而进一步降低能源消耗,实现节能减排。

4.1 节能减排、发展循环经济是实现低碳经济的第一步

中国工程院院长徐匡迪指出“节能、提效、减排,发展循环经济,是走向低碳经济的第一步”。基于我国的单位能耗与国际先进水平尚有15%~20%的差距这一现实,在2020年前,钢铁工业碳减排的主要对策是以节能减排为主;2020—2030年,钢铁工业设备达到更新周期时,应考虑高炉煤气循环和焦炉煤气重整后喷吹,及H2、CO气体直接还原,将单位产能CO2排放再降低10%~20%。

4.1.1 淘汰落后,实现装备大型化和合理化

高炉大型化具有生产效率高、降低消耗、节约人力资源、提高铁水质量、减少环境污染等突出优点。据统计,落后的小高炉燃料比一般要比大高炉高30~50kg/t。落后和低水平工业装备能耗高,二次能源回收低,污染处理难度大。如果钢铁企业开征碳税,将对炼铁生产装备、运行成本、生产规模和产品竞争力等产生深远的影响。因此钢铁工业尤其是炼铁企业要密切关注国家碳税政策制定的进展,及早编制低碳经济规划,研究和制定碳减排的实施方案。

4.1.2 降低高炉燃料比的技术

炼铁系统减少CO2排放的研究方向主要有:1)减少所用碳量,在现有高炉生产的基础上进一步降低燃料比;2)减少对碳的依赖,开辟不含碳或者含碳少的还原剂,如天然气和废塑料等。因为煤炭是CO2排放量高的燃料,消耗每吨煤炭的碳排放量为0.7t,而天然气和塑料排放的CO2较少,消耗每吨天然气的碳排放量为0.39t[4]。

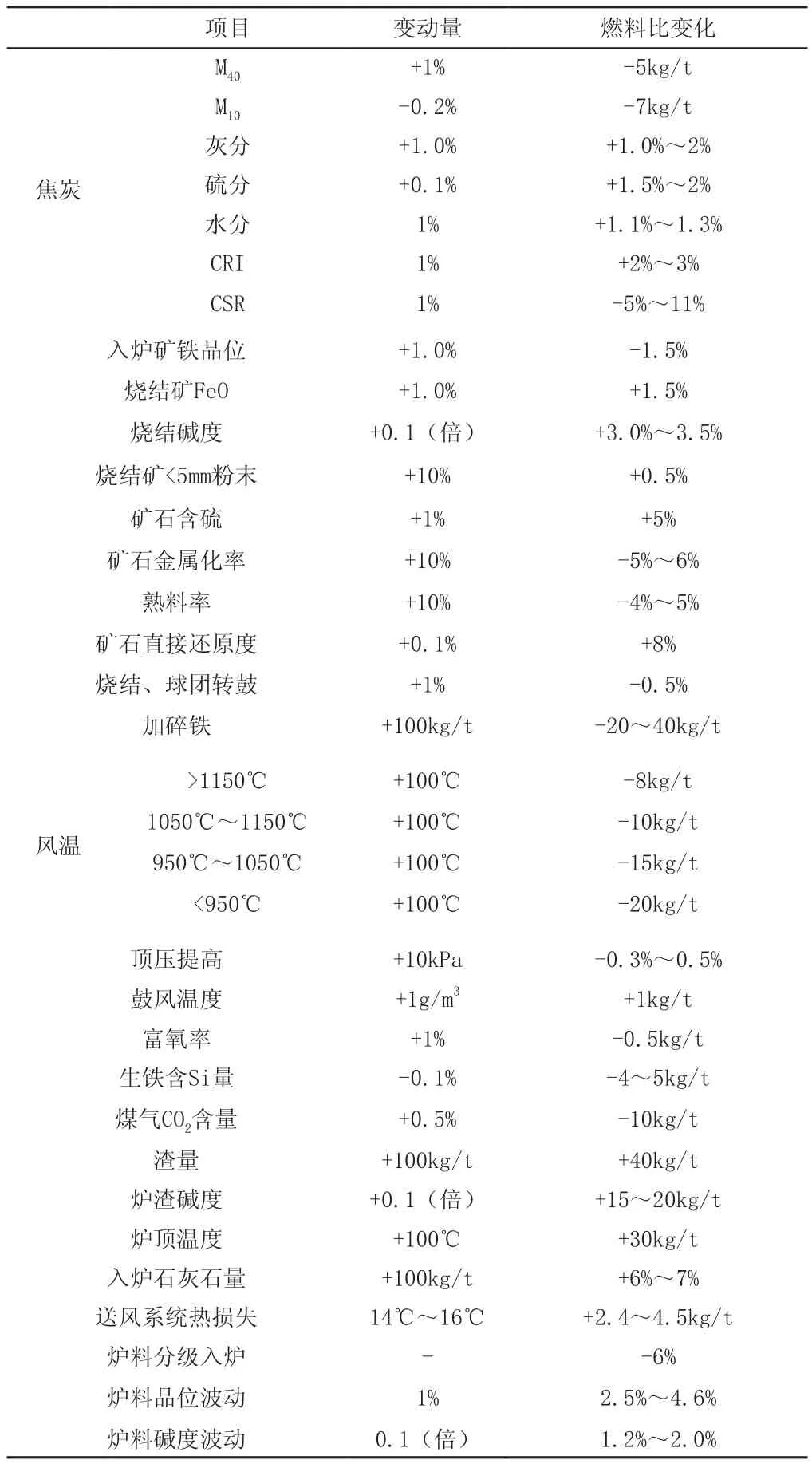

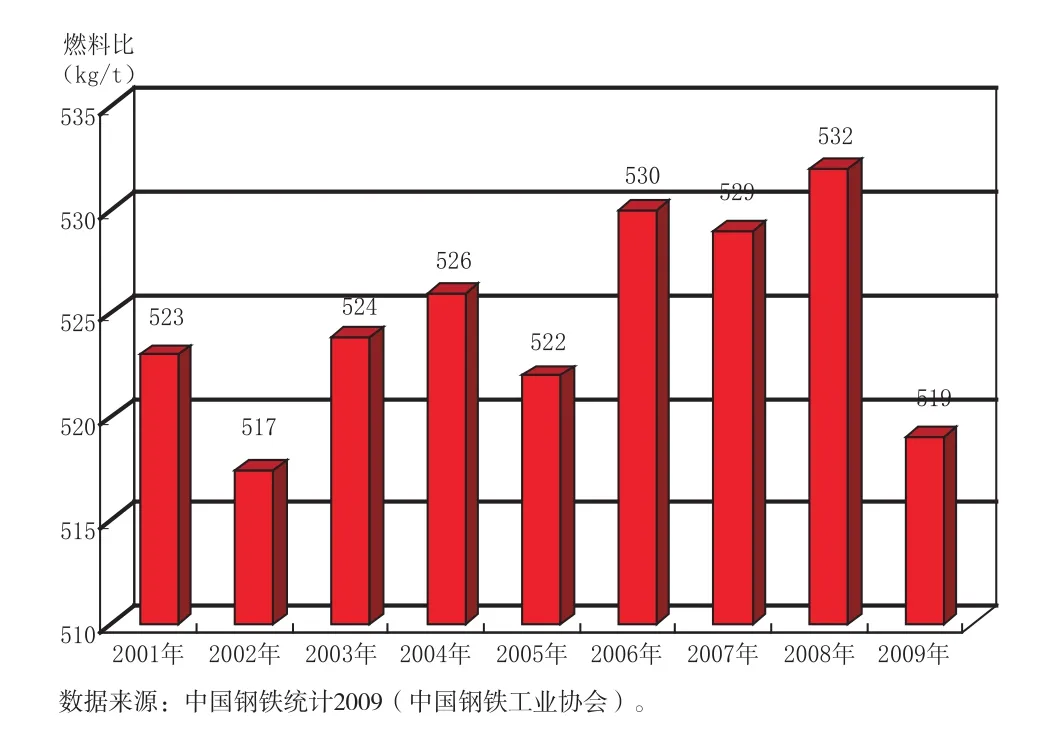

我国炼铁燃料比与国际先进水平的差距在40kg/t以上,主要原因是我国高炉风温比国际先进水平低100℃~150℃;喷煤比与国际领先水平的差距在40kg/t左右;高炉入炉矿品位比国际先进水平低3%左右;焦炭灰分比工业发达国家高3%,含硫量高约1.5%,同时炉料成分波动大是我国燃料比高的重要原因[5]。影响高炉燃料比变化因素见表2,近年来我国重点统计单位燃料比见图4。

4.1.3 低碳炼铁共性和关键技术的集成

低碳炼铁共性和关键技术的集成主要有干法熄焦技术(CDQ)、煤调湿技术(CMC)、高炉喷吹废塑料、废塑料与煤共焦化、烧结余热回收蒸气或余热发电、高炉干式布袋除尘、煤气余压透平发电(TRT)、热风炉双预热和烟气余热利用技术、高炉富氧喷煤技术、高炉煤气回收及综合利用、燃气-蒸气联合循环发电机组(CCPP)等技术,可降低生产过程的单位产品能耗并提高资源的综合利用率。

表2 影响高炉燃料比(焦比+煤比+小块焦比)变化因素

图4 近年来我国重点统计单位燃料比

4.1.4 低碳炼铁技术的细节改进

(1)合理的烧结返矿率

合理减少返矿(合理的返矿率在25%左右,但我国烧结机返矿率一般在40%~60%),重复烧结率高会大幅增加能耗。同时建立高水平的专家系统,精确烧结终点控制,实现自动化操作和管理,提高产品质量。

(2)降低烧结机漏风率

改善烧结机和冷却机及相关的风流系统的密封装置,减少烧结机漏风率(国际先进水平为10%~20%;国内为30%~50%)。采取低负压、低风量(烧结风量配备:日本为80%~85%;我国为100~105m3/m2有效抽风面积)的“慢风烧结”工艺。烧透烧好,不追求产量,力求低能耗。另外,提高风机效率(国外平均为85%;国内平均为78%)和工艺风机调速,以降低电能量消耗[6]。

(3)降低高炉吨铁风耗

高炉利用系数=冶炼强度/燃料比。提高利用系数有两个办法:一是高冶炼强度作业;二是降低燃料比。我国的一些中小高炉目前是通过采用大风量、高冶炼强度的方法达到提高利用系数的目的,在高炉设计时就采用大风机,风机出力与高炉容积比大于2,甚至达到2.5。由于风机处于“大马拉小车”的状态,风耗在1300~1500m3/t铁,因而造成了炼铁工序能耗高。因为燃烧1kg标煤,要2.5m3风,动力消耗0.85kg标煤。宝钢高炉的燃料比为484kg/t左右,风耗在950m3/t铁左右。鼓风机与高炉炉容的比例应控制在1.6~1.7。

(4)脱湿鼓风

随着我国钢铁工业布局的调整,大型高炉转向沿海、沿江等地区建设,大气湿度波动对大型高炉的影响不容忽视。高炉鼓风含湿量每降低1g/m³,综合焦比降低1kg/t,增加喷煤2.23kg/t,置换焦炭1.78kg/t,因而脱湿鼓风减少炉腹煤气量,有利于高炉顺行而增加产能0.1%~0.5%。同时还可节约鼓风机电耗,降低煤气消耗。

(5)煤粉、焦炭水分的测定

水分含量的变化直接影响高炉炉温的控制,而炉温的上下波动不仅关系到生铁的含硫和含硅量、焦比和能源消耗,还会直接影响高炉产量、使用寿命和生铁质量等经济技术指标。采用中子水分测定仪使入炉有效热能恒定,从而稳定炉温,进而保证了高炉的稳定顺行,为高炉增产节焦创造有利条件。

4.1.5 低碳炼铁技术创新

(1)预还原炉料技术

日本的高炉使用预还原烧结矿,可大大减少还原剂比,使炼铁工序的碳耗总量减少。如果烧结矿预还原率为70%,整个炼铁工序的耗碳量可减少约10%。针对现有铁矿资源,为降低高炉还原剂比而开发的强化制粒等技术已经进行了工业应用。目前,烧结涂层制粒技术,已经在日本JFE公司的2台烧结机上应用。高炉使用涂层制粒烧结技术生产的烧结矿,使焦比降低1.4%,利用系数提高1.0%。

(2)高炉炉顶煤气循环技术

高炉采用炉顶煤气循环技术的过程中,铁矿的还原全部由上部交换装置的煤气(温度低于900℃)来完成。这样不会发生在高温下由于直接还原发展导致的碳消耗增加的现象。为了使铁矿石充分还原,必须把大量还原气体喷进炉身下部。脱碳后的炉顶煤气含有大量的CO和H2,在加热到900℃后,喷进高炉炉身下部。理论模型计算表明,该工艺的焦炭用量为204kg/t,CO2排放量(包括在CO2洗涤器去除的部分)为1177kg/t,比常规高炉(CO2排放总量约1557kg/t)减少24%。

(3)高炉喷吹废塑料、焦炉煤气和天然气等

喷吹1kg废塑料,相当于1.2kg煤粉,而且会使高炉冶炼每吨铁的渣量降低。喷吹废塑料100kg/t,可降低渣量30~40kg/t。废塑料成分简单,含氢量是普通还原剂的3倍,高炉每喷吹1t废塑料可减排0.28tCO2。德国不来梅钢铁公司、安塞乐-米塔尔EKO钢铁公司等均采用高炉喷吹废塑料;日本JFE钢铁在京滨厂和福山厂利用高炉喷吹废塑料,神户制钢在加古川利用高炉喷吹废塑料,新日铁成功在焦煤中试掺入1%~2%废塑料用于炼焦。2010年日本高炉、焦炉利用废塑料可望达100万t。

在20世纪80年代,前苏联已在多座高炉上完成了喷吹焦炉煤气的试验研究,掌握了1.8~2.2m3焦炉煤气替代1m3天然气的冶炼技术,喷吹量达到227m3/t。马凯耶沃钢铁公司的两座高炉固定喷吹焦炉煤气,喷吹量为95m3/t,并在短期内将喷吹量增至160m3/t。法国索尔梅厂2号高炉开始进行喷吹焦炉煤气作业,喷吹量达21,000m3/h,喷吹的焦炉煤气与焦炭的置换比为0.9kg/m3。美国钢铁公司MONVALLEY厂的两座高炉(工作容积分别为1598m3和1381m3)自1994年起一直喷吹焦炉煤气,2005年的喷吹总量达14.16万t,喷吹量约65kg/t。喷吹焦炉煤气后,降低了天然气的喷吹量,消除了焦炉煤气的放空燃烧,减少了能源成本[7]。

目前,高炉喷吹天然气在北美洲的高炉中已经大量应用。

(4)高炉炉渣回收利用及余热发电

高炉渣是一种性能良好的硅酸盐材料,通过处理后可作为生产水泥的原料,由此可节约生产水泥原料45%,节约能源50%,并减少CO2排放量44%。由此可见,充分并科学地利用好高炉渣具有很大的节能潜力。日本川崎钢铁公司和川崎重工公司于20世纪80年代联合设计了高炉渣干式造粒及余热回收装置;我国北方利用炉渣余热冬季采暖;国内企业正在研究采用螺杆膨胀动力双循环技术,建设高炉炉渣余热发电机组,回收冲渣热水的余热资源。

4.2 低碳炼铁技术的未来发展方向

在实现低碳炼铁的过程中,一方面要推广低碳炼铁共性和关键集成技术,降低高炉炼铁的能耗水平;另一方面要寻求新的生产流程,做好技术储备,进一步降低CO2排放量。我国大型高炉工艺的未来发展趋势为:CO2削减+节能+低成本,低碳炼铁技术的发展方向主要如下:

(1)液态低温炼铁技术

钢铁研究总院提出了低温快速还原理论,通过提高低温下铁矿石的还原,降低炼铁能耗,实现无烧结、无焦化炼铁,降低炼铁能耗可达25%以上。日本在液态低温炼铁技术方面已取得了一定的进展,寻求高炉内反应过程的新突破,利用造块技术,重新处理铁矿石,将耗能大的化学反应减少,高温火法冶金,可以降低高炉能耗50%,减少CO2排放50%。

(2)全氧高炉(无氮高炉)冶炼

该技术的特点是将鼓入的空气改为氧气,高炉炉顶煤气中的CO2经洗涤吸收后,剩余的CO返回,从喷煤载体新一排风口送入,可大大降低CO2排放。增加喷煤比,降低焦比,煤比大于300kg/t,焦比小于200kg/t。1986年NKK公司第一次试验证明氧气高炉在技术上是可行的。欧洲经过理论研究后,LKAB公司定于2009年年底开始中试试验。

(3)带等离子加热装置的高炉冶炼

将部分炉顶煤气中的CO2通过CO2和C反应生成CO。该反应是吸热高温反应,采用等离子加热至3400℃就可促使这一反应发生,产生的CO通过风口吹入,炉顶煤气中的CO2与焦炭中的碳发生吸热反应转变为CO,火焰温度降至2150℃。另一部分炉顶煤气和无氮高炉一样进入洗涤器除去CO2,然后被加热到900℃,通过第二排风口喷入高炉炉身下部。由于不再采用喷煤技术,仅用焦炭作骨架,模型计算结果为,焦比降至235kg/t,总CO2排放量(包括CO2洗涤器去除的部分)为785kg/t,比常规高炉CO2排放总量减少51%。等离子高炉是CO2排放量最低的流程,但电耗较高,因此建议中长期核电、风能大量应用后,钢厂电能充足时可考虑采用该技术。

5 结论

(1) 欧洲ULCOS和日本COURSE50的CO2减排的技术路线图不同,欧洲的减排目标使现行工艺改进后减少碳消耗50%;而日本的目标是减排30%,使CO2排放从1.64t/t钢降低到1.15t/t钢。但以上两个方案的核心技术都是对焦炉煤气进行重整,并将重整后的高H2煤气喷入高炉或用于直接还原。

(2)我国钢铁工业尤其是炼铁急需及早制定CO2减排的路线图,并密切关注国家碳税政策制定的进展,及早编制低碳经济规划,研究和制定碳减排的实施方案。

(3)节能减排是实现低碳炼铁的第一步。目前我国钢铁工业首要的任务是:1)发展循环经济,实现节能减排,缩小与德国、日本、韩国、北美等发达国家及地区低碳炼铁工序的能耗差距,如加强余能、余热和余压等的回收利用,实现能源梯级利用;2)实现低碳炼铁技术的集成和创新;3)注重低碳炼铁技术细节的改进,如关注降低烧结漏风率、脱湿鼓风、焦炭和煤粉中水分的稳定等。

(4)加强对低碳炼铁技术的研发,如炉顶煤气循环利用、纯氧高炉、基于氢还原的冶金工艺和液态低温炼铁等技术的研发。

[1] 徐匡迪.低碳经济与钢铁工业[G].第七届(2009)中国钢铁年会论文集.

[2] 翁宇庆.规划工作中应强化的几个与科技发展相关的问题[C].2010年冶金工业规划研究院工作会议.

[3] 钢山.浦项制铁拟在2050年实现钢铁生产零排放目标[N].中国冶金报,2010-3-2.

[4] 胡俊鸽,张东丽,曲余玲.聚焦炼铁领域节能减排技术大发展(下)[N].中国冶金报,2009-9-15.

[5] 王维兴.关于钢铁企业降低CO2排放的探讨[J].中国钢铁业,2009(6):24-26.

[6] 叶匡吾.烧结过程、球团过程的能量流和优化选择[J].烧结球团,2010(1):1-6.

[7] 曹京慧.高炉喷吹焦炉煤气技术[J].炼铁,2010(5):60-61.

Study on Low Carbon Ironmaking Technology

LIU Wen-quan

(China Metallurgical Industry Planning &Research Institute, Beijing 100711, China)

The author analyzes CO2emission from different working procedure and different fl ow of metallurgical industry; points out that the low corbon ironmaking is the key factor in the development of low carbon economy. Energy-saving and emission-reduction and circular economy development are the fi rst step of low carbon ironmaking. The author introduces the low carbon ironmaking in overseas and describes the status/development and innovation of low carbon ironmaking.

low carbon ronmaking; CO2; low carbon economy; energy-saving and emission-reduction

X37

A

1006-5377(2011)01-0020-06