芳纶机织骨架材料增强轻型输送带的拉伸性能研究

王 亮 陈南梁 汪泽幸 兰 竹 (1.东华大学纺织学院,上海,201620;2.产业用纺织品教育部工程研究中心,上海,200051; .上海永利带业股份有限公司,上海,201702)

芳纶机织骨架材料增强轻型输送带的拉伸性能研究

王 亮1,2陈南梁1,2汪泽幸1,2兰 竹3(1.东华大学纺织学院,上海,201620;2.产业用纺织品教育部工程研究中心,上海,200051; 3.上海永利带业股份有限公司,上海,201702)

轻型输送带的拉伸性能是其产品质量的重要指标,作为染整印花工作平台的轻型输送带对拉伸性能提出了更高的要求。为提高芳纶机织增强轻型输送带的拉伸性能,分别针对芳纶骨架材料定型处理的工艺和成品测试试样的规格对芳纶织物增强轻型输送带拉伸性能的影响进行观察与分析。结果表明:涂胶预定型处理能有效提高芳纶骨架材料增强输送带的拉伸强度、拉伸模量、拉伸断裂同时性;测试试样规格对拉伸强度影响较小,而对拉伸强力下的伸长影响较大。

芳纶,骨架材料,机织物,轻型输送带,拉伸性能

输送带作为一种起承载和运送物料的纤维、金属或织物和橡胶或塑料的复合制品,其带芯骨架的材料和结构直接影响了输送带的性能,如承载能力、强力、伸长等[1]。随着输送物料的增加,对输送带特别是高强输送带的需求越来越大,质量要求也越来越高[2]。输送带的强度是输送带赖以传递动力、承载物料的最重要特性,因此作为高强力纤维之一的芳纶在高性能输送带中的应用逐渐显露出来[3]。聚氨酯(polyurethane)轻型输送带广泛应用在染整工业领域,作为染整印花的工作平台,其延伸性和稳定性决定了印花产品的质量,因此对芳纶(kevrlar)织物芯增强输送带的制备与性能研究显得日益重要和紧迫。

常用的柔性复合材料的骨架材料大部分是机织物,这类柔性复合材料的力学性能已有很多人进行了研究[4]。本文同样采用机织物作为骨架增强材料,主要针对定型和未定型整理对输送带的经向拉伸性能进行了测试与分析,研究了kevlar29长丝作为经向材料在轻型输送带中的应用性。

1 芳纶增强轻型输送带的制备

1.1 骨架材料及输送带结构的选用

采用机织平纹结构织物作为主要骨架材料,经纱为杜邦公司1 000 D kevlar 29低捻长丝,捻度为110捻/m,纬纱为1 000 D普通涤纶长丝。由于芳纶机织平纹织物面内尺寸稳定性差,在剪切外力作用下,织物易变形,织物面内纱线分布均匀度较差,故通常在制备输送带前,需要对芳纶织物进行预定型处理。定型前,芳纶机织平纹织物的经纬向密度为 25根/英寸 ×15根/英寸,织物面密度为180 g/m2;定型后芳纶机织平纹织物经纬向密度为 37根/英寸 ×15根/英寸,织物面密度为280 g/m2。

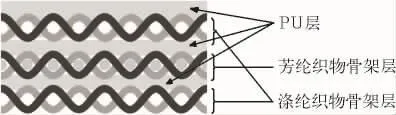

因芳纶具有高模量、在外加负荷下不易伸长、制品刚性较好的特点,使得外层织物在变形时不适应弯曲,故芳纶织物输送带不适合采用多层结构。同时,芳纶纤维对表面损伤敏感,故在制备芳纶织物输送带时,需要考虑采用底部涂胶或另加对表面损伤敏感较小的骨架层,以减少外部环境对芳纶骨架层的损伤,达到提高芳纶输送带使用寿命的目的。本文选用涤纶织物骨架材料作为芳纶织物底部保护层;同时为减小芳纶骨架材料在弯曲时上下表面变形的差异程度,故在芳纶骨架层与上表面层之间增加涤纶骨架层,其结构如图1所示。

图1 输送带结构示意图

涤纶织物骨架材料的经纱为1 000 D超低收缩涤纶复丝,纬纱为0.3 mm涤纶单丝,经纬向织物密度为56根/英寸×26根/英寸,织物面密度为360 g/m2。

1.2 芳纶织物增强输送带的制备

芳纶增强轻型输送带的制备厚度要求为:总厚度2.6 mm,其中三布二胶厚2.2 mm,面层厚0.4 mm。

底涂配方为PU底涂胶水(VP的添加量为6%,PU胶水的添加量为92%,L75的添加量为2%);面层涂料为127KB导电PU,贴合层涂料为126KB导电PU。

制备工艺流程如下:上层涤纶骨架层工艺为定型2遍→底涂→上127KB导电PU到0.9 mm→压亚光→反面PU底涂;中层芳纶骨架层工艺为定型→底涂,不需要预定型的织物直接进行底涂;底层涤纶骨架层工艺为定型2遍→底涂→上126KB导电PU到0.9 mm→反面底涂2遍;然后将处理好的中层芳纶和底层涤纶进行贴合→修压1遍→底涂→上126KB导电PU到1.7 mm;最后与处理好的上层涤纶贴合到2.6 mm。

2 芳纶增强输送带的拉伸性能试验

单向拉伸性能主要测试材料在外加载荷下的应力—应变关系以及材料的最大拉伸强力。芳纶骨架材料增强输送带的拉伸性能测试在WDW-20型万能强力试验机上进行,测试标准参考GB/T 3690—1994。制样规格如图2所示,A型试样采用250 mm的夹持器间距,夹持器外缘位于试样末端10 mm;B型试样采用200 mm的夹持器间距。拉伸速度均为100 mm/min,测试环境温度为25℃,相对湿度为65%。

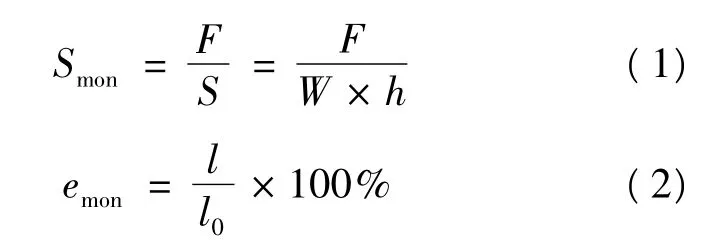

采用名义应力(Smon)和名义应变(emon)表征材料拉伸过程中应力—应变关系,其计算公式为:

式中:F——拉伸载荷;

S——最窄部分面积;

W——试样宽度(试样最窄部分的尺寸);

h——试样厚度;

l——拉伸载荷下试样伸长;

l0——夹持隔距。

图2 芳纶增强轻型输送带拉伸试样规格

3 试验结果与分析

3.1 拉伸曲线分析

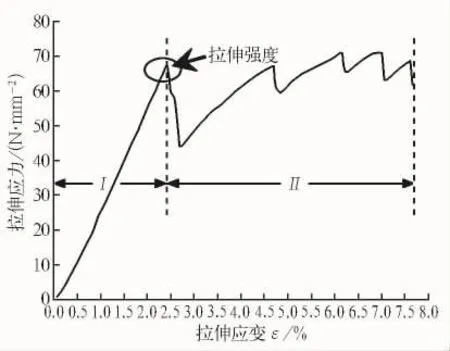

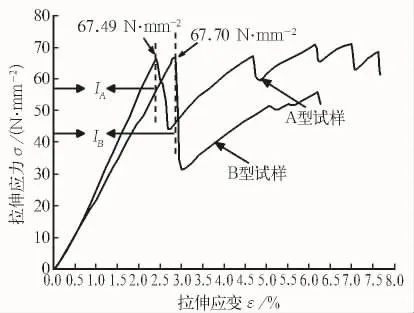

图3为芳纶增强轻型输送带纵向试样典型拉伸曲线,从图中可以看出,芳纶增强输送带的拉伸断裂过程可以分为两个阶段:第一阶段为拉伸伸长阶段,该阶段的应力—应变呈现近似直线关系;第二阶段为材料断裂过程,由于增强骨架中的纱线在拉伸断裂过程中呈现断裂不同时性,故成品输送带的拉伸断裂破坏过程的曲线呈现波动变化趋势。

图3 典型芳纶增强输送带拉伸曲线

从图3中还可以看出,芳纶骨架材料增强输送带的最大拉伸强度出现在拉伸破坏阶段,即第二阶段。在实际使用时,通常关注材料在拉伸伸长阶段的最大拉伸强度,故本文采用材料拉伸伸长阶段的最大拉伸强度作为评价材料所能承受的最大加载载荷。

3.2 试样规格

图4为不同规格试样芳纶骨架材料增强输送带的拉伸曲线,可以看出,采用A、B型试样测试得到的拉伸曲线具有相似的变化趋势。采用A型试样测得的初始拉伸模量高于B型试样,同时对拉伸强度影响较小;B型试样测得的最大拉伸强力伸长高于A型试样。

图4 A、B型试样的典型拉伸曲线

对两种试样测试而得到的拉伸曲线进一步研究发现,拉伸曲线的第一阶段呈现较好的线性关系(如图3所示),其线性关系可用式(3)表示:

采用最小二乘法得到的线性拟合方程为:

A 型试样:σ =26.957 4 × ε,R2=0.992 26

B 型试样:σ =23.263 0 × ε,R2=0.998 33

对于拉伸曲线的第一阶段而言,与B型试样相比,A型试样得到的线性拟合方程具有较大的斜率,表明在拉伸过程的第一阶段,A型试样的拉伸模量较B型试样高。

3.3 涂胶预定型整理

芳纶骨架材料经过涂胶预定型及未定型处理制备而成输送带的拉伸曲线如图5所示。

图5 骨架预定型处理对输送带拉伸性能的影响(A型试样)

芳纶骨架材料经预定型及未定型制备的输送带的拉伸过程仍可以分为两个阶段,即拉伸伸长阶段及断裂破坏阶段。从图5可以看出,预定型处理能有效提高骨架材料的拉伸模量及拉伸强度,芳纶骨架材料经预定型工艺后制备的输送带,其拉伸强度达到67.49 N/mm2,较未定型处理制备的输送带的拉伸强度提高了21.98%。对两种工艺制备的输送带的拉伸曲线进一步分析发现,骨架材料预定型处理不仅能提高输送带的拉伸模量,而且还能改善拉伸过程中第一阶段中模量的线性度。

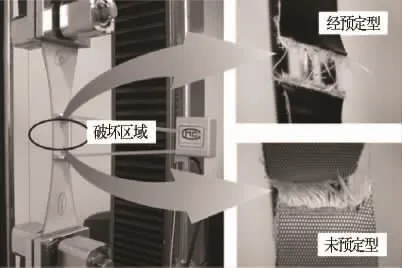

3.4 拉伸破坏形式

对试样破坏以后的断裂部位进行分析发现,A、B型试样的断裂均发生在试样中部最窄处,径向试样拉伸破坏主要是芳纶纱线的断裂,如图6所示。芳纶骨架材料经涂胶预定型后,由其制备的输送带的拉伸破坏断口较为整齐,具有较好的拉伸断裂同时性;由未经涂胶预定型处理的芳纶骨架材料制备的输送带的拉伸破坏断口由大量芳纶纱线连接,破坏形式主要由芳纶纱线断裂及纱线滑移构成,拉伸断裂同时性较差。这主要归功于涂胶预定型处理过程有效增大了芳纶纱线在经纱方向的取向度,所涂覆的打底用PU胶水能有效减小芳纶织物面内结构稳定性,从而达到提高成品输送带的拉伸断裂同时性。

图6 试样拉伸断裂破坏示意图

4 结论

本文研究了骨架材料经过涂胶预定型处理前后制备的输送带的拉伸性能,对不同规格试样的拉伸性能进行测试及分析,并对拉伸断裂断口进行了分析研究。试验结果表明:预定型处理能有效提高芳纶骨架材料增强输送带的拉伸强度,并能有效提高材料的拉伸模量及拉伸断裂同时性;测试试样规格对拉伸强度影响较小,而对拉伸强度对应的伸长影响较大。

本文仅研究了试样规格、预定型工艺对输送带拉伸性能的影响,为进一步提高芳纶骨架材料增强输送带的质量,有必要对骨架材料组织结构、织造参数、经纬向纱线、输送带加工工艺等因素进一步试验研究。如经纱可选用kevlar 49长丝,纬纱可选用超低收缩涤纶单丝或复丝;芳纶骨架材料可以采用预伸长装置,使其中的经向纱线伸直而减小纬纱的倾斜等。

[1]韩潇,周罗庆.织物输送带芯的发展现状及趋势[J].产业用纺织品,2006(12):1-4.

[2]王燕.我国输送带工业及所用原料的现状与发展[J].橡胶工业,2008,55(10):630-634.

[3]贾剑珉.芳纶纤维在输送带中的经济应用方法[J].橡胶工业,2005,52(11):681-683.

[4]KATSURAGAWA S,KAWASHIMA C,MASAKI T.Glass fiber reinforced flexible composite material using soft fluorofesin [J].Ausz Eur Patentanmeld I,1998,26(3):1322.

Investigation on tensile performance of kevlar woven fabric carcass for reinforced light-weight conveyor belt

Wang Liang1,2,Chen Nanliang1,2,Wang Zexing1,2,Lan Zhu3

(1.College of Textiles,Donghua University; 2.Engineering Research Center of Technical Textiles,Ministry of Education;3.Shanghai Yongli Belting Co.,Ltd.)

Tensile performance is a key property for light-weight conveyor belt,working platform for printing and finishing process,and higher tensile performance is required.In order to improve the tensile performance of the light-weight conveyor belt with kevlar woven fabric carcass,the effects of pre-setting processing of kevlar carcass and test specimen specification on the tensile performance of light conveyor belt with kevlar woven fabric were investigated in this paper.The experimental results showed that presetting treatment can improve the tensile strength,tensile modulus for light-weight conveyor belt with kevlar woven fabric carcass.The effect of test specimen specification on the tensile strength was not obvious,but quite obvious on the tensile elongation.

kevlar,carcass,woven fabric,light-weight conveyor belt,tensile performance

TS101.923

A

1004-7093(2011)04-0013-04

2010-07-14

王亮,男,1985年生,在读硕士研究生。主要研究方向为产业用纺织品结构设计与性能。

陈南梁,E-mail:nlch@dhu.edu.cn