防静电高密织物的研发

陈 兰 (江苏省纺织研究所有限公司,无锡,214024)

防静电高密织物的研发

陈 兰 (江苏省纺织研究所有限公司,无锡,214024)

在分析高科技行业特种面料需求的基础上,叙述了防静电高密织物的设计理念,介绍了该织物研制与开发过程中关键工序和关键工艺的摸索与制订。

防静电,高密织物,舒适性

防静电高密织物是一种高档洁净服面料,广泛应用于微电子、生物制药、精密加工等高科技行业制作洁净室工作服。随着现代科技产业的迅猛发展,对防静电洁净服面料的要求越来越高,需求量也越来越大。20世纪90年代以来,我国的防静电服面料发展迅猛,但相比国外产品档次低、功能单一,目前我国的高档洁净服面料大多进口于日本和欧美国家。高档洁净服面料不但要满足防静电、洁净等功能性要求,同时要尽量满足人体穿着舒适的要求,即要具有良好的透气透湿性,以避免穿着时感到闷热。而目前国内市场上常用的防静电洁净服面料仅注重单一的防静电功能性要求,而忽视了面料的手感和舒适性。

1 产品设计思路

防静电高密织物以细旦涤纶长丝为基本原材料,采用3/2斜纹组织结构,配置较高的经纬密度,再经特殊的后整理,使织物紧密细腻,外观光洁匀整,手感柔软舒适,达到防静电、洁净与穿着舒适的高度统一。经反复摸索、试验,并进行小批试样,我们研制的防静电高密织物得到了客户的认可,填补了国内高档防静电面料的空白。

1.1 原料的筛选

1.1.1 基本原料的选用

1.1.2 导电纤维的选用

防静电高密织物要求导电耐久性好,导电介质不易脱落且织造性能良好,强度及热学性能与基本原料一致[1]。江苏省纺织研究所有限公司研发的涤纶基复合纺丝型导电纤维,是将导电组分与熔融状涤纶基材料混合后,再经特殊喷丝孔纺丝而成的,导电组分内置于涤纶基材中,耐久耐洗,不易脱落,完全符合产品要求。为确保导电丝单纤维强度满足高密度织造需要,经多次筛选,确定选用30D/4F涤纶基导电纤维。

1.2 织物规格的设计

防静电高密织物的规格设计是使产品集防静电、洁净与舒适性于一体的基本保证。

1.2.1 组织结构

防静电面料一般采用平纹或斜纹组织。斜纹织物在其耐磨性及外观上较平纹织物为优,并且适宜于高密织物。该产品采用3/2斜纹组织,这样导电纤维在织物表面的浮长较平纹或2/2、2/1斜纹长,使得面料更易发生电晕放电,有利于提高产品的防静电性能[2]。

1.2.2 经纬密度

防静电高密织物除了具有优良的防静电性能外,还必须对内部服装和人体表皮所产生的微尘具有很好的过滤效果,这就要求织物结构具有一定的紧密性。提高经纬丝线排列紧密度和交织紧密度是保证人体产生的微粒不往外扩散的重要手段。我们采用的3/2斜纹组织结构能较好地提高经纬丝线的排列紧密度,并具有综合加工生产的可行性,最终设计的面料成品经纬密度为83根/cm×48根/cm,达到了防静电与洁净的双重功能。

1.2.3 导电纤维的排列

该产品采用嵌织导电纤维法[3],即在面料经纬向等间距嵌织一定比例的导电纤维,使面料在服用过程中因摩擦而产生的静电通过导电介质的电子流动而迅速释放,有效地消除了静电。同时织物的防静电作用在低湿度(RH<30%)条件下仍然有效,且防静电效果具有相对持久性。采用这种方法,导电纤维能以较低的混用率(一般为0.5% ~2.0%),使面料具有良好的防静电效果,生产成本较低。导电纤维嵌入本面料的距离为5 mm条状及5 mm×5 mm网格状,亦可根据对面料防静电性能的要求来确定导电纤维嵌织的距离。

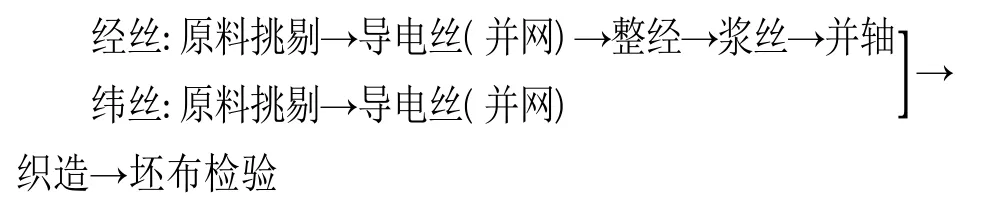

2 工艺路线及工序工艺参数的制定

制定合理的生产工艺路线及各工序的工艺参数是确保产品质量,提高生产效率的关键。

2.1 织造生产流程及工艺参数

工艺路线如下:

基于对国际教师教育领域发展趋势与我国教师教育实践现状的把握,该项目以教师的反思性实践为切入点。活动的设计与实施遵循“实践—理论—实践—理论”的循环路径,开展叙事探究、反思性论文写作、教学设计与实践等。本期专题遴选了部分文章,与大家分享。

2.1.1 导电丝并网

用于防静电面料生产的经丝都需经上浆或加捻工序以便于织造,而加捻丝会影响高密织物的手感及面料的滤尘效果,因此我们在研究开发防静电高密洁净服面料时,采用经丝上浆工艺路线。这就要求导电纤维必须先进行并网,即将30D/4F黑色导电纤维与50D涤纶长丝并合在一起。在并网过程中,关键是控制好两种不同线密度、不同材质的原料退解长度的一致性以及网络结点的牢度,这样才能保证两种原材料并网后退解同步,不会出现宽急。否则将无法正常进行后加工,导电纤维会因此产生断裂式卷曲,直接影响面料的外观风格及防静电与洁净功能。

2.1.2 整浆并工艺

整浆并是织造过程中最关键工序,它所加工的经轴质量直接影响织造效率及产品质量。我们选用日本津田驹500型整浆并设备。

整经时,要使张力器加压一致,导丝器清洁光滑,确保经丝退解张力一致。在不影响整经及后道工序加工的前提下,张力以小为好。在生产含导电纤维的经轴时,应严格按照导电丝经向排列顺序等间距嵌入,确保后序加工导电纤维嵌入间距相等,有利于提高生产效率和产品质量。同时考虑到导电纤维强力相对较低且脆性大,整经速度由正常车速400 m/min降低为300 m/min,以保证导电纤维具有一定弹性,减少断头,并使经轴达到张力、排列和卷绕三均匀。

浆丝工艺制定的依据是确保上机织造能顺利进行。由于该面料经丝采用75D/72F细旦涤纶长丝为基本原材料,其单纤维较细,通过浆丝提高丝线强力和抱合力是关键。同时该产品经丝密度大,为防止单纤维织造摩擦断裂而造成毛羽黏连缠结,致使相邻经丝黏连造成宽急经或断经,要求经丝浆膜成形好、坚韧、耐磨。在选用浆料、制定上浆工艺参数时,以改善经丝抗拉、保伸、耐磨为宗旨。

2.1.3 织造工艺

我们选用日本津田驹480型喷水织机来织造,它比较适合于生产重磅高密织物。

该产品为细旦高密织物,单丝纤维细、强度小,而织物密度大,织造时经丝需要承受更大的由张力和各种摩擦力引起的复合应力,易产生断经现象。为减少经丝断头,提高织造效率,突出织物外观风格,我们采用了“反织法”。因为该面料正面的经组织点多于纬组织点,且面料的经丝密度大,易造成开口不清。选择“反织法”开口时,上层经丝密度减小,经丝间相互摩擦减少,从而开口清晰,综框提升运动平稳,减少了断经等织疵。另外,为使面料丰满,手感柔软,我们合理调整经位置线,提高前后梁高低差,使经丝上下层张力差加大,保证布面丰满度。同时考虑到该产品加工时综框数多、开口深度大、前后综框经丝张力差异大等情况,在保证开口清晰的基础上,降低综框提升量,适当减小经丝上机张力;并推迟引纬时间,保证纬丝进梭口时有较高的清晰度,以减少拌纬、断经停台。

2.2 染整生产流程及工艺参数

根据该产品洁净功能的要求,我们选择卷染方式加工成布,使面料布面平整,经纬丝线排列紧密,单纤维间空隙小,有利于提高产品的洁净功能。

染整生产流程为:缝头接布→前处理煮炼→染色→烘干→定型→成品检验。

由于防静电高密织物选择在喷水织机上织造,浆丝所采用的浆料均为疏水性浆料,退浆较水溶性浆料困难,加上该面料经纬密度大,溶剂不容易渗透。为保证染色均匀一致,前处理煮炼是关键。我们从配料、工艺、操作着手,采用加大液碱用量,添加适量渗透剂,适当提高煮炼温度,延长煮炼时间等手段,使前处理布面清洁平整。同时为解决细旦纤维织物匀染性差的问题,染色配料时添加了匀染剂。经过不断修整,完善染整工艺,解决了经向色柳的顽症,从而保证了产品成品质量的稳定性。

3 产品技术指标

突破传统理念,优化产品规格设计,研究防静电高密洁净服面料的织造、染整生产流程,制定各工序工艺参数。

防静电高密洁净服面料的技术指标如下:

成品门幅:144 cm/142 cm

成品经密×成品纬密:83根/cm×48根/cm

成品面密度:118 g/m2

点对点电阻:达到GB 12014—2009技术要求

透气率:≥8 000 g/(m2·d),达到 GB/T 21655.1—2008技术要求

断裂强力:经向≥490 N,纬向≥390 N

耐水色牢度/级(变色、沾色)≥3~4

耐干摩擦色牢度/级(变色、沾色)≥3~4

4 结语

防静电高密洁净服面料的研制与开发,突破传统理念,优化产品规格设计,探索防静电高密洁净服面料的织造、染整生产流程,制定各工序的工艺参数。研制的产品达到了研发指标,为开发高档防静电洁净服面料积累了可靠依据。

目前国内使用的高档防静电洁净服面料几乎全部从日本、韩国等国家进口,随着高端产业的迅猛发展,对该产品的需求量将不断增加,市场前景看好。高档进口洁净服面料价格昂贵,同类产品达人民币70元/m左右,是我们研制产品的5倍左右;而该产品与国内普通洁净服面料相比,也可增加约1倍的利润。因此,该产品的研究具有良好的经济效益和社会效益。

[1]商成杰.功能纺织品[M].北京:中国纺织出版社,2006:433-435.

[2]黄晓梅,唐虹.织物抗静电性能影响因素的探讨[J].棉纺织技术,2009(7):18-21.

[3]赵华恩,李秋荣,伍建广.嵌织式抗静电织物的设计与生产[J].纺织科学研究,2002(2):16-20.

Development of antistatic dense fabric

Chen Lan (Jiangsu Provincial Textile Research Institute Co.,Ltd.)

In the basis of analyzing the requirement of special fabric used in Hi-tech filed,the design idea for antistatic dense fabric and key technical data for processing were stated in the paper.

antistatic,dense fabric,comfortable

TQ342

A

1004-7093(2011)04-0007-03

2010-09-17;修改稿:2011-03-15

陈兰,女,1963年生,高级工程师。主要从事功能性面料的研发和生产。