焊接数据的网络监控

苏宪东

(唐山松下产业机器有限公司,河北 唐山 063020)

焊接数据的网络监控

苏宪东

(唐山松下产业机器有限公司,河北 唐山 063020)

介绍了一种使用电脑监控软件实现与焊机通信的数字通信系统,该系统由焊接电源、RS232C、RS232C-LAN转换器、电脑组成。通过采集焊机的输出电压、输出电流等数据,通过监控软件可以实时了解到每台焊机的工作情况,包括焊接电流、焊接电压、短路频率、焊接时间、报警信息等重要焊接数据;另外,在此软件中还可以设置焊接规范的上、下限值。当焊接超出此规范时,系统会发出报警信息并记录到电脑中,帮助使用者进行焊接质量等的有效管理。介绍了关于焊接网络监控的应用实例。

焊接、电脑监控、网络

0 前言

在焊接领域,无论对生产加工过程、质量评定,还是科学研究,都需要有数据的支持,焊接过程非常容易受到外界条件的影响,而且和焊接作业者本身的技能密切相关,焊接质量是关系到产品质量的关键因素。因此,如何有效地取得焊接过程的数据是分析焊接质量的重要依据。

在此利用现有数字化控制焊接系统硬件平台,通过充分挖掘其接口兼容性,开发了基于串口通信的焊接数据在线采集和分析系统,通过RS232-LAN转换器能够进行网络连接,为提高焊接品质和设备维护等提供了更加有力的辅助工具,并进一步证明了数字化控制焊接系统的优势和巨大潜力。

1 网络监控系统组成

网络监控系统组成如图1所示。由图1可见,全数字电焊机和网络电脑之间使用监控软件,通过通信电缆进行通信,将焊接的过程参数实时地显示并记录在电脑中,实现焊接的网络监控管理人员可根据监控数据对焊接质量进行分析、管理,也可对焊机的使用情况、焊工的作业情况等信息进行管理。通过网络监控,焊机如出现报警等故障,焊机会及时将错误代码发送到监控电脑,因此对公司的设备维护管理有辅助作用。

监控系统组成包括:数字焊机、监控电脑以及LAN网络设备等,在焊接车间一般都具有公司独立的局域网,因此焊机接入网络非常方便,而在局域网内的所有电脑都能监控到每台焊机的工作情况。

2 网络监控的实现

2.1 下位机实现

工业设备一般设计有RS232或RS485接口作为通信接口,RS232的信号通过与地的电压级别来表示,每个信号使用一个线缆,与地线进行比较。这种接口对于低速的点到点通信很有用。例如,PC上使用的用来连接鼠标或者调制解调器的串口等,一个端口接一个设备。由于RS232的信号需要地线,限制了线缆的长度,一般为30~60 m,主要针对局部的通信[1]。

RS485使用了与RS232不同的原理。每个信号使用一对双绞线,如果把它们定为A和B,A是正电压而B是负电压时是活动信号,A是负电压而B是正电压时是不活动信号,RS485的线缆能够达到1 200 m,提供 2.5 MB/s的传输速度。RS485 可以进行多点通信,可以把多个设备连接在一起,类似于以太网。大部分的RS485系统使用主/从结构,每个从设备都有自己唯一的地址,只响应针对自己的数据包,这些数据包由主设备生成[2]。

目前,工业控制用MCU都具备串行通信接口,很方便实现RS232接口,而且价格便宜。本设计也采用RS232接口,串行通信接口通信速率等均可通过控制寄存器实现。

2.2 协议转换器

为实现网络化,每台焊机必须具有LAN接口和独立的IP地址,因焊机的控制板本身不具有此功能,为实现扩展功能,选择串口以太网协议转换器可以将传统的RS-232设备转换成具有以太网接口的设备,并连接到以太网网络上。

目前,工业设备普遍采用串口以太网协议转换器的方式接入网络[3],而且,串口以太网协议转换器有效隔离焊机和LAN网络,这样能够有效地保障网络不受焊机的电磁干扰,同时防止网络破坏型病毒对网络端口的攻击,保障焊机的运行安全性。

串口以太网协议转换器支持 TCP/IP、UDP、ARP、ICMP、TELNET等协议。多种流量控制方式,软流量控制 XON/XOFF,硬流量控制 RTS/CTS,DTR/DSR。串口数据多种分段方式:1 460字节限定/数据定界符/超时发送。电源起动后,可以自动进行网络连接。串口状态线变化时,能够智能地进行网络连接和关闭。输入/输出缓冲采用大容量的环形缓冲区机制,保证产品的全双工通信。支持虚拟串口功能(适用于Win2000/XP)。

(1)从CA-100XPF建立连接。

从CA-100XPF建立TCP/IP连接有三种方法:从终端机器发送OPEN命令到串行信道中;从终端机器通过控制线的控制连接(DTR=O或者CD=nn的设定);接通CA-100XPF电源后,系统自动连接(PW=nnT的设定)。

根据上述连接开设要求,CA-100XPF发送SYN包(连接要求包),按顺序执行开设要求。此时,没有取到对方以太网地址时,发送ARP请求得到,再发送SYN。

(2)从对方机器建立连接。

从对方机器接收SYN包时,执行开设程序。不管是什么方法,连接成功时,通过信息或者控制线来通知连接成功,使系统变成数据通信状态。CA-100XPF已经是建立连接时,不能接受其他通信对方机器的连接请求。此时,CA-100XPF发送连接拒绝信息给要求连接的机器。

(3)从CA-100XPF断开连接。

从CA-100XPF结束TCP/IP连接有两种方法:从终端机器发送QUIT命令到串行信道;从终端机器通过控制线来控制结束(DTR=O的设定时)。

CA-100XPF发送FIN包(断开请求包),执行断开连接程序。正确执行断开程序后,变为时间等待状态。时间等待是最后发行的完全减弱为止的时间,取决于网络回路的硬件要素。此时间内,不能把SYN(连接要求)发送到相同对方。

(4)从终端机器断开连接。

从对方机器接受FIN包时,也执行断开程序。并且从对方机器接受RST包(强制结束包)时,也断开连接。不管以何种方法断开连接时,都会通过信息或者控制线来通知连接变为等待连接状态。CA-100XPF数据重送的超时以及送FIN包重送超时的时候,会发送RST包,变为等待连接状态。

(5)数据的传送。

CA-100XPF处于TCP/IP连接状态时,串行信道接收除命令以外,其他数据都将封装为TCP/IP数据包来发送。TCP/IP接收数据包,把数据部分发送到串行信道中。数据传送时,因某些原因包的互换发生异常时,更改发送者的发送间隔来进行重新发送。当超过重新发送次数的设定值,也无法恢复到正常时,发送RST包,强制断开。

3 上位机数据分析系统

3.1 开发说明

本研究借助C#.net开发工具,开发了上位机的焊接数据采集分析系统,该系统主要包括三大功能:(1)在下位机配合下将采集传送上来的数据存储到磁盘中;(2)焊接数据分析辅助系统一般分析功能模块的实现,如焊接电流、焊接电压的波形图,超出规定焊接规范的焊接点等。(3)图形化直观显示和输出电压、电流分析结果等数据曲线。

下面分别对该系统的实现机理进行阐述。

MSComm(Microsoft Communications Control)是Microsoft公司提供的简化Windows下串行通信编程的ActiveX控件,它为应用程序提供了通过串行接口收发数据的简便方法。MSComm控件通过串行端口传输和接收数据,为应用程序提供串行通信功能。MSComm控件在串口编程时非常方便,程序员不必花时间去了解较为复杂的API函数,而且在VC、VB、Delphi等语言中均可使用。MSComm控件提供两种处理通信的方式:事件驱动方式(Event-driven)和查询方式。

(1)事件驱动方式:事件驱动通信是处理串行端口交互作用的一种非常有效的方法。在许多情况下,在事件发生时需要得到通知,如在串口接收缓冲区中有字符,可以利用MSComm控件的OnComm事件捕获并处理这些通信事件,OnComm事件还可以检查和处理通信错误。在编程过程中,就可以在OnComm事件处理函数中加入自己的处理代码。这种方法的优点是程序响应及时,可靠性高,在此即采用了这种方式,主要处理OnComm事件接收缓冲区数据和出错后清理缓冲区事件。

(2)查询方式:查询方式实质上还是事件驱动,但在有些情况下,这种方式显得更为便捷。在程序的每个关键功能之后,可以通过检查CommEvent属性的值来查询事件和错误。如果应用程序较小,并且是自保持的,这种方法更可取,而本研究的数据传输量大,所以没有采用这种方式。

3.2 上位机连续采样存储控制流程

整个数据采样过程受控于上位机,上位机可以灵活控制采样过程,可以只进行一次连续采样,测试通信是否正常,可以根据实际需要设置定时间隔连续自动采样。本研究根据每次连续采样 0.1~1.0 s,使用户能够集中精力观察和控制焊接过程,上位机将自动进行采样和存储,使在进行焊接试验的同时进行观察成为可能。对于上位机的数据存储问题,本研究将其按照采样顺序,依次连续存储采样点的电压、电流等焊接相关数据,最后存储采样过程中其他控制相关信息的固定约定格式存入此次连续采样文件中,文件名命名就是此次采样传输的结束时间自动生成,即文件名格式 XXXX(年)-XX(月)-XX(日)-XX(时)-XX(分)-XX(秒),这样就避免了在自动间隔采样过程中的文件覆盖问题,因为每次连续采样的时间间隔都超过0.1 s,这样在海量数据存储时也不会出现文件名重复而造成数据丢失的问题。同时为该数据文件指定特定文件名后缀,并建立该文件与采样分析软件的打开关联,只需双击该数据文件则自动调用开发的数据分析系统进行读取数据和分析显示,方便用户使用。

3.3 图形化显示

采样上传到上位机的数据除了存储以备分析使用外,最重要的一个方面就是图形化显示和输出,直观地观察波形和分析结果。目前市场上在Windows平台比较成熟的图形组件产品有MsChart、TeeChart、ProEss entials等,通过比较和应用,ProEssentials功能强大、性能好、运行稳定、使用简单,本研究使用了独立开发的波形分析器软件DA。

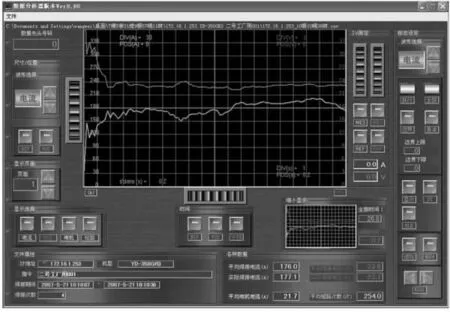

DA组件的核心以DLL的形式发布,可以工作在单机和服务器环境中,提供DLL、ActiveX、VCL、WinForm、WebForm开发接口,能够在Windows平台上的多种开发环境下使用。使用时只需在程序中引用该组件头文件即可调用,编程时设置好在程序主界面上的显示区域(见图2),并给对应子坐标曲线赋值,图形即可自动显示在指定的区域。该软件具有支持海量数据显示、实时数据快速显示、多子图显示、多样式图形显示、多曲线混合标识区别显示等众多图形控件优点;该控件可以自由选取区域放大显示局部图形,这对观察分析波形细节有重要意义,实现了一般示波器没有的任意局部图形放大功能;还具有运算显示快速、占用CPU资源少等特点,非常适合于实时图形显示;还支持图形导出以及打印输出。

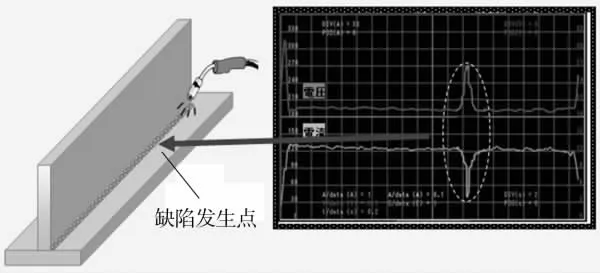

利用波形分析器软件DA可以对焊接作业进行有效地分析,特别是对长焊缝的品质分析非常有帮助。数据分析器的应用实例如图3所示。

3.4 统计分析

图2 监控软件界面

图3 数据分析器的应用实例

由于采样分析系统能够连续采集0.2s的焊接过程数据,该采样频率能反映出焊接过程的主要信息,根据此数据信息能够分析是否影响焊接质量。但是对于脉冲焊接,不能完全反映脉冲波形全过程,因此本研究进一步开发了对焊接过程数据的统计分析功能模块,以对反映焊接过程的主要特征信息进行统计分析。

因焊接时产生大量数据信息,开发的统计分析软件能够在短时间内了解整个焊接过程。采用VB6.0进行开发,VB和EXCEL同为微软公司产品,因此两者有很好的集成性能,用VB很容易开发读取EXCEL文件数据的功能。

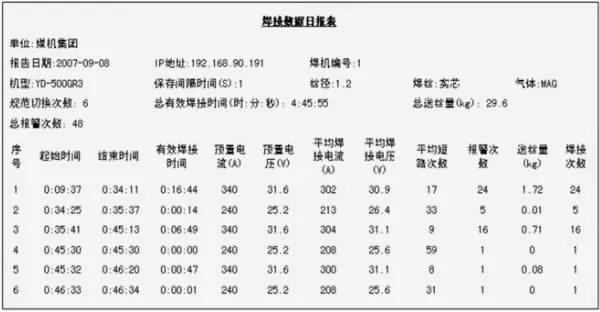

统计报表数据如图4所示,可以得出某台焊接设备在某一时段内的焊接情况:焊接电流、焊接电压、焊接时间、报警次数以及切换的焊接规范次数等具体信息,通过统计信息的内容可分析焊接工件的质量情况;也可根据统计信息对焊接工件进行针对性地探伤检验等,还可以了解掌握焊工的实际工作时间等,为安排生产提供数据参考。

4 现场应用

图5为某公司煤机生产企业的网络监控应用实例。该公司主要生产煤矿设备,产品质量关系到人的生命安全,因此公司制定了产品的焊接作业规范要求,但焊接工人往往超规范焊接作业,导致产品质量不能得到有效控制。应用了网络监控功能后,直接记录整个焊接作业过程的数据,为产品的质量控制提供了依据。

此外,焊机安装了声光报警指示器,当焊接超出规定范围时,报警器会进行声光报警,从而提示焊接工人规范焊接作业。

图4 统计报表图

图5 现场事例

5 结论

(1)实现了上位机采样分析系统对整个焊接采样系统的有效管理,将采样、传输、存储、图形化显示等过程有序配合,实现了采样系统的自动调控。

(2)充分发挥上位机运算优势,开发了电弧数据分析模块,能对焊接过程中的电弧微观、宏观信息和特征信息等进行有效分析,并可借助第三方数学工具进一步深入挖掘所采集数据中包含的有价值的电弧信息,上位机分析系统可有力地辅助解决焊接过程中的种种问题。

利用现有平台与上位机的通信功能,将焊接过程数据采集传送到上位PC机后,为焊接过程的跟踪、监控、分析等方法提供了新的平台和基础,将进一步扩展对焊接过程的认识,改善对焊接过程的控制手段和方法,进一步扩展和开发数字化焊接系统的功能,是数字化控制系统开发的优秀辅助工具。

[1]曹志锦,王永梁.基于RS-485的多机串行通信实验系统设计及应用[J].实验技术与管理,2001,1(5):9-15.

[2]邬宽明.CAN总线原理和应用系统设计[M].北京:北京航空航天大学出版社,2001.

[3]王 悦.基于RS-485/MODBUS的特种焊机通信系统[J].电焊机,2008,38(5):1-5.

Research on inspect system of welding data

SU Xian-dong

(Panasonic,Welding System(Tangshan)Co.,Ltd.,Tangshan 063020,China)

A set of inspect system controlled by computer is established,The system is based on welding power,RS232C,RS232C-LAN and computer.By this way,the welding data as welding current,welding voltage,welding times is memorize in the computer.Based those memorized data,it is easy to analyze welding process,and it is helpful to improve weld quality.Some examples about welding data inspected are introduced.

welding;inspect system controlled by computer;intranet

TG409

A

1001-2303(2011)03-0020-04

2009-11-19;

2010-11-16

苏宪东(1973—),男,河北唐山人,工程师,硕士,主要从事电焊机的设计工作。