多组分纤维混纺工艺研讨

尹 敏,邱兆宝,汪黎明

(1.青岛大学,山东 青岛 266071;2.青岛市纺织工程学会,山东青岛 266011)

多组分纤维混纺工艺研讨

尹 敏1,邱兆宝2,汪黎明1

(1.青岛大学,山东 青岛 266071;2.青岛市纺织工程学会,山东青岛 266011)

文章介绍了抗起球腈纶纤维、粘胶纤维及牛奶蛋白纤维的性能,并根据纤维的性能进行优化组合混和,阐述了多组分纤维混纺的开清棉、梳棉、并条工序的关键技术。

多组分纤维;关键技术;优化组合混和;混比精度

1 前言

纺织品正朝着原料多种化、风格多元化、功能多样化的方向发展。将两种或两种以上具有不同功能的纤维进行混纺,不仅扩大了纤维原料的资源,而且还能够改善纺织品的服用性能。

混纺纱的质量与多组分纤维间的混和均匀度及混比精度密切相关,其要求远高于传统单一纤维的纺纱工艺。多种纤维之间使用不同的混和方式可构成不同特征的纱线,使其纺织品呈现风格不同的特征。多组分纤维之间的混和方式有多种,由于混纺的不同组分纤维的性能差异可能很大,加之各组分纤维含量的不同以及纺纱方法及工艺等因素都会影响到多组分混纺纱的性能。

本文以抗起球腈纶纤维(含量55%)、粘胶纤维(含量40%)与牛奶蛋白纤维(含量5%)进行混纺为例,侧重对多组分纤维混纺的关键技术——优化组合混和与混比精度控制进行研讨。

2 原料性能与混和工艺

原料的混和方法有多种,包括包、卷、条、网、粗等。由于多组分纤维性能不同,有的差异很大或其中某一纤维混纺比较小,很难在开清棉工序进行全部棉包混和。一般情况下大多采用单一条混,但单一条混增加了管理难度,也不利于降低生产成本。为此,在稳定产品质量的前提下,可根据原料性能进行优化组合混和。

2.1 原料性能分析

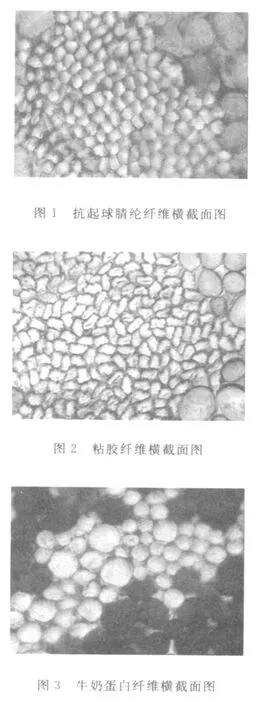

图1~图3分别为抗起球腈纶纤维、粘胶纤维与牛奶蛋白纤维横截面图。

从图1可以看出,细特抗起球腈纶纤维的横截面形态基本为圆形或腰圆形,并且具有明显孔隙或裂纹。

从图2可以看出,粘胶纤维的横截面呈不规则锯齿形,并有明显的皮芯层结构。

从图3可以看出,牛奶蛋白纤维横截面近似圆形并有海岛状的凹凸结构,并且有微小的细孔。因此,牛奶蛋白纤维本身具有良好的吸湿性和透气性,这样就有利于纤维的导电,使得纤维比电阻下降。

表1为抗起球腈纶纤维、粘胶纤维与牛奶蛋白纤维实测的主要物理指标。

表1 纤维性能与物理指标

由表1可以看出,抗起球腈纶纤维与牛奶蛋白纤维除其他指标外,断裂伸长率和回潮率比较接近。另外,牛奶蛋白纤维混纺比例小,不宜单独成卷。为此,抗起球腈纶纤维与牛奶蛋白纤维宜通过人工混和后再经开清棉处理。粘胶纤维可单独成卷。

2.2 混和工艺

由于抗起球腈纶与牛奶蛋白纤维的截面都为近圆形,特性也基本相似;而粘胶纤维的截面为不规则锯齿形,为确保纤维均匀混合及混纺比例的精确,可采用抗起球腈纶与牛奶蛋白纤维在开清棉工序混合制成生条后,再与粘胶纤维混并。混和工艺流程如下:

(1)抗起球腈纶纤维+牛奶蛋白纤维:(按比例人工混和)→A002型抓棉机→A006C型自动混棉机→A035F混开棉机→A036C型梳针式开棉机→A092A型棉箱给棉机→A076C型成卷机→A186C型梳棉机

(2)粘胶纤维:A002型抓棉机→A035F混开棉机→A036C型梳针式开棉机→A092A型棉箱给棉机→A076C型成卷机→A186F型梳棉机

(3)抗起球腈纶纤维和牛奶蛋白纤维生条:FA305C型并条机→预并条

(4)抗起球腈纶纤维和牛奶蛋白纤维的预并条+粘胶纤维生条:FA305C型并条机混一(三组分预并条)

(5)三组分预并条:FA305C型并条机混二→FA305C型并条机混三

3 混比精度控制

3.1 原料前处理工艺

由于腈纶纤维和牛奶纤维静电比较大,要进行适当加湿,加湿过程中在水中加入适量抗静电剂和柔软剂,以保证清梳工序生产的正常进行,保证半制品质量。

将抗起球腈纶纤维(A)和牛奶蛋白纤维(N)先进行人工混和,干重比例为A/N 91.5/8.5,再通过开清棉处理,生产的卷为A/N卷。A/N卷经过梳棉后,制成A/N梳棉条。为进一步保证A/N混合均匀,将A/N梳棉条在并条机进行预并,8根混合,制成A/N预并条,干定量为19.5g/5m。

将A/N 4根预并条和3根粘胶纤维(R)生条(梳棉条)混并,共混并三道,混和比例为A/R/N 55/40/5。

粘胶纤维回潮率比较大,不宜与抗起球腈纶纤维或牛奶蛋白纤维在清花工序混和,否则易造成纤维之间抱合力差,影响成纱质量。粘胶纤维梳棉生条定量为17.3g/5m。

3.2 抗起球腈纶纤维和牛奶蛋白纤维清梳工艺要点

3.2.1 开清棉序

抗起球腈纶纤维和牛奶蛋白纤维混和,采用“多梳、轻打、少打、以梳代打”的工艺原则。由于纤维细度细,单纤强力低,刚性小,易损伤,易扭结,采用该工艺原则可减少纤维损伤,防止纤维扭结形成棉结。抓棉机要最大限度地降低小车速度,使抓棉机达到少抓勤抓,提高运行效率的目的;各清棉机械中尘棒间隔距调至最小,打手与尘棒间的隔距偏大掌握,以防止纤维过度损伤,打手采用梳针式,速度偏小掌握。棉卷定量采用轻定量,以减轻梳棉针布的梳理负担,使两种纤维得到充分梳理。成卷采用自调匀整装置,以提高棉卷均匀度。

开清棉工序主要工艺参数:棉卷定量387g/m;A036C打手速度420rpm;A076C打手速度390rpm;棉卷罗拉速度12rpm。棉卷纵向不匀率控制在1.3%以内。

3.2.2 梳棉工序

采用“轻定量、慢速度、紧隔距”的工艺原则。针对纤维细度小的特点,梳棉工序易产生棉结、疵点,纤维易断裂、充塞针齿等问题,锡林宜采用梳理细号纤维的针布,可有效提高超细纤维的伸直度,改善条干不匀,降低棉结杂质。

梳棉工序主要工艺参数:生条定量 17.3g/5m;刺辊速度 850rpm;锡林速度 335rpm;道夫速度15rpm;盖板速度85mm/min。生条条干不匀率控制在16%以内。

3.3 多组分纤维并条混和工艺要点

为保证配比,抗起球腈纶纤维和牛奶蛋白纤维混和后的梳棉生条通过预并和粘胶纤维的梳棉生条进行三道条混,采取主要措施如下:

并条工序是确保成纱混纺比正确和混合均匀的关键工序。采用“稳握持,强控制,均匀牵伸”的工艺原则。因纤维细,单位截面中纤维根数多,纤维间摩擦力大,牵伸力增大,因此需加大罗拉压力,同时并条隔距应稍放大,避免纤维间因作用力过大牵伸不开,并条采用三道并合,头、二并采用大后牵伸,三并选用小后牵伸,这样可以使纤维有良好的伸直平行度,减少纱条重量不匀,使熟条有良好的条干均匀度。

混比精度控制要综合考虑多方面的因素,特别是要控制好开清棉、梳棉、并条的制成率。

并条主要工艺参数:熟条定量为15.3g/5m;质量不匀率控制在1.0%以内,条干不匀率控制在18%以内。

4 结语

4.1 多组分纤维混纺时,在保证产品质量的前提下,应尽可能降低生产成本,根据纤维的性能,在开清棉工序进行优化组合混和。

4.2 多组分纤维混纺的关键技术是混和均匀、混比精确,应重点控制开清棉、梳棉、并条工序生熟条定量。混和均匀要有提前量,要充分考虑纤维性能的最佳结合点。

[1]吕恒正.多组分混纺纱生产中的混和问题[J].上海纺织科技,2005,11(33):44—46.

[2]吴湘济等.牛奶蛋白纤维/棉/Modal混纺纱纺纱关键技术[J].上海纺织科技,2010,4(38):31—33.

[3]罗东义,杨恩萍,黄建春.多组分新型功能纱线的研制与开发[J].山东纺织科技,2003,44(1):12—14.

Discussion about Multi-composition Fibre Blended Spinning Process

Yi Min1,Qiu Zhaobao2,Wang Liming1

(1.Qingdao University,Qingdao 266071,China;2.Textile Engineering Institute of Qingdao,Qingdao 266011,China)

Properties of anti-pill acrylic fibre,viscose fibre and milk protein fibre were introduced.The above three kinds of fibres were mixed through the integration of their properties.Key technologies of spinning multi-composition yarn were elaborated from the aspects of opening and cleaning,carding and drawing process.

multi-composition fibre;key technology;optimized combination of mixing;precision of mixing ratio

TS 104.5+2

:B

:1009-3028(2011)02-0015-03

2011-01-25

尹 敏(1986—),女,山东东营人,硕士研究生。