复合材料制件拐角部位超声检测技术

何方成,王 铮,史丽军

(北京航空材料研究院,北京100095)

复合材料制件拐角部位超声检测技术

何方成,王 铮,史丽军

(北京航空材料研究院,北京100095)

复合材料在航空、航天等领域应用不断增加,制件的结构形式越来越复杂,在很多复杂结构中存在拐角部位,这些拐角部位的检测给无损检测带来困难。通过对资料的分析和试验,介绍了解决复合材料制件复杂结构拐角部位无损检测的方案和思路,并对比分析了各种检测方法的优缺点,认为超声相控阵技术在未来复合材料拐角部位无损检测上具有比较好的应用前景。

复合材料;拐角;超声检测;超声相控阵检测

随着科学技术的进步,新材料、新结构在航空工业领域的应用不断增加,炭纤维、玻璃纤维等纤维增强树脂基复合材料由于其可设计性强、耐疲劳性能好、耐腐蚀、便于整体成型等特点,已被广泛应用于飞机结构的制造,在新型飞机结构中所占比重不断增加。同时,为满足结构设计和降低复合材料制造成本的需要,越来越多的帽型和整体成型结构被使用。这些复杂复合材料结构的使用在提高产品性能的同时,也给相应的无损检测技术提出了更高的要求。目前对于平板件和大曲率复合材料制件的无损检测方法相对较为成熟,而采用一次固化整体成型和RTM等技术制作的复杂形状制件,普遍存在拐角部位,不利于缺陷的检测、定量和定位,给检测带来很大的困难。同时拐角大多是应力集中部位,对缺陷的容忍度较小,且在制造过程中容易出现缺陷,因此对拐角部位的质量控制非常重要[1]。为保证复合材料制件的使用安全,提供可靠的拐角部位无损检测方法是十分必要的。

1 复合材料拐角部位的检测难点

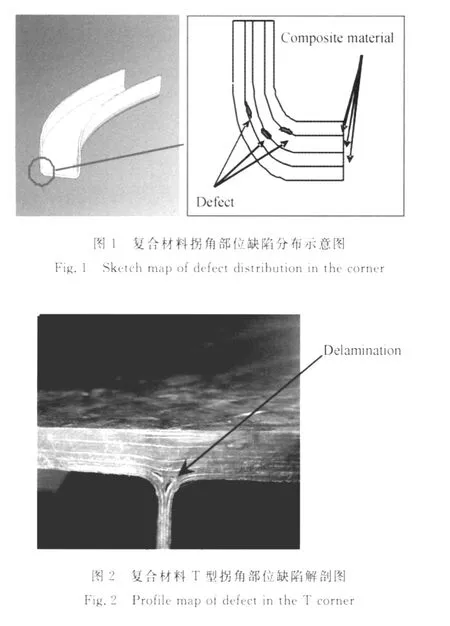

根据复合材料的成型工艺特点,其拐角部位缺陷类型主要有分层、孔隙和夹杂等,缺陷取向多沿层间分布,超声检测是最适宜的检测方法。由于形状和空间尺寸的影响,对于拐角部位进行超声检测存在一些难题:1)拐角部位曲率小,宽度窄,不利于超声探头的耦合;2)不能保证拐角各部位的入射声束都与该部位表面垂直,影响检测灵敏度;3)不能准确地对缺陷大小进行评定;4)对位于空腔内的拐角部位,人手无法触及,必须借助工装才能使探头到达进行检测,常出现信号不稳定或不好判断是否是缺陷的情况。典型复合材料拐角部位缺陷分布示意图见图1。图2是实际 T型结构拐角部位的缺陷解剖图。

2 复合材料拐角检测方法

随着复合材料结构设计方对拐角要求的不断提高,对拐角的无损检测的要求也越来越高,不仅需要对开放的拐角进行检测,还要对空腔的拐角进行检测,同时要求无损检测提供拐角内缺陷的性质、大小和位置等信息。针对复合材料制件拐角部位的检测难点和检测要求,目前国内外通常使用的检测方案主要有常规超声检测、阵列探头超声检测和超声相控阵检测三种方法。

2.1 常规超声检测

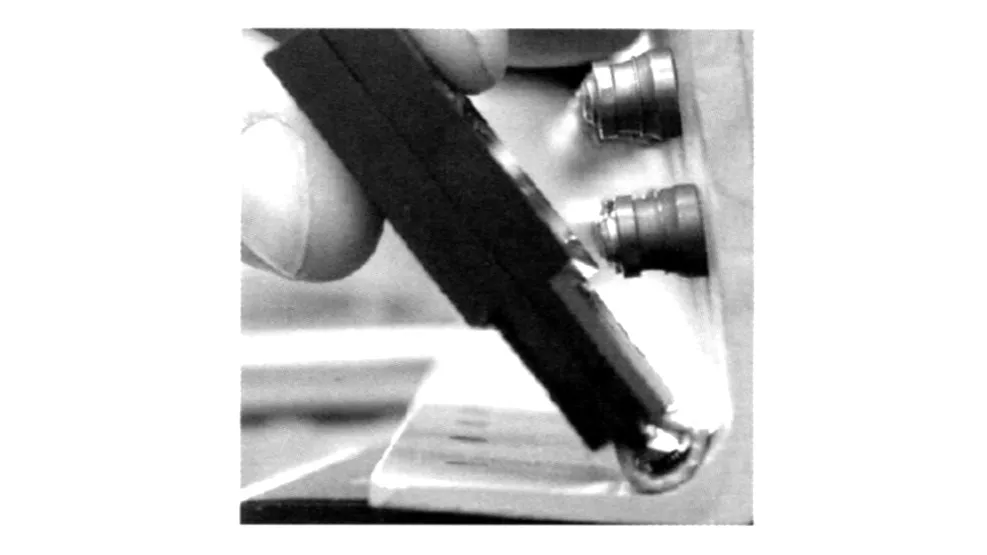

(1)接触式脉冲反射法[2]

这种检测方法是通过加工特定形状的楔块或软膜通过液体耦合使探头与拐角接触[2](见图3),保证声束有效进入被检件,解决了探头与拐角的耦合问题,从拐角一侧实施反射法检测。其优点是单一探头检测,结构简单,检测成本低,操作容易,对人员素质要求不高,通过设计小尺寸探头和工装可以对开放的内外拐角实施检测。缺点是不同尺寸的拐角需设计不同规格的楔块,存在一定的检测盲区。

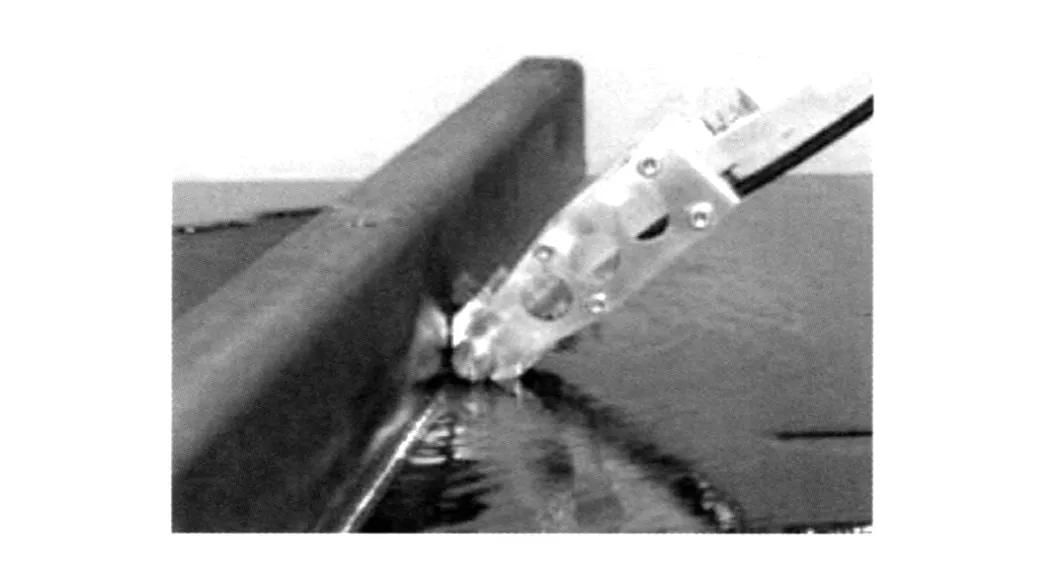

(2)喷水式脉冲反射法[3]

这种检测方法是通过设计加工特定形状的喷嘴楔块使探头与拐角接触[3](见图4),通过喷水保证声束从拐角一侧有效进入被检件实施反射法检测。其优点是可以实现对开放的内外拐角实施检测,对不同尺寸的拐角适应性较好,通过探头结构设计可以实现空腔结构内拐角的检测。缺点是喷水的楔块设计和制作较为复杂,存在一定的检测盲区。

图3 直接接触式脉冲反射法Fig.3 Ultrasonic testing contact with film

图4 喷水式脉冲反射法Fig.4 Ultrasonic testing contact with water

(3) 喷水式穿透法[3、5]

这种检测方法是通过设计加工两个特定的喷水探头[4](见图5),调整两个探头的位置,确保拐角一侧探头发出的声波通过喷出的水柱穿透被检件后被另一侧探头接收,通过监控接收信号的衰减程度来评价制件的好坏。其优点是没有检测盲区,可以实现对开放的内外拐角实施检测,对不同尺寸的拐角适应性较好。缺点是喷水探头设计和制作较为复杂,操作较复杂,对人员素质要求较高。

图5 喷水式穿透法Fig.5 Ultrasonic testing penetrated with water

综合上述拐角的常规超声检测方法,主要借助简单工装在拐角部位实现超声波反射或穿透检测,多为手动检测,由于探头声束截面小,检测的范围窄,对拐角部位尤其是曲面较大的拐角进行检测时,需要调节探头角度,使入射声束与拐角不同曲率部位垂直进行多次扫查,或沿拐角圆弧面进行扫查[2](图6),检测效率低;探头与被检件不同曲率部位的垂直度需要靠人为调节,准确性低;由于探头晶片直径小,探头稍有晃动声波就不能有效的进入被检件中,耦合不稳定对缺陷的定位和定量不准确。

图6 常规超声检测扫查方式Fig.6 Scan mode for ultrasonic contract with probe

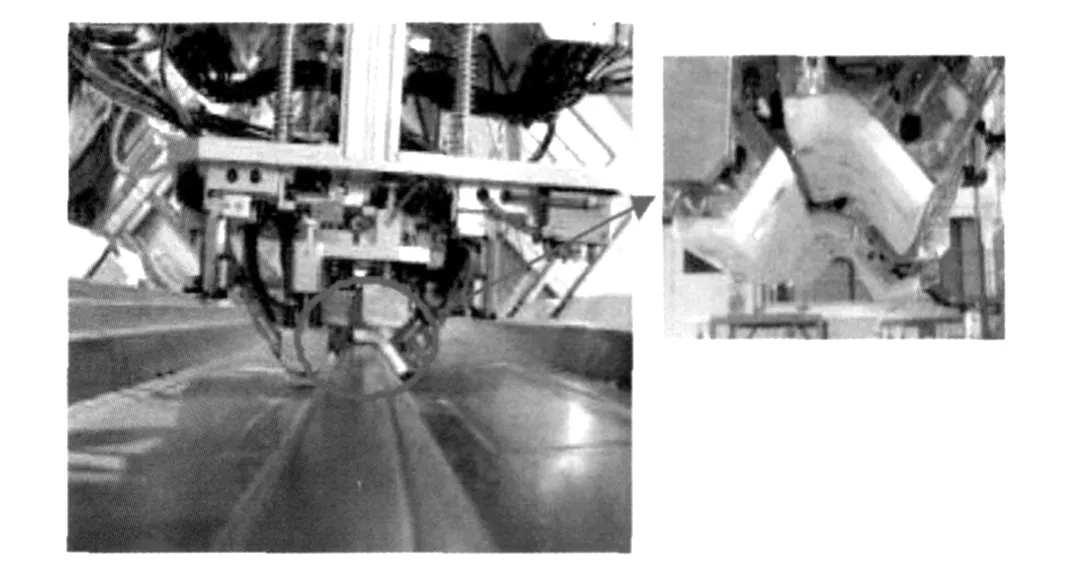

2.2 阵列探头超声检测

阵列探头超声检测是采用多个探头形成探头阵列,通过多通道超声仪器同时激发探头进行超声检测的方法。对于拐角检测,可根据拐角的尺寸特点,在拐角截面的不同部位布置多个超声探头,形成与拐角部位曲率相近的探头阵列,使各探头声束之间存在一定相互交叉覆盖,并保持拐角各部位的声束垂直入射,通过水浸或喷水耦合,运动整个探头阵列一次扫查即可完成整个拐角的检测,获得缺陷在拐角的分布信息(见图7)。该种方法的优点是能够实现自动化检测并可实现拐角缺陷的超声A,C成像扫描,检测结果稳定,效率高。但阵列探头的布置和机械系统较复杂,且每种规格的探头阵列只能适应相应规格的拐角检测,对开放的拐角容易实施检测,适用性有一定的局限,探头的通道多,对仪器和软件的要求较高,使得检测成本较高。

2.3 超声相控阵检测

近年来发展起来的超声相控阵检测技术是一种新型超声检测技术。其核心硬件由超声相控阵仪和相控阵探头组成。相控阵探头由多个晶片组成,每个晶片可以单独发射、接收超声波声束。通过软件控制超声相控阵仪激发探头各晶片发射、接收超声波,实现声束的聚焦和偏转[5]。使原来常规超声需要移动探头完成的扫查,在一定范围内可以通过各晶片声束的电子扫描完成,根据被检件的形状和检测要求,设计不同形状的探头和声束扫描计划,可以实现对复杂零件部位的检测[6-9]。对于拐角部位,同一个相控阵探头可以通过更换楔块实现对一定尺寸范围的拐角检测,包括内拐角和外拐角[10]。目前已有公司可以生产多种拐角相控阵探头和楔块(见图8)。

图7 曲面阵列探头超声检测Fig.7 Ultrasonic test with bent array probe

图8 拐角相控阵探头Fig.8 Phased array probe for testing corner

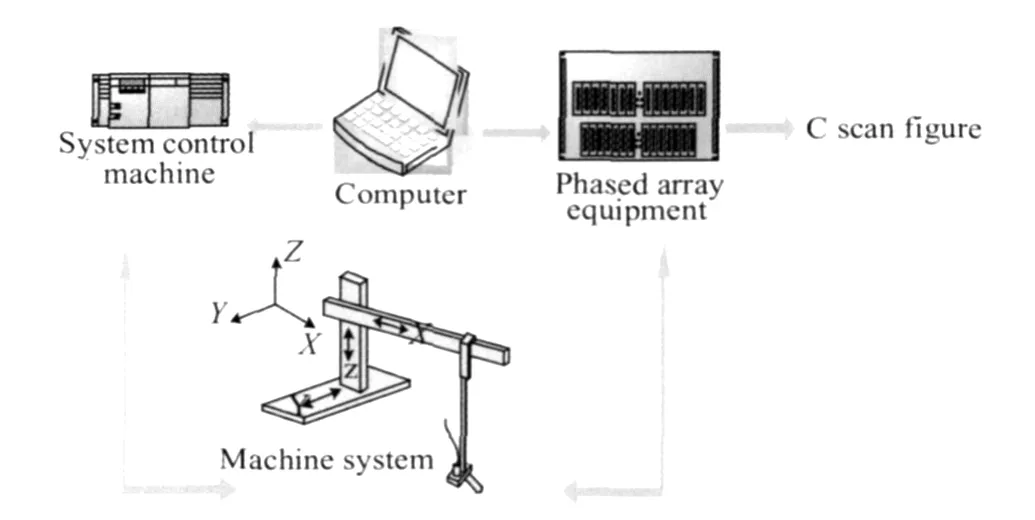

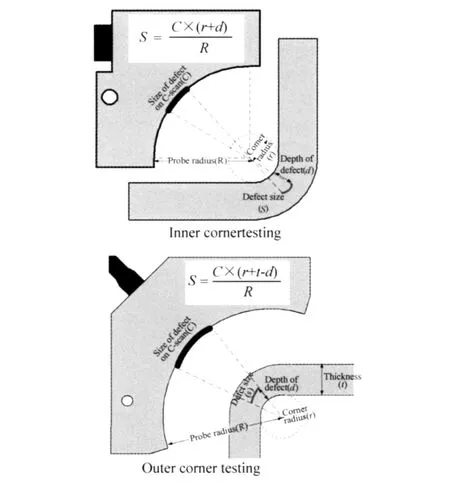

使用相控阵技术检测复合材料拐角,可通过设计适合典型拐角尺寸的超声相控阵探头,保证声束在拐角每个部位与平面检测一样直接入射,并与相控阵仪器组成检测系统以实现拐角缺陷的可视化检测(见图9)。拐角检测与平面检测最大的不同是对缺陷大小的评定方法,由于拐角带有曲率,对其中缺陷的评定需要考虑拐角曲率半径,相控阵探头曲率半径,被检件厚度,缺陷所在深度和拐角检测方式(外拐角还是内拐角),图10给出了相控阵探头检测内、外拐角时,对内部缺陷大小的换算方法[11]。

图9 拐角超声相控阵检测系统Fig.9 Phased array testing system used for the corner

图10 相控阵检测内、外拐角中缺陷换算示意图Fig.10 Sketch map of computing defect size in the inner and outer corner using phased array technology

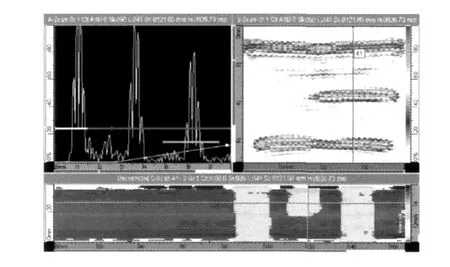

采用相控阵检测技术对复合材料拐角部位进行检测的优点:1)针对被检件拐角部位设计的相控阵探头可以很好地实现探头与被检件的耦合问题;2)通过图像计算可准确测量缺陷大小;3)可以实现一次多角度扫查,对不同部位及取向的缺陷均有垂直入射的声束对其进行检测,保证检测的均匀性和可靠性;4)可以同时进行A扫描波形、B扫描图像、C扫描图像显示,实现拐角的可视化检测[11](见图11);5)一种探头能够适应一定尺寸范围的拐角检测。缺点是相控阵仪器和探头比较昂贵,对使用人员要求高,相控阵探头组件尺寸大,不利于对空腔结构内拐角实施检测。

图11 拐角超声检测A,B,C扫描图Fig.11 Inspection results on a composite corner sample with A-scans,B-scans,C-scans

3 几种拐角检测方法的比较

综合上述介绍的三种常用拐角超声检测方法,从适用范围、定量、复杂程度等方面对比见表1。对于定量精度、检测效率要求不高的开放拐角检测,比较容易实现的是接触式反射法;对于定量精度、检测效率要求不高的开放式或空腔式拐角,推荐使用喷水式反射法,同时兼顾考虑开放式拐角的检测;对于深度方向缺陷检测盲区要求高,定量精度、检测效率要求不高的开放拐角检测,可以使用喷水式穿透法检测;对于同规格大批量开放式拐角检测,采用阵列探头超声检测,通过高投入实现高效检测;兼顾考虑开放式和空腔式拐角的检测,同时对缺陷在拐角分布的信息要求准确的情况,可以通过高投入用几种规格相控阵探头,实现覆盖一定尺寸范围的拐角检测。

表1 不同拐角检测方法的比较Table 1 Comparison with different testing technique for the corner

4 结束语

研究复合材料拐角部位的检测技术,对保障复合材料制件的质量,保证飞机安全具有重要意义。拐角部位由于其特殊的结构特性,采用常规手工超声检测方法存在灵敏度不稳定、人为因素影响大、检测效率低等问题,超声探头阵列检测拐角部位存在探头组件复杂、尺寸大,探头调整困难,不适合对空腔结构拐角的检测等缺点。采用相控阵检测技术对复合材料制件拐角结构进行检测,具有灵敏度稳定,适用性强,成像直观,人为因素影响小,检测效率高等优点,具有很好的应用前景。

[1] ROACH D,WAL KINGTON P.Use of focused pulse-echo ultrasonic for nondestructive inspection of thick carbon-carbon structures[J].Insight-Non-Destructive Testing and Condition Monitoring,2006,48(12):743-750.

[2] GRIPP S,MARTY P,UNGERER D.Advances in industrial testing machines for the automated inspection of aerospace components[A].2ndInternational Symposium on NDT in Aerospace 2010[C/OL].[2011-1-30].http://www.ndt-aerospace.com.

[3] FORSYTH D,GEHLEN M,GUTHRIE J.The air force nondestructive inspection improvement program[A].2010 ATA NDT Forum[C/OL].[2011-1-28].http://www.airlines.org/SafetyOps/ EM/ Documents/2010%20NDT% 208%20Air%20Force%20NDT%20Inspection%20 Improvement.pdf.

[4] IGCAR E,ACOUSTORAPHY K.Acousto-Optical(AO)ultrasonics&its applications[A].International Workshop on Imaging NDE[C/OL].[2010-12-30].http://www.igcar.ernet.in/events/inde2007/INDE%20presentations/Dr.D.S.Dulay-Acoustography.pdf.

[5] 美国无损检测学会.美国无损检测手册超声卷(上册)[M].美国无损检测手册译审委员会译.上海:世界图书出版公司,1996.

[6] RAU E,GRAUVOGL E,MANZKE H.Ultrasonic phased array testing of complex aircraft structures[A].ECNDT(2006)[C/OL].[2010-12-20].http://www.ndt.net/article/ecndt2006/doc/Tu.1.1.2.pdf.

[7] LAMARRE A,DUBE N.Feasibility study of ultrasonic inspection of turbine blade root using phased array probes[J].Non-Destructive Testing and Condition Monitoring,2000,42(9):586-589.

[8] KRAMB A.Use of phased array ultrasonics for automated aerospace testing applications[J].Materials Evaluation,2007,65(26):67-73.

[9] HUANGJ,QUE W,J IN J.A parametric study of beam steering for ultrasonic linear phased array transducer[J].Russian Journal of Nondestructive Testing,2004,40(4):254-259.

[10] ITHURRALDE G,EADS C.Advanced Functions of PAUT(Phased Arrays for Ultrasound Testing)in Aeronautics[A].ECNDT(2006)[C/OL].[2010-12-20].http://www.ndt.net/article/ecndt2006/doc/Tu.1.1.3.pdf.

[11] HABEMEHL J,LAMARRE A.Ultrasonic phased array tools for composite inspection during maintenance and manufacturing[A].17th World Conference on Nondestructive Testing[C/OL].[2010-1-30].http://www.ndt.net/article/wcndt2008/papers/116.pdf.

Ultrasonic Testing Technique for the Inspection of Defects in the Corner of Composites

HE Fang-cheng,WAN G Zheng,SHI Li-jun

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Composite material is using in the fields of aviation and aerospace more and more widely.The structure of the composite material is becoming more and more complexly.Corner is one of the complex structures in the composite material parts.Such structure brings new question and challenge for nondestructive testing.Some NDT methods to solve the problem of testing the corner of the composites are introduced in this article,based on the information at home and abroad.The advantage and shortcoming of all kinds of NDT methods for the corner of composites are analyzed.The ultrasonic phased array technology is recommended that can be widely used in the future for testing the corner of composites.

composite;corner;ultrasonic test;ultrasonic phased array

TB5

A

1001-4381(2011)07-0080-05

2011-01-05;

2011-05-05

何方成(1971—),男,高级工程师,从事航空材料及制件的无损检测研究工作,联系地址:北京81信箱6分箱(100095),E-mail:fangcheng.he@biam.ac.cn