食品中油脂提取及过氧化值检测方法的优化

张 淼,李 博,*,钱 平

(1.中国农业大学食品科学与营养工程学院,北京100083; 2.北京总后勤军需装备研究所,北京100010)

食品中油脂提取及过氧化值检测方法的优化

张 淼1,李 博1,*,钱 平2

(1.中国农业大学食品科学与营养工程学院,北京100083; 2.北京总后勤军需装备研究所,北京100010)

以耐贮面包为原料,分别对食品中油脂提取和过氧化值检测方法进行单因素优化。实验以GB2003为基础,选取石油醚添加量,旋蒸时间,干燥时间为影响油脂提取的主要因素,选取油脂取样量,有机溶剂比例和体积,饱和碘化钾添加量,反应时间,蒸馏水添加量,淀粉指示剂浓度和滴定溶液浓度为影响过氧化值检测精度因素,依次进行优化。结果表明,样品中油脂最佳提取条件为:添加石油醚体积为面包质量的1.2倍(mL/g),提取14~18h,用旋转蒸发器旋蒸15min,在50℃鼓风干燥箱中挥发石油醚1h得油脂样本;过氧化值检测的最佳条件为:取油脂3.00~5.00g,加入三氯甲烷与冰乙酸溶液(V∶V=2∶3)30mL,饱和碘化钾1.5mL,暗处反应3min,加入蒸馏水80mL,10g/L淀粉指示剂1mL,用0.002mol/L硫代硫酸钠标液滴定。此条件下,提取得到的油脂较纯,过氧化值检测灵敏度提高,最低检测值为0.001g/100g,精密度较好。

油脂,过氧化值,滴定法

1 材料与方法

1.1 材料与仪器

耐贮面包 由北京总后勤部军需装备研究所提供,70g/袋;石油醚、三氯甲烷、冰乙酸、异辛烷、碘化钾、硫代硫酸钠、可溶性淀粉 以上试剂均为分析纯。

YS-04型小型高速粉碎机 北京燕山正德机械设备有限公司;DL-101-1型电热鼓风干燥箱; RE-52型旋转蒸发器;SH2-III型循环水真空泵 上海亚荣生化仪器厂。

1.2 实验方法

1.2.1 油脂的提取 每次取面包样品4袋(约280g),用粉碎机打成粉末状,置于1L锥形瓶中,加入定量石油醚,摇匀,使其充分混合。浸泡过夜(14~18h),将面包和石油醚混合液全部倒入抽滤瓶中进行抽滤10~15min后,取上层清液在50℃旋转蒸发15min,减压回收溶剂,得到油脂,备用。

1.2.2 过氧化值的检测 准确称取2.00~3.00g油脂,置于250mL具塞碘瓶中,加入 30mL三氯甲烷-冰乙酸混合液(2∶3,V/V),使样品充分溶解,加入1.0mL饱和碘化钾,紧密盖好瓶盖,并轻摇0.5min,置暗处3min,取出加100mL水,摇匀,至淡黄色时,加1mL淀粉指示剂,立即用硫代硫酸钠标液滴定(0.002mol/L)至蓝色消失[7],计算过氧化物含量,以100g脂肪中含有过氧化值X(%)表示。

X(%)=(V1-V2)×C×0.1269/m ×100%

式中:X-样品的过氧化值(g/100g);V1-样品消耗硫代硫酸钠标准滴定溶液体积(mL);V2-试剂空白消耗硫代硫酸钠标准滴定溶液体积(mL);C-硫代硫酸钠标准滴定溶液浓度(mol/L);m-油脂质量(g)。

1.2.3 实验方案

1.2.3.1 油脂的提取 以1.2.1中油脂提取方法为基础,依次对石油醚添加量,旋蒸时间,干燥时间进行单因素优化实验,每次实验3个平行,取平均值。

1.2.3.2 过氧化值的检测 以1.2.2中过氧化值检测方法为基础,依次对油脂添加量,三氯甲烷-冰乙酸的比例和添加量,饱和碘化钾添加量,溶液反应时间,蒸馏水添加量,淀粉指示剂浓度和硫代硫酸钠溶液浓度进行单因素优化实验,每次实验3个平行,取平均值。

1.2.4 数据统计分析 实验中相关数据,运用Excel进行标准偏差和变异系数的计算,并用SPSS软件进行方差分析(ANOVA)。

2 结果与分析

2.1 油脂的提取

2.1.1 石油醚添加量 定量称取面包粉末,分别加入体积(mL)为面包质量(g)0.8、1.2、1.6、2倍的石油醚,其它条件同1.2.1,提取油脂。

由图1可知,当石油醚添加体积为面包质量的0.8倍时,由于浸泡不充分,面包中油脂溶解不完全,提取率很低,当石油醚添加量增加到面包质量的1.2倍时,面包中油脂充分溶解,油脂提取率高达39.56%,显著增加(P<0.05),继续增加石油醚的量,提取率变化不大,因此,确定石油醚的最佳添加量为样品质量的1.2倍(mL/g)。

图1 石油醚添加量对油脂提取率的影响

2.1.2 旋蒸和干燥时间 定量称取面包粉末,加入面包质量(g)1.2倍体积(mL)的石油醚,分别旋蒸10、15、20min,其它条件同1.2.1,提取油脂。确定最佳旋蒸时间后,在此时间下,将旋蒸后的油脂分别置于50℃的电热鼓风干燥箱内挥发石油醚0、0.5、1、1.5、2、2.5h,其它条件同1.2.1。

由图2可知,随旋蒸时间的延长,提取的油脂质量逐渐减小。当旋蒸10min时,油脂质量最大,这是由于溶液中还有部分残留的石油醚未完全挥发,油脂纯度低,当旋蒸15min后,油脂质量显著减小,此时石油醚挥发较完全,油脂纯度提高,继续增加旋蒸时间油脂质量无显著性减小(P<0.05),因此,确定最佳旋蒸时间为15min。

图2 旋蒸时间对油脂质量的影响

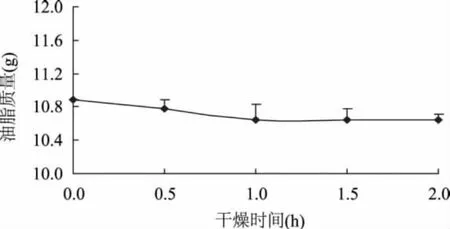

由图3可知,随着干燥时间的延长,石油醚进一步挥发,提取的油脂质量逐渐减小,未经干燥的与经过一定时间干燥后得到的油脂质量间存在显著性差异(P<0.05),而干燥1h后,油脂质量不再显著减小,表明石油醚已挥发较完全,此时得到的油脂纯度进一步提高了,因此,确定最佳干燥时间为1h。

图3 干燥时间对油脂质量的影响

综上所述,油脂的最佳提取条件为:添加石油醚体积为面包质量的1.2倍(mL/g),提取14~18h,然后用旋转蒸发器旋蒸15min,在50℃鼓风干燥箱中挥发石油醚1h,此条件下石油醚挥发较完全,提取得到的油脂纯度高,这为我们优化过氧化值的检测方法提供了重要的前提条件。

2.2 过氧化值的检测

2.2.1 油脂的溶解

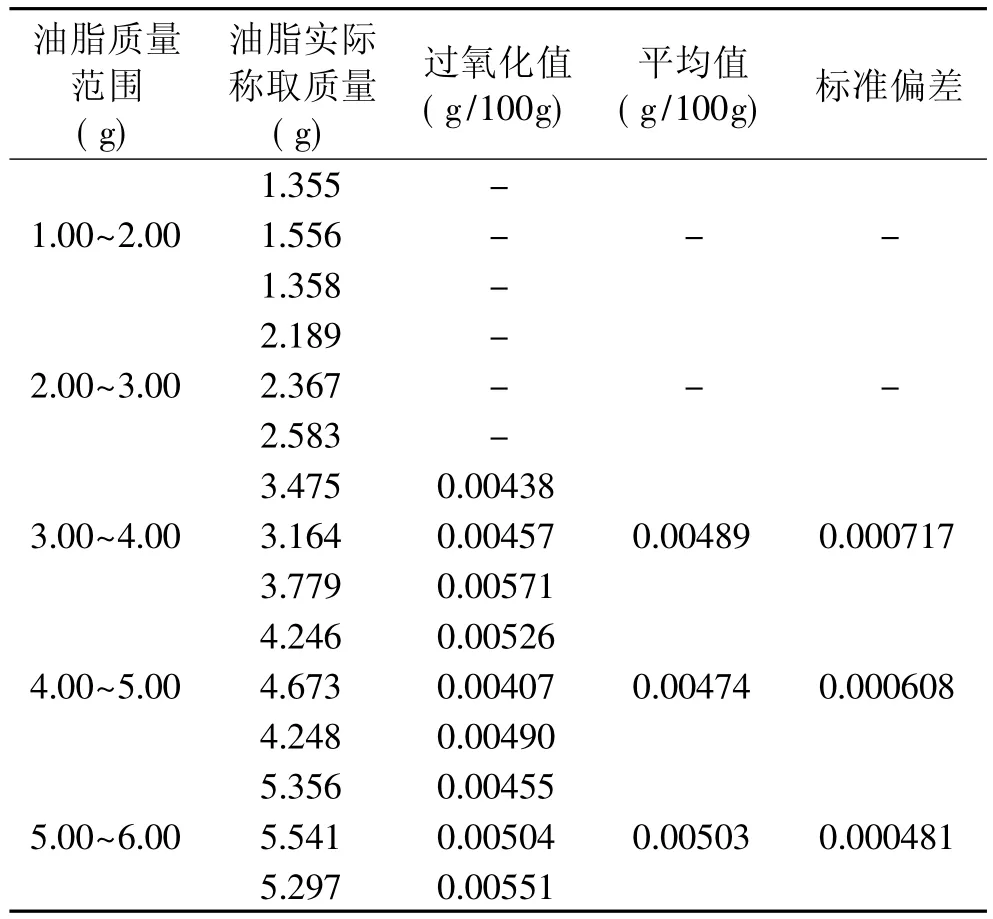

2.2.1.1 油脂添加量 分别称取不同质量的油脂按1.2.2进行检测。实验结果如表1所示,当油脂量小于3.00g时,检测不到过氧化值;当油脂质量大于3.00g时,过氧化值可以被检出,且随着油脂添加量的增加,标准偏差逐渐减小,由 0.000717降低到0.000481;因此,综合样品成本,最终确定油脂添加量为3.00~5.00g,而且氧化程度越低,油脂添加量应越大。

表1 取样量对过氧化值检测的影响

2.2.1.2 三氯甲烷与冰乙酸的添加比例和体积 准确称取3.00~5.00g油脂,置于250mL碘瓶中,加入30mL三氯甲烷-冰乙酸混合液,使样品充分溶解。三氯甲烷-冰乙酸混合液分别按1∶1,2∶3,1∶2(V/V)的比例制备,其他条件同1.2.2,测定过氧化值。确定三氯甲烷与冰乙酸的添加比例后,改变溶剂的添加量(分别添加30,50,70mL),其他条件同1.2.2,测定过氧化值。

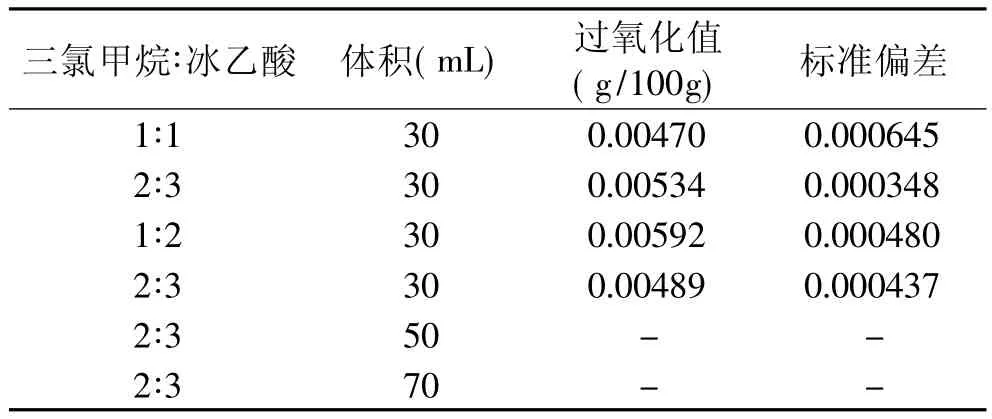

由表2可知,添加30mL溶剂时,随着溶剂中三氯甲烷与冰乙酸的比例逐渐减小,即冰乙酸含量逐渐增大,过氧化值逐渐增大,这是由于酸性且有氧存在的条件下,碘离子极易被氧化,故过氧化值偏大,与已有研究结果一致[8],当三氯甲烷和冰乙酸的比例为2∶3时,标准偏差最小为0.000348,因此,确定三氯甲烷与冰乙酸的最佳添加比例为2∶3。溶剂比例为2∶3时,当添加30mL时过氧化值可以被检出,而溶剂添加量大于30mL时,由于体系被稀释程度较大,显色反应不明显,检测不出过氧化值,因此,确定三氯甲烷∶冰乙酸溶剂最佳添加量为30mL。

2.2.2 饱和碘化钾添加量和混合液氧化反应时间按上述最佳实验条件进行实验。分别添加1.0、1.5、2.0mL饱和碘化钾,其他条件同1.2.2,测定过氧化值。确定饱和碘化钾添加量后,将混合液分别于暗处静置1、2、3、4min,其它条件同1.2.2,测定过氧化值。

表2 三氯甲烷与冰乙酸添加比例和体积对过氧化值检测的影响

结果表明,加入1.0mL饱和碘化钾时理论上足以反应,而当添加饱和碘化钾1.5mL时,标准偏差较小,这可能是由于饱和碘化钾添加量增加,混合溶液更充分,反应更完全,因此,确定饱和碘化钾最佳添加量为1.5mL。

由图4可知,随着反应时间延长,过氧化值逐渐增大。反应时间小于2min时,由于氧化反应进行不完全,过氧化值很低;当反应3~4min范围内,过氧化值无显著增大,较稳定,表明此范围内氧化反应比较完全;当反应时间大于4min时,由于油脂与空气中的氧气接触,促进了氧化还原反应,使过氧化值显著增大(P<0.05)。同时,反应3min时测定的过氧化值标准偏差较小,因此,确定最佳反应时间为3min。

图4 反应时间对过氧化值检测的影响

2.2.3 溶液的滴定

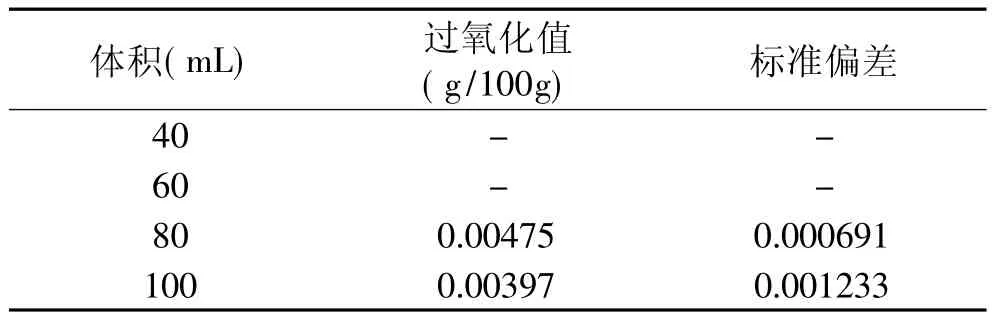

2.2.3.1 蒸馏水添加量 按上述最佳实验条件进行实验,分别加入蒸馏水40、60、80、100mL,其它条件同1.2.2,测定过氧化值。由表3可知,当蒸馏水体积小于80mL时,体系显色现象不明显,可能是由于油脂本身带有一定的黄色,稀释程度不足以将黄色掩盖,且蒸馏水添加量过大,标准偏差增大,因此,确定蒸馏水最佳添加量为80mL。

表3 蒸馏水添加量对过氧化值检测的影响

2.2.3.2 淀粉指示剂浓度 按上述最佳实验条件进行实验,分别加入1mL不同浓度的淀粉指示剂:10、15、20g/L,测定过氧化值。结果表明,淀粉指示剂浓度对过氧化值影响不大,10g/L足以显色,因此,确定淀粉指示剂最佳浓度为10g/L。

表4 精密度实验结果

2.2.3.3 硫代硫酸钠标准溶液浓度 按上述最佳实验条件进行实验,分别用0.002、0.005、0.01mol/L的硫代硫酸钠标准进行滴定。结果表明,随着硫代硫酸钠溶液浓度增加,过氧化值逐渐增加,同时标准偏差也相应增大,这是由于对于任何一种滴定量本身就很小的实验体系,滴定液浓度越小,检测精度越高。因此,确定硫代硫酸钠滴定溶液的最佳浓度是0.002mol/L。

综上所述,优化后我们确定的过氧化值检测条件为:油脂取样量3.00~5.00g之间,加入三氯甲烷与冰乙酸混合溶液(V∶V=2∶3)30mL,添加1.5mL饱和碘化钾,暗处反应3min,加入蒸馏水80mL,取1mL,10g/L的淀粉指示剂,硫代硫酸钠溶液浓度为0.002mol/L。

2.3 不同检测方法碘单质最低检出量的比较

滴定法测定过氧化值的原理是利用油脂中过氧化物与碘化钾作用,生成单质碘,在酸性条件下,淀粉遇碘显蓝色,用硫代硫酸钠溶液滴定将单质碘还原为碘离子直至蓝色消失。由于不同的过氧化值检测标准,体系中溶剂的种类和体积等条件不同,发生显色反应时碘单质的最低含量也不同,这就导致检测灵敏度之间的差异。

我们通过向GB2003,GB2005和优化后的检测方法三种反应体系中分别添加不同质量的碘单质,测定发生显色反应时的最低碘单质量。结果表明3种方法碘单质的最低检出量分别为:0.070、0.040、0.026g。由此可见优化后的过氧化值检测方法灵敏度较其它两种方法有所提高。

2.4 精密度实验

选择五种过氧化值不同的含油脂类食品,分别按照GB2003、GB2005和优化后的方法提取油脂,测定过氧化值,取6次结果的平均值,计算变异系数。

如表4中显示,优化后的方法过氧化值最低检测值为0.001g/100g,GB2003最低检测值为0.002g/100g,GB2005的最低检测值偏大为0.03g/100g,因此,优化后的方法的检测灵敏度明显高于另外两种。此外,相同被测物质,GB2003的变异系数范围为9.7%~33.8%,GB2005的变异系数为31.2%,而优化后的方法变异系数范围为8.0%~14.1%。实验表明,优化后的油脂提取和过氧化值检测方法灵敏度高,精密度较好,实用性强,尤其适用于氧化程度较小的食品中油脂的检测。

3 结论

对食品中油脂的提取和过氧化值检测条件进行单因素优化。结果表明样品中油脂的最佳提取条件为:添加石油醚体积为面包质量的1.2倍(mL/g),提取时间为14~18h,然后用旋转蒸发器旋蒸15min,在50℃鼓风干燥箱中挥发石油醚1h得油脂样本;过氧化值检测的最佳条件为:取油脂3.00~5.00g,加入三氯甲烷与冰乙酸溶液(V∶V=2∶3)30mL,饱和碘化钾1.5mL,暗处反应3min,加入蒸馏水80mL,10g/L淀粉指示剂1mL,用0.002mol/L硫代硫酸钠标准溶液滴定。并通过测定不同食品样品的过氧化值,验证了优化后的方法油脂提取纯度有所提高,过氧化值检测灵敏度较高,精密度较好,尤其适用于氧化程度较低的食品,具有重要的实际意义。

[1]徐芳,卢立新.油脂氧化机理及含油脂食品抗氧化包装研究进展[J].包装工程,2008,29(6):23-26.

[2]赵新淮,张娜,王琳.油脂过氧化值的碘量测定法比较研究[J].中国油脂,2003,28(4):60-62.

[3]支红波,韩永生.含油脂食品货架寿命研究方法[J].中国包装工业,2005(11):72-74.

[4]张蕾,许雪琦,等.去皮椒盐油炸花生货架寿命的研究[J].包装工程,1998,19(4):17-19.

[5]李彭,向红,何锦风.军用快餐米饭货架寿命加速实验研究[J].包装工程,2007,28(6):33-36.

[6]韩玉莲.油脂氧化常用检测方法及其评价[J].中国食品卫生杂志,1994,6(1):57-60.

[7]张一凡,文明宇,李晓宇,等.影响油脂中过氧化值测定因素[J].食品科技,2008(10):112-113.

[8]郑永裕.油脂过氧化值测定影响因素的实验研究[J].漳州职业记住学院学报,2006,8(3):27-30.

[9]何英.油脂过氧化值测定方法的比较[J].粮食储藏,2000,29(1):45-47.

Optimization for extraction of oil and the determination of peroxide value

ZHANG Miao1,LI Bo1,*,QIAN Ping2

(1.China Agricultural University,College of Food Science&Nutritional Engineering,Beijing 100083,China; 2.The Quartermaster Research of the General Logistics,Beijing 100010,China)

Experiments were designed to improve the detection sensitivity of peroxide value.The conditions of extraction of oil and the determination of peroxide value such as oil quantity,ratio and volume of the organic solvent,the amount of saturated potassium iodide,reaction time,volume of distilled water were optimized sequently.The results indicated that the optimum conditions of the extraction of oil were as follows:the ratio of petroleum ether volume and bread quantity of 1.2(mL/g),reduced pressure distillation of 15min,drying of 1h at 50℃;the optimum conditions of the detection of peroxide value were as follows:oil of 3.00~5.00g,the ratio of chloroform and glacial acetic acid of 2∶3,volume of 30mL,saturated potassium iodide of 1.5mL,reaction time of 3min,distilled water of 80mL,10g/L starch indicator of 1mL,sodium hyposulphite standard solution of 0.002mol/L. Under the optimum conditions,the extraction rate of oil was raised,the detection sensitivity of peroxide value was improved,the detection limit was 0.001g/100g.The method was high sensitive and precision.

oil;peroxide value;titration method

TS207.3

A

1002-0306(2011)12-0497-05

油脂是组成食品的主要化学成分之一,在高温、光照及长期贮存等条件下极易发生氧化酸败,造成感官、风味下降等不良反应,以至于缩短货架期,降低食品的营养价值,甚至对人体健康产生危害[1]。过氧化值是一种指示油脂氧化酸败程度的关键指标,具有重要意义。首先,在我国食品卫生标准中对食用油脂及含油脂的加工食品的过氧化值具有明确的要求和限制,是食品卫生监督、检测时的一个常规分析[2];同时,过氧化值常被用来研究预测富含油脂食品的货架期[3-5]。测定过氧化值的方法一般有硫氰酸铁法、碘量法、高压液相色谱法等,其中最为常用的是碘量法,包括滴定法和比色法[6]。对于不同种类的样本,不同方法检测灵敏度不同,如检测同批次压缩干粮的过氧化值时,比色法无法检出,滴定法效果却较好;而检测同批次耐贮面包的过氧化值时,两种方法均未能检出。因此,为了进一步提高过氧化值检测的灵敏度,增强检测精度,实验以GB2003为参照,对提取油脂和过氧化值检测(包括油脂取样量,有机溶剂比例和体积,饱和碘化钾添加量,反应时间,蒸馏水添加量,淀粉指示剂浓度和滴定溶液浓度)的具体条件进行单因素优化[7-9]。

2010-12-22 *通讯联系人

张淼(1988-),女,硕士,研究方向:食品货架期预测技术。

——硫代硫酸钠