大采高综放开采顶煤运移规律的数值模拟研究

祝凌甫,闫少宏

(1.天地科技股份有限公司开采设计事业部,北京 100013;2.天地科技股份有限公司,北京 100013)

大采高综放开采顶煤运移规律的数值模拟研究

祝凌甫1,闫少宏2

(1.天地科技股份有限公司开采设计事业部,北京 100013;2.天地科技股份有限公司,北京 100013)

采用 FALC3D软件模拟研究了塔山煤矿 8105工作面在不同采高、不同支护强度下顶煤水平、垂直位移与距煤壁距离间的变化规律。模拟结果表明采高加大顶煤始动点前移、位移量增加,有利于顶煤的破碎;加大支架支护强度对下位顶煤位移量影响较大,有利于下位顶煤的破碎。

大采高综放开采;顶煤位移;采高;支护强度

大采高综放开采是随着我国综放开采技术的深入发展与采煤机装备高可靠性、高强度发展而结合起来的针对特厚煤层的一种新型高产高效综放开采方法。目前已在我国特厚煤层中实践应用,其顶煤的位移与顶板的活动规律的研究仍处于探索阶段[1]。本文基于“十一五”国家科技支撑计划项目,以大同塔山煤矿为工程背景,运用 FALC3D软件对不同采高、不同支护强度 2个因素对顶煤运移规律进行了研究,得出了一些认识。

1 模型的建立与节点位移监测

1.1 工作面地质条件

计算模型以大同煤矿集团大唐塔山煤矿 8105综放工作面地质条件为计算基础。该矿地质条件为:埋深 347.1~448.3m,平均煤厚 14.81m,设计采高 4.5m,放煤高度 10.31m。

1.2 计算模型的建立

根据弹性力学中的圣维南定理得出,采动影响上覆岩层范围大约为采厚的 3~5倍,因此本模型建立了 11层,总厚度为 76.71m,走向长度为200m,上覆岩层中没有建立的岩层用等效载荷代替。各层的厚度根据 8105工作面综合钻孔柱状图确定。

1.3 计算模型中岩层系数的确定

模型建立后不断调整煤岩的物理力学参数,使模型开挖后初次来压步距以及周期来压步距与现场实测吻合,通过类比分析工作面实测矿压数据从而确定煤岩的物理力学参数[2],计算参数如表 1。

表1 煤岩体物理力学参数

1.4 节点位移的监测

模型建立好以后,为了使监测的顶煤位移量更加真实,在模型推进 50m (如图 1)、顶煤充分垮落后开始进行位移量的监测。选取距煤壁 30m的煤层作为研究对象,监测其 6m煤层 (下位顶煤)、10m煤层 (中位顶煤)、14m煤层 (上位顶煤)单元体节点的水平、垂直位移量。在开始监测时工作面每推进 1m保存 1个模型记录 1次位移量,将 2次推进的位移量差值作为工作面每米推进顶煤的位移量。具体监测方案见表 2。

图1 工作面推进 50m后顶煤破坏情况

表2 顶煤位移监测方案

2 模拟结果分析

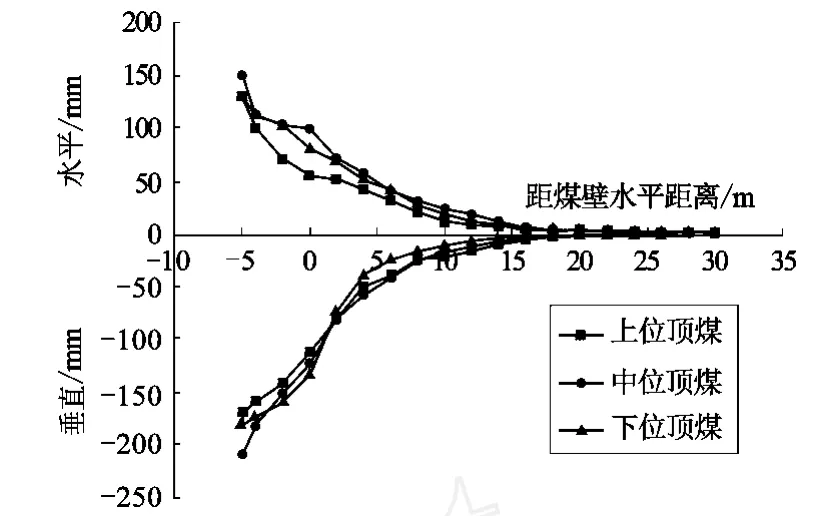

2.1 相同支护强度不同采高顶煤位移分析

不同的割煤高度对顶煤的破坏情况以及位移量有重要影响,本论文模拟了支护强度 1.4MPa时,3.5m,4m,4.5m和 5m,4种不同采高情况下相同位置的顶煤位移分布。图 2~图 5分别是采高3.5m,4m,4.5m及 5m时顶煤的水平与垂直位移量。从图中可以看出相同采高时,各层位顶煤始动点基本相同,顶煤首先产生的是水平位移。随着工作面往前推进,顶煤的水平位移、垂直位移均发生增加,水平位移增加量较为缓和,垂直位移在距煤壁 5m时普遍出现激增加的现象,从模拟的应力云图中可以看出工作面前方 5m左右正好是支承压力峰值区域,顶煤在此区域较为破碎。从总体上看,水平位移之和小于垂直位移之和,水平位移之和约占垂直位移之和的 75%左右。以往现场实测的顶煤位移数据一般来说,上位顶煤位移量大于中位及下位顶煤位移量[3],本论文中模拟的大采高综放工作面,模拟结果上位顶煤位移量反而最小,说明顶煤过厚导致上位顶煤破碎不够充分;下位顶煤虽然破碎最为充分,但由于可活动空间小所以位移量也不大;中位顶煤位移量最大,说明中位顶煤活动空间较大且在支架反复支撑与工作面前方支撑压力共同作用下破碎较为充分。

图2 3.5m采高水平与垂直位移量

图3 4m采高水平与垂直位移量

图4 4.5m采高水平与垂直位移量

图5 5m采高水平与垂直位移量

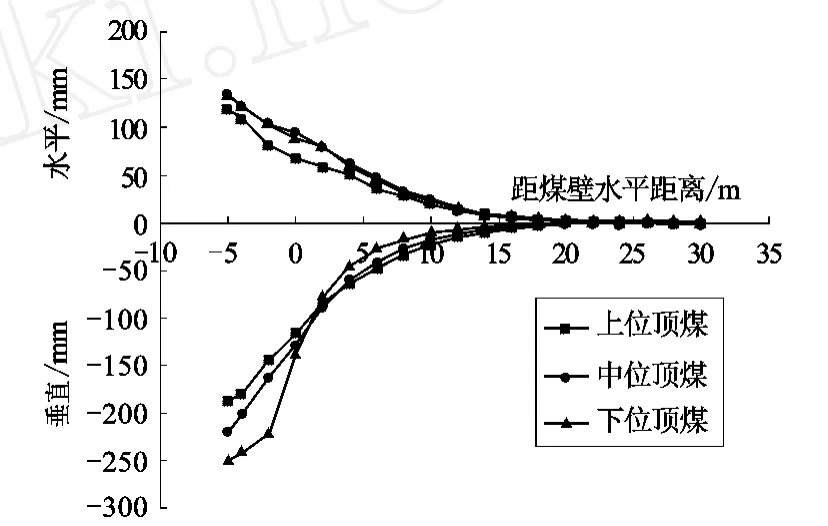

为了得出不同采高下相同层位顶煤的运移规律,将不同采高相同层位的顶煤水平与垂直位移量绘成图像,如图 6~图 8。从图中可以看出随着采高的增加,顶煤的始动点提前,其中采高 4.5m,5m时始动点约距煤壁 20m,采高 3.5m,4m时始动点距煤壁约 15m。加大采高后相同层位的顶煤水平位移量增加较为明显,而垂直位移量基本相同,因此采高的增加对顶煤水平位移影响较为显著。

图6 不同采高下位顶煤水平与垂直位移量

图7 不同采高中位顶煤水平与垂直位移量

图8 不同采高上位顶煤水平与垂直位移量

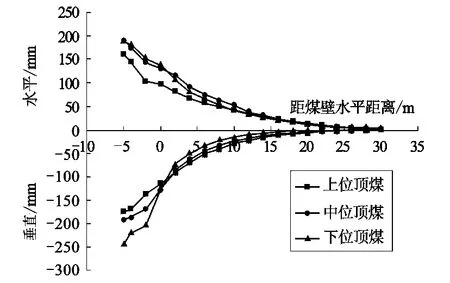

2.2 相同采高不同支护强度顶煤位移分析

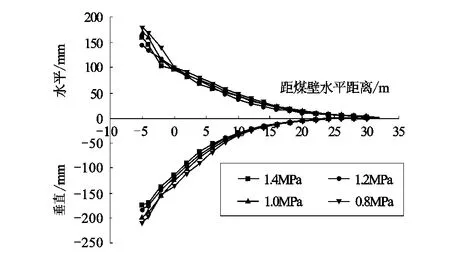

支架作为顶煤的直接承载机构,其支护强度的大小对顶煤位移量大小、顶煤的破碎程度有着重要的影响。为了研究不同支护强度对顶煤位移量大小的影响情况,作者模拟了 5m采高时在 0.8MPa,1.0MPa,1.2MPa及 1.4MPa时 4种支护强度下,各层位顶煤的位移分布。

模拟结果如图 9~图 11,从图中可以看出,随着支护强度的增大,下位顶煤位移量有所增加,而中位与上位顶煤位移量变化不明显,说明支架的支撑力对 1~2m范围内的顶煤作用较为明显,对中上位顶煤作用不明显。

图9 不同支护强度下位顶煤水平与垂直位移量

图10 不同支护强度中位顶煤水平与垂直位移量

图11 不同支护强度上位顶煤水平与垂直位移量

3 结论

通过模拟得出以下结论:

(1)各层位顶煤从始动点至放煤口,水平位移量与垂直位移量不断增大,垂直位移量之和大于水平位移量。

(2)加大采高顶煤始动点前移,水平位移量增加,有利于顶煤的破碎,提高工作面采出率。

(3)大采高综放工作面由于顶煤厚,导致上位顶煤位移量小于下位顶煤位移量、小于中位顶煤位移量。

(4)提高支架的支护强度下位顶煤位移量有所增加,中位与上位顶煤位移量变化不明显,因此,提高支护强度有利于下位顶煤的破碎。

[1]毛德兵 .大采高综放开采顶煤冒放性及煤壁稳定性研究[D].煤炭科学研究总院,2010.

[2]高明中 .FLAC在放顶煤开采顶煤变形与移动特征研究中的应用 [J].湘潭矿业学院学报,2003,18(2):9-12.

[3]闫少宏,富 强 .综放开采顶煤顶板活动规律的研究与应用[M].北京:煤炭工业出版社,2003.

[责任编辑;王兴库 ]

Numerical Simulation of Top-coal Movement Rule in Fully-mechanized Caving Mining with Large Mining Height

ZHU Ling-fu1,YAN Shao-hong2

(1.Coal Mining&Designing Department,Tiandi Science&Technology Co.,Ltd,Beijing 100013,China;2.Tiandi Science&Technology Co.,Ltd,Beijing 100013,China)

FLAC3Dwas applied to researching horizontal and vertical displacement of top-coal varied with distance to coal wall under different mining height and different supporting density in 8105 mining face of Tashan Colliery.Results showed that with mining height increased first movement place of top-coal advanced and its displacement added.Increasing supporting density would add displacement of lower top-coal,which was good for crack of top-coal.

fully mechanized caving mining with large mining height;displacement of top-coal;mining height;supporting density

TD823.4 9

A

1006-6225(2011)01-0011-03

2010-11-18

“十一五”国家科技支撑计划项目 “特厚煤层大采高综放开采成套技术与装备研发”:大采高综放开采技术标准体系研究(2008BAB36B11);大采高综放开采工艺技术研究 (2008BAB36B01)

祝凌甫 (1984-),男,四川乐山人,在读硕士,主要从事矿山压力与岩层控制研究。