下分层综采工作面两巷超前与端头液压支架的研制与应用

刘忠远,李兴庆

(上海大屯能源股份有限公司龙东煤矿,上海 221613)

下分层综采工作面两巷超前与端头液压支架的研制与应用

刘忠远,李兴庆

(上海大屯能源股份有限公司龙东煤矿,上海 221613)

介绍了国内下分层综采工作面端头及超前支护状况以及存在的问题,通过调研、方案设计、结构设计、受力分析、理论计算、矿压分析、加工制造,完成了下分层综采工作面两巷超前与端头液压支架的研制及现场应用,取得了较好的经济和社会效益。该配套装备既适应下分层综采工作面,也适应普通综采工作面,具有较好的推广应用前景。

下分层;综采工作面;超前支护;端头支护;液压支架

Development and Application of Advanced and Terminal Powered Support for Lower Slice Mining

1 国内综采两巷超前支护及端头支护技术现状

我国探索工作面两巷的超前机械化支护手段仅仅经历了 5~8a的时间,虽然采矿界始终重视长壁工作面两巷超前支护及端头支护,但是受矿井开采条件千差万别的影响,采取机械化支护方式的难度较大,目前应用最广的仍然是单体液压支柱支护。国内现有的成套产品适应上分层综采或综放工作面,但还没有适应下分层综采工作面的成熟产品。

2 下分层综采面两巷及端头支护现状及存在问题

下分层综采工作面顶板为再生顶板,两巷无法采用锚网索支护,多为矿用工字钢架棚支护,工作面端头采用单体液压支柱配合双销梁或∏梁作为工作面上下出口抬棚,超前采用单体液压支柱配合铰接顶梁支护。采用此种支护形式,工作面端头顶板暴露面积大、矿压显现明显,一直是顶板事故的高发区域。初撑力低、支护强度低,端头维护时间长,维护工作量大,出口回收钢梁时间长,钢梁的复用率低 (不到 30%),钢梁丢失率高,工人劳动强度大,维护占用人员多 (3~4人),安全性差,同时影响工作面生产能力的提高。

3 下分层综采面超前及端头液压支架的研制

3.1 超前液压支架的主要参数和结构特点

工作面两巷超前支护一直是个难题,随着工作面的推进,超前支护段的巷道受工作面采动影响,再生顶板和煤壁出现裂隙。因此,巷道超前液压支架,既要保证足够的支护强度,机巷又要满足与转载机、破碎机的配套关系,能方便地实现设备间的相互拉移,还要具备安全性和可靠性,同时还要考虑巷道内足够的安全行人空间。

3.1.1 超前液压支架主要技术参数

主要技术参数见表 1。

表1 超前液压支架主要技术参数

3.1.2 超前液压支架结构特点

超前液压支架 2架 1组,单架 2根立柱,分段铰接顶梁和底座,以便交替支撑顶板、交替移架。每架由顶梁、底座、四连杆结构和立柱组成,四连杆对整个支架起到了保持前后和侧向稳定的作用,使支架形成稳定结构。支架前后之间,顶梁通过可伸缩的箱式梁连接,底座之间通过推移千斤顶连接。横向的两架之间,顶梁通过防倒千斤顶和连接件连接,运输巷内转载机中置式布置。两巷各装 4组 8架,满足作业规程规定的超前支护长度。

顶梁结构 支架的顶梁长 3.7m,两个柱窝分别位于顶梁两端,顶梁的中后部下方设有防倒千斤顶耳座。前后两架的顶梁之间通过一个 2.3m长的箱式伸缩梁连接。

掩护梁及四连杆机构 与一般液压支架基本相同,但与支架主体一样,采用窄体结构。主要作用是保持支架纵向、横向稳定性。

底座结构 超前液压支架的底座是一个类似船形的整体结构,以达到便于支架在前后底座之间的推移千斤顶作用下推拉行走的目的。

推移机构 推移机构由 2部分组成,连接前后两架底座之间的推移千斤顶和连接前后两架顶梁之间的伸缩梁。支架行走时,前面的一架先降架,至顶梁脱离顶板时即可,操作推移千斤顶将其向前推移 1个步距,再进行升架,至其支护顶板;然后后面的一架再降架,也是当支架顶梁脱离顶板时,操作推移千斤顶将其拉移 1个步距。

超前液压支架的优点 支架单架形成支撑掩护式,支撑能力强,工作阻力大;立柱分布位置合理,受力好,稳定性好;支架单架长度短,运输安装方便,设伸缩梁铰接连接,对巷道起伏变化适应性强;单架支架宽度 450mm,支架占用空间小,有利于巷道狭小空间、设备布置和安全行人。3.2 端头液压支架的主要参数和结构特点

工作面两端头部位是巷道和工作面的交岔点,随着工作面的推进,该处顶板空顶面积大。工作面机头加上输送机机头、转载机尾汇集于此,空间被占用,不利于出口支护、设备布置和行人。在机头此处设端头支架,必须既要保证足够的支护强度,又要很好地满足与输送机和转载机的配套关系,又能方便地实现设备间的相互拉移,同时还要具备安全性和可靠性。

3.2.1 端头液压支架主要技术参数

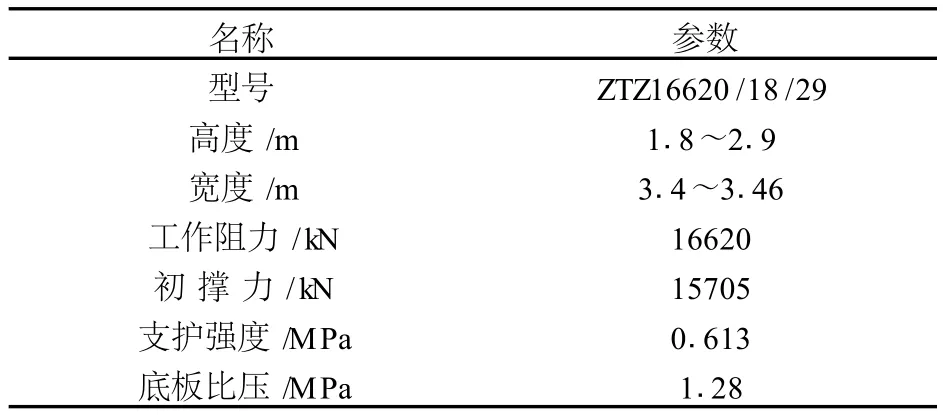

主要技术参数见表 2。

表2 端头液压支架主要技术参数

3.2.2 端头液压支架结构特点

支架形式为 2架 1组中直式,以便交替支撑顶板、交替移架。每一架由 3节组成,最后一节是一架支撑掩护式支架,掩护梁、四连杆对整个支架起到了保持前后和侧向稳定的作用,同时与采空区隔离,维持了足够的后部空间。中间的一节是单排立柱支撑的支架,与最后一节连接,形成稳定结构,并在第 1,2两排立柱之间形成较大的空间,可容纳输送机机头与转载机进行搭接。最前一节为一个铰接顶梁结构,内设伸缩梁,可实现与其巷道超前液压支架顶梁搭接。转载机布置在端头支架之间,输送机与转载机、端头支架均不连接,给于一定的自由度,便于运输机上窜下滑时互不干涉。支架底座的最前面是一个推移座,与转载机刚性连接,设有 4个推移千斤顶,实现转载与端头支架的推移。总之,端头支架的主要结构采用了 2架 1组、分段铰接顶梁和底座、单架 3排 6根立柱、转载机中置的形式。

顶梁结构 端头支架的顶梁由 3节铰接组成,既方便了支架下井运输,又可更好地适应巷道顶板的起伏变化。最前一节顶梁为长度 1.5m的铰接顶梁,结构灵活,以避免移架时顶梁与顶板干涉。两架端头支架的顶梁之间设置了防倒 (拉紧)千斤顶,可以调节两架顶梁的间距,防止支架倾倒。靠下帮的一架顶梁设置了合叶式侧护板,支护下帮煤壁,保护行人的安全。

底座结构 端头支架的底座由 2节组成,便于下井运输和适应底板起伏。工作面输送机机头置于前面一节底座上,尽可能提供足够大的空间。

推移机构 支架底座整体长 11m、顶梁长 8m、净宽度 3.4m,重量 67t,一组支架总重量 134t。如此大的设备如果不能很好地解决推移问题,将无法使用。结合矿与其配套的运输机和转载机,设计了特殊的支架推移系统。

端头液压支架的优点只有一套四连杆机构,结构简单,有效空间大,各设备之间互不干涉;立柱分布位置合理,受力好,稳定性强;支架工作阻力大,在满足所需支护强度的同时,顶梁和底座的支护面积大,对巷道顶、底板的适应和控制能力强;支架的推移与转载机推移协调一致,保证了工作面设备的推进度。

4 超前及端头液压支架现场应用

ZT2×5000/15/30型超前液压支架和ZTZ16620/18/29端头液压支架在龙东矿 7142下分层工作面进行工业性试验。为保证工业试验的安全生产和顺利进行,制定了地面组装试运转、井下运输、安装、操作维护等一系列规程、规定。

食醋酿造中需要加入大量的填充料,它的作用在于疏松醋醅、储存大量空气和空气流通。填充料的存在为醋酸菌细胞的生长提供了吸附载体,为醋酸菌提供了好氧发酵的环境。所以,填充料要求接触面积大,其纤维质具有适当的硬度及惰性。常用的填充料有:谷糠、高粱秸秆、玉米秸秆、玉米芯、多空玻璃纤维等。

4.1 端头支架地面组装调试、井下运输及安装

(1)端头液压支架入井前在矿综采车间进行了三机配套、并完成联合试运转。根据巷道断面,转载机的布置,工作面输送机机头位置以及与过渡支架、工作面支架的衔接关系等进行了地面配套,以保证井下安装顺利和使用。

(2)因端头支架尺寸大,重量大,下井前将支架分解运输,工作面再装配。

(3)井下安装时,首先加固端头工字钢金属支架,要充分注意转载机与工作面输送机的机头位置等配套设备的相互关系。安好第 1架之后及时接通油管,将支架升起支撑顶板;再安装第 2架。安装第 2架时,同时将转载机的机尾部分安装进去,安装转载机和工作面输送机后,便可确定工作面排头支架 (即过渡支架)位置,各环节必须把握好。

4.2 巷道超前液压支架地面、井下运输及安装

(1)地面运输应采用整架运输,将支架的伸缩梁收回并锁定,将支架降至最低位置。

(2)在矿井提升、运输能力和巷道通过能力允许的情况下,应尽可能整体运输,以缩短总的拆装时间,提高安装质量。

(3)在井下先安装端头支架,然后安装工作面输送机,再安装工作面支架,最后安装两巷超前液压支架。

(1)加强培训。对管理干部、技术人员和操作维护人员,进行技术培训,要求了解端头及过渡支架结构、性能,熟悉和掌握操作、维护技能,经考核合格,才能操作。

(2)建立健全规章制度。包括设备管理制度、操作和维修制度、交接班制度、事故分析追查制度。

(3)井下更换、检修液压元件,要求将浮煤、浮矸、杂物清洗干净,阀组要保证其良好的性能。

4.4 工业性现场试验

7142下工作面地面标高 34.11~35.24m,工作面标高为 -181.68~-222.44m,走向长度 1069~1164m (2个切眼,期间进行一次大小面对接),倾向长度 80.5~174.5m,煤层平均厚度为 2.6m。倾角 2~10°,工作面回采储量 736.3kt。直接顶为上分层回采冒落后形成的再生顶板,岩性为粉砂岩、泥岩。

工作面初采时面长 80.5m,安装 ZY5200/16/33型支架 54架,上出口安装了 2架去掉尾梁的ZF3200/16/26轻放液压支架。工作面推进 90m后在机头方向进行大小对接,面长为 174.5m,增加ZY5200/16/33型支架 62架,工作面共计 116架,在工作面下端头安装 1组 ZTZ16620/18/29端头液压支架,两巷各安装 4组 ZT2×5000/15/30型超前液压支架。

工作面上下巷支护采用 11号矿用工字钢架设梯形棚支护。运输巷上下净宽分别为 3.9m,4.7m,棚距 600mm;回风巷上下净宽分别为3.2m,4.0m,棚距 700mm,净高均为 2.4m。

采煤方法为走向长壁后退式采煤方法,全部垮落法处理顶板。采煤机在工作面中部斜切进刀,沿再生顶板割煤,截深 600mm,往返 1次进 1刀,割煤时,采煤机前滚筒割顶煤、后滚筒割底煤。采煤机螺旋滚筒配合工作面 SGZ-764/630刮板输送机装煤。采用追机带压移架,及时支护顶板。

4.5 工作面回采情况

7142下分层工作面于 2009年 5月 1日试采,至 2010年 3月底结束 (与其他工作面配采期间,该工作面一个半班生产),工作面实际累计生产原煤约 800kt。正常生产时采取三班作业,早班上半班检修,下半班生产,其余两班均为生产班。坚持正规循环作业,圆班出煤 10刀,早班 2刀,中夜班各出煤 4刀。出口的维护时间每刀煤比过去减少约 20min,每天多出煤 1刀。工作面最高日产5000t,最高月产 125kt。

端头及超前液压支架支架的使用,改变了原出口回收钢梁的工序,出口回料位置由原来的采空区侧改为在超前与端头支架间进行。钢梁的回收复用率由原来的不到 30%提高到 100%,丢失率为 0。

端头出口端头液压支架、超前液压支架支护强度比用单体支护强度大大增强,安全可靠性大大提高,出口、两巷超前支护段的压力显现明显下降。两巷回收的钢梁变形量非常小,直接在井下整形后即转入下一个接续 7144工作面使用,大大降低了支护成本,提高了经济效益。

5 综采下分层使用端头及超前液压支架的优点

增强了出口支护强度,提高了安全可靠性 下分层出口支护使用抬棚,支护强度低,金属支架容易变形弯曲。因抬棚与金属支架直接接触,抬棚容易整体滑动,安全可靠性差。出口使用端头支架后,避免了工作面机头、机尾使用的抬棚支护强度低、容易整体滑动的现象,大大提高了出口的支护强度,安全可靠性显著增强。

大大减少巷道挖底及维护工作量 采用铰接梁配合单体超前支护,由于支护强度低,矿压现象明显,巷道变形量大,出口高度、宽度经常不能满足正常生产要求,需要大量挖底。使用超前以及端头液压支架后,支护强度大大提高,巷道挖底量较原来大大减少,节约了劳动力,出口支护质量得到了保证,也避免因支护造成的顶板事故。

缩短了循环作业时间,加快了工作面推进度由于端头支架的使用,出口支护方式由原来人工架设钢梁抬棚改为端头液压支架支护,减少了出口维护时间。原来人工移设出口抬棚每循环至少停机10min,每次拉移转载机需 20min,现在不停机就直接将端头支架移到位,并利用端头支架推移转载机,大大缩短了工作面循环作业时间,提高了开机率,采煤工作面单产也有较大幅度的提高,为安全高效提供了有力保障。

减少出口作业人员,减轻劳动强度,提高了工作工效 使用端头支架可大大减少工作面出口工作量,每班出口工人数由原来的 3~4人作业减少为1人作业,每班可节约 2~3人,另外,减少了出口范围内挖底人员,每班约 2~3人,且工人劳动强度大大降低,工时利用率显著提高。

改变了原来抬棚支护时的钢梁回收工艺,提高了钢梁复用率 使用该套设备后,将钢梁回收位置由原来的采空区侧,改在超前支架与端头支架之间进行。钢梁的回收率提高了近 70%,复用率达到100%,丢失率降为 0,大大降低了吨煤成本,安全也有了可靠保障。

6 存在的问题及采取的措施

由于 7142工作面平均煤厚 2.6m,巷道高度净高只有 2.4m,为保证正常的过煤高度与卸载高度,需要在端头架之前挖底 (煤厚、巷道高时,留三角煤,不挖底)。

为了保证工作面输送机头与转载机的搭接距离合理,吐煤通畅,防止工作面输送机上窜下滑,合理控制了工作面机头超前距离,根据工作面倾角、输送机起伏等情况及时调整,适当上下调拨转载机,转载机由于受端头支架影响上下波动的距离不大于 150mm,根据工作面输送机上窜下滑的实际情况,及时改变工作面推溜顺序,必要时改变工作面进刀位置。

7 结束语

(1)7142工作面使用端头支架,移机头及拉移转载机,平均每刀煤下出口维护时间缩短约20min,每天可节约时间 2h以上,即每天可多出煤1刀,每刀产量按 450t计算,采煤工作面月产量提高 12kt,即年提高 140kt。吨煤按 700元计算,可创产值 9200万元。

(2)使用端头支架可大大减少工作面出口工工作量,减少机头作业人员,每班出口工人数由原来的 3~4人作业减少为 1人作业,每班可节约 2~3人,每班挖底由原来 3~5人减少到 2~3人,每天可减少人员 12人,人均年工资按 4.5万元计算,年每面可节约人工工资 54万元。

(3)使用超前支架与端头支架后,钢梁回收率提高了 70%,工作面回采结束,多回收复用4332棚钢梁,按照钢材 4000元 /t,每棚钢梁 1220元计算,创造效益 528万元。

(4)使用端头支架后,减少了管理出口时间,加快了工作面的推进度,据测算工作面单产提高10%以上。工作面最高日产 5000t以上。

使用该套装备后,不仅取得了较好的经济效益,减轻工人的劳动强度,提高了超前与出口范围内的支护强度,安全系数大大增加。综采下分层出口与超前支护传统方式的改变,是一项重大的支护技术革新,实现了采煤工作面减人、提效、安全高效,采煤、支护全部机械化。

[1]轩 涛,史守忠,赵勋涛,等 .较薄煤层工作面端头支架的研制与应用 [J].煤矿开采,2010,15(1):71-72.

[2]梁开东,李明忠 .ZF7000/23/47型大采高放顶煤液压支架的研制和应用 [J].煤矿开采,2010,15(6):63-64.

[3]王兴雨,阮学法,徐亚军,等 .薄煤层炮采对拉工作面中巷端头液压支架研究 [J].煤矿开采,2008,13(6):56-57.

[责任编辑:王兴库 ]

TD355.41

B

1006-6225(2011)02-0073-04

2010-11-26

刘忠远 (1963-),男,江苏丰县人,高级工程师,现任上海大屯能源股份有限公司龙东煤矿生产矿长。