内错瓦斯尾巷下综采面顶板破碎机理及其防治

王 冲,万志军,贾正彪,周长冰

(1.中国矿业大学矿业工程学院,江苏徐州 221008;2.煤炭资源与安全开采国家重点实验室,江苏徐州 221116)

内错瓦斯尾巷下综采面顶板破碎机理及其防治

王 冲1,2,万志军1,2,贾正彪1,2,周长冰1,2

(1.中国矿业大学矿业工程学院,江苏徐州 221008;2.煤炭资源与安全开采国家重点实验室,江苏徐州 221116)

内错尾巷在高瓦斯工作面瓦斯治理得到了广泛的应用并取得了很好的效果,而内错尾巷下方工作面顶板破碎严重影响了生产安全,减弱了内错尾巷的作用。对内错尾巷下方工作面顶板破碎情况进行现场实测,采用力学模型分析其破碎机理,应用 ANSYS软件模拟其应力分布,在深入分析内错尾巷下方顶板破碎机理的基础上,提出了防治顶板破碎的措施,在寺家庄煤矿 15104大采高综采工作面得到成功应用。

内错尾巷;顶板破碎;应力分布;数值模拟

采取内错尾巷布置方式处理综采及放顶煤工作面通风瓦斯,是近年来广泛采用的工作面瓦斯治理技术[1-3]。通过内错尾巷在采空区的自然垮塌,形成采空区与内错尾巷的贯通,一方面截留了内错尾巷与进风巷之间采空区的瓦斯,另一方面分流了机尾后方的瓦斯,减小了上隅角的瓦斯压力,降低了采空区的瓦斯浓度,有效预防了采空区的瓦斯爆炸问题[4-5]。

然而,内错尾巷与回风巷的合理距离、内错尾巷底板与工作面顶板的合理间距、内错尾巷下方的顶板破碎机理、内错尾巷的支护形式等问题国内外研究比较少,对高瓦斯综采及放顶煤工作面来说,在内错尾巷下方的工作面顶板破碎给矿井安全生产带来很大的危害,甚至会造成通风系统的紊乱和人员伤亡事故,迫切需要完善此方面的研究。

本文从寺家庄煤矿 15104大采高综采面的生产实践入手,运用数值模拟和现场实测方法,对综采工作面内错尾巷下方顶板破碎的机理及防治方法进行研究,为类似条件下的综采及放顶煤开采提供参考和借鉴。

1 内错瓦斯尾巷引起的工作面顶板破碎分析

1.1 现场实测与破碎度分析

阳煤集团寺家庄煤矿 15104大采高工作面,走向长 1504m,倾斜长 240m;工作面埋深约 450m,煤层厚 4.3~7.1m,平均 5.5m;煤层倾角 3~15°,平均 7°,煤层赋存稳定。15号煤层基本顶为厚 6m的灰色细砂岩,直接顶为厚 6m的黑色砂质泥岩,直接底为厚 7.5m的灰黑色砂质泥岩,老底为厚2.5m的灰色细砂岩。瓦斯内错尾巷在 15号煤层顶板上方 2.5m层位布置,断面为 3.5m×2.5m,采用“锚杆 +锚索”联合支护方式。内错尾巷距回风巷 15m,工作面共 139架支架,内错尾巷位于工作面 126~128号支架之上。

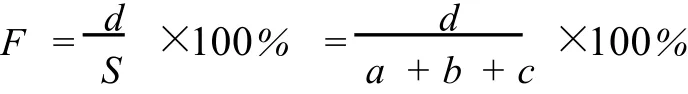

顶板破碎度是评价工作面顶板易冒破碎程度、顶板状况及管理水平的重要指标[6]。具体测量方法如图 1。

令 S=a+b+c,则顶板破碎度可表示为:

图1 综采工作面顶板破碎度测量

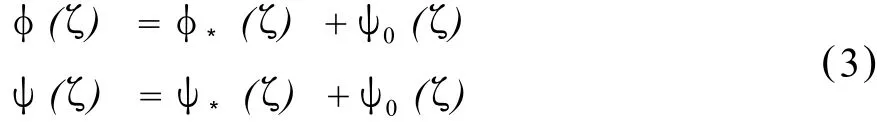

15104工作面顶板破碎度统计见表 1。

表1 15104工作面顶板破碎度统计

从表 1看出,15104大采高工作面在来压期间,内错尾巷下方 10m左右范围内顶板破碎,120~122号支架在来压期间 F值一度达到 100%,顶板破碎严重;上部 130~132号支架顶板破碎比较严重,从初次来压的 52.3%到第 1次周期来压的100%,而后破碎度变小;工作面中部 (69~70号支架)来压期间 F值不大,破碎不严重,平时几乎不破碎,顶板比较完整。现场观测表明,顶板破碎严重时会波及到 100号支架,瓦斯内错尾巷对工作面顶板破碎有很大的影响。

造成这种情况的原因有:支架初撑力不足、割顶不平,空顶时间长,工作面上部瓦斯尾巷影响等。在寺家庄煤矿 15104大采高综采工作面初次来压和前 3次周期来压期间,顶板破碎受上部瓦斯尾巷的影响更大一些。

1.2 力学模型及求解

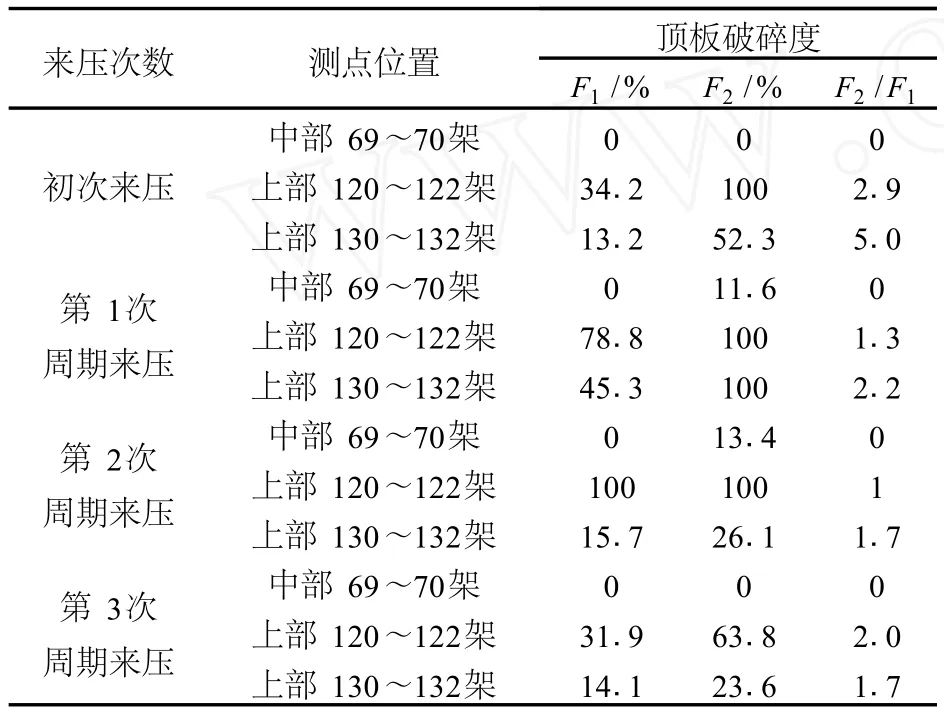

含有内错尾巷的工作面顶板受力可以简化成弯曲梁上的矩形孔口力学模型,通过计算可以求出含矩形孔的梁在纯弯曲状态下的孔边应力函数,受力情况如图 2所示。

图2 含有内错尾巷的工作面顶板受力模型

用复变函数求解此问题时可引入保角变换 z=w(ζ),把弹性体 z平面上所占区域变换成为ζ平面上的区域[7-8],映射后,φ1(z),ψ1(z)必须满足边界条件:

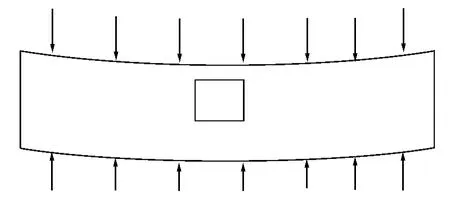

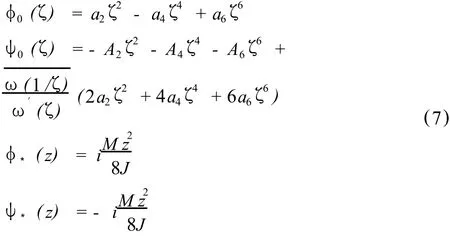

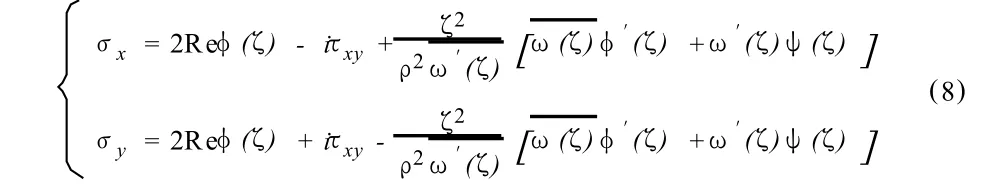

对所讨论的弯曲梁含单孔口的情况,函数φ(ζ),ψ(ζ)应满足下列公式[8]:

式中,φ*(ζ),ψ*(ζ)为设有孔的复变应力函数,φ*(ζ),ψ*(ζ)为开掘巷道后的应力扰动函数。由 (2)式的边界条件可以共轭写为:

将式 (6)带入式 (5)得:

式中,M为弯矩,J为梁横截面的惯性矩。

将式 (7)代入式 (3),解出φ(ζ),ψ(ζ),则可解出应力函数:

通过以上推理得出了带有矩形孔的梁在纯弯曲状态下的孔边应力函数,含矩形孔的梁在纯弯曲状态下,孔边拐角处有应力集中,切向应力在此处也较大。具体来看,即内错尾巷下方两个角附近应力集中、切向应力比较大,而内错尾巷下方工作面直接顶容易出现拉应力,这是内错尾巷下方顶板破碎的主要影响因素。

1.3 数值模型及求解

1.3.1 模型建立

为了验证上述理论分析的结果,利用 ANSYS11.0软件中的结构静力学对尾巷附近的应力分布进行模拟,其适合求解惯性和阻尼对结构的影响并不显著的问题,不仅可以进行线性分析,而且也可以进行非线性分析。

煤层上方内错尾巷所在的直接顶尺寸为 240m×6m (宽 ×高 ),内错尾巷 3.5m ×2.5m (宽 ×高)。因为孔的应力集中只在其附近产生影响,所以模型取孔两边各 15m、高为 6m的块体。模拟埋深为 450m(11.25MPa)下的内错尾巷附近水平应力分布。岩石物理力学参数见表 2。

表2 岩石物理力学参数

1.3.2 计算结果分析

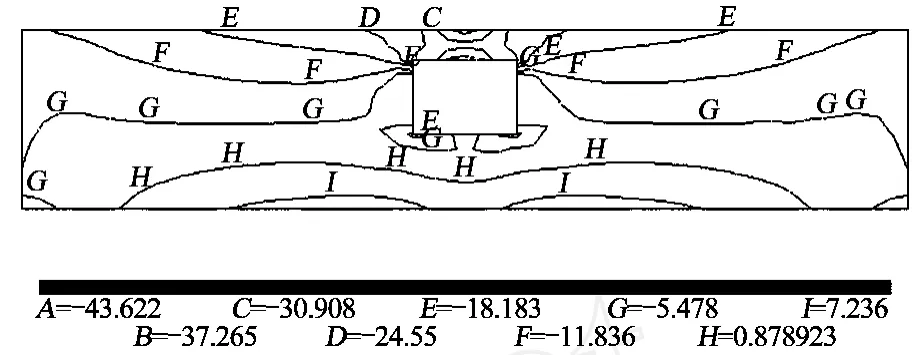

内错瓦斯尾巷附近应力密度分布如图 3,水平应力分布等值线如图 4。

由图 3,图 4可以看出,在尾巷底部两角出现应力集中,直接顶下边缘在尾巷两角下部附近应力密度最大,达到 14.476MPa。如图 4,其中拉应力为正,压应力为负。拉应力在孔下方附近,其中 H等值线为 0.879MPa,I等值线为 7.236MPa。距离工作面顶板越近拉应力越大,孔正下方左右两边对应的拉应力值最大达到 10.415MPa。等值线 I内拉应力超过了直接顶的抗拉强度 (6.7MPa),说明此处顶板容易破碎。

来压期间顶板控制不到位时,内错尾巷下方应力集中系数变大,拉应力超限,尾巷下方工作面顶板首先破碎,如果不注意维护,破碎会向两边发展。初次来压和前 3次周期来压时,120~122号和 130~132号支架上方顶板破碎比较严重,顶板破碎严重时会波及到 100号支架。模拟结果与理论分析及现场观测情况相符。

图3 应力密度等值线

图4 水平应力分布等值线

2 内错尾巷引起的工作面顶板破碎防治

2.1 加强来压期间顶板控制

保证支架初撑力,梁底部的支撑力增大,使工作面顶板拉应力变小,从而保证顶板的完整性。工作面割煤要平,最好带压移架,移架速度要快,使空顶时间尽可能短。及时护帮,来压期间容易引起片帮,此时需加强护帮,防止片帮引起空顶。

2.2 加强内错尾巷支护

加强支护会使工作面顶板受尾巷影响的应力集中减弱、拉应力减小,从而降低工作面顶板的破碎程度。所以,适当加强内错尾巷支护,利于维护工作面顶板。

2.3 提高工作面推进速度

提高工作面推进速度,可减小顶板下沉量,维护顶板的完整性。另一方面,顶板出现裂隙及破碎过程为时间函数,提高工作面推进速度,可使破碎过程减缓;一方面,快速度过顶板破碎区,防止由于破碎造成的周边应力集中,而使破碎加重,向周边发展。

2.4 保证内错尾巷底板与工作面顶板合理间距

内错尾巷底板与工作面顶板间距应有一个合理值。沿直接顶割顶煤,割煤要平,不要出现起伏,从而保证合理间距,防止由此引起的顶板破碎。

2.5 工作面顶板注浆

采用注浆方法,把浆液注入顶板节理、裂隙及空洞,改善结构面力学性质,提高煤岩体自承载能力,提高岩体整体性,控制岩体进一步变形,防止岩块滑落滚动、漏冒失稳,维护顶板稳定。

3 结束语

寺家庄煤矿 15104大采高工作面在来压期间瓦斯内错尾巷下顶板破碎,通过现场观测研究、分析其机理,提出了防治措施。通过加强现场管理及其他措施的应用,逐步控制了顶板破碎,前 3次周期来压之后,顶板基本完好。发挥了瓦斯内错尾巷的作用,保障了 15104综采工作面的安全生产。

[1]王德明 .矿井通风与安全 [M].徐州:中国矿业大学出版社,2005.

[2]俞启香 .矿井瓦斯防治 [M].徐州:中国矿业大学出版社,1992.

[3]薛军正,张 启 .内错尾巷在高瓦斯矿井中的应用实践[J].山西煤炭,2007,27(2):49-51.

[4]何毓俊,吴继园 .瓦斯尾巷在低透气性厚煤层放顶煤开采中的应用 [J].煤炭科学技术,2009,37(4):27-33.

[5]王志玉 .内错尾巷在寺河矿 2308综采放顶煤工作面的应用[J].华北科技学院学报,2004(4):70-78.

[6]郭奉贤,魏胜利 .矿山压力观测与控制 [M].北京:煤炭工业出版社,2005.

[7]史济怀,刘太顺 .复变函数 [M].合肥:中国科学技术出版社,1998.

[8]Γ.H.萨文 .孔附近的应力集中 [M].卢鼎霍译 .北京:科学出版社,1958.

[9](苏 )[H.И穆斯海里什维里 ]MYXCEΛИ ШBИ ΛИ.数学弹性力学的几个基本问题 [M].赵惠元译 .北京:科学出版社,1965.

[责任编辑:李宏艳 ]

Roof Breakage Mechanism and Prevention in Full-mechanized Mining Face under Inboard Methane Tailing Gateway

WANG Chong1,2,WAN Zhi-jun1,2,JIA Zheng-biao1,2,ZHOU Chang-bing1,2

(1.State Key Laboratory of Coal Resources&Safe Mining,China University of Mining&Technology,Xuzhou 221008,China;2.Mining Engineering School,China University of Mining&Technology,Xuzhou 221008,China)

Inboard tailing gateway has been widely used in methane treatment of mining face with high methane and had excellent effect,but broken roof of mining face under inboard tailing gateway seriously influenced safe mining.Roof broken state of mining face under inboard tailing gateway was observed on-the-spot and mechanics model was applied to analyzing broken mechanism.ANSYS was used to simulate stress distribution.Based on analysis of roof broken mechanism,measures of preventing roof broken was put for ward and was applied successfully in 15104 full-mechanized mining face with large mining height in Sijiazhuang Colliery.

inboard tailing gateway;broken roof;stress distribution;numerical simulation

TD327.2

A

1006-6225(2011)02-0023-03

2010-11-11

江苏省 “青蓝工程”资助项目;煤炭资源与安全开采国家实验室开放研究基金资助项目 (08KF12)

王 冲 (1982-),男,山东泰安人,硕士研究生,主要从事矿山压力与岩层控制等方面的研究。