迷宫密封在蒸汽牵伸炉中的应用

李 峰,王学彩,唐有守

(河南永煤碳纤维有限公司,河南 商丘 476000)

蒸汽牵伸炉是制备高质量原丝装置中的关键设备,在高温水蒸气环境下,原丝快速穿过蒸汽牵伸炉,受原丝轴向拉伸力作用而增大纤维的取向度,达到提高原丝质量的目的。原丝生产中,丝束穿过炉芯,在该区域连续通有一定压力和温度的饱和蒸汽,因此,丝束穿过很容易造成高温蒸汽顺丝束通道向外泄漏,从而无法保证蒸汽牵伸炉内的温度和压力,不利于原丝的高倍牵伸。采取什么密封方法,在不影响正常生产运行的前提下,实现有效的密封是蒸汽牵伸炉设计的关键。从各种密封方法的适用范围和使用效果来看,迷宫密封性能卓越,其密封装置简便、高效,操作性和维护性好。迷宫密封用途广泛,种类繁多,必须根据密封介质的工况环境进行合理的选择。蒸汽牵伸炉工艺环境特殊,需要进行专门的密封设计,防止蒸汽泄漏。因此,蒸牵炉密封设计是整个牵伸炉设计的重中之重,其密封性能的差异直接关系到蒸汽牵伸炉蒸汽的消耗,同时蒸汽泄漏也会造成生产及作业环境的恶化。

1 迷宫密封的作用机理

迷宫密封是一种简单、高效的密封装置,最初主要用于汽轮机、燃汽轮机、压缩机、鼓风机的轴端和级间的密封[1-2],以及动密封的前置密封等机械轴承部件的密封。迷宫密封主要通过构造若干个依次排列的环行密封齿,在齿与齿之间形成一系列截流间隙和膨胀空腔,介质沿一定方向在通过近似迷宫的系列间隙时产生多次节流效应,发生能量的转换和传递,达到对密封介质的阻漏作用。

迷宫对通过其中的流体产生阻力并使其流量减小的特性称为“迷宫效应”。对液体,有流体力学效应,包括水力磨阻效应和流束收缩效应;对气体,有热力学效应,即气体在迷宫中因压缩或者膨胀而产生的能效转换;此外,影响密封性能的还有“透气效应”等。而迷宫效应正是各种效应的综合反应,要弄清迷宫密封的原理必须先了解上述四种效应。

1.1 摩阻效应

在液体介质轴密封中,泄漏液流在迷宫内流动时,由于液体的黏附作用,液体与轴表面的摩擦使流速减慢,流量(泄漏量)减少。简言之,流体沿流道的沿程摩擦和局部磨阻构成了磨阻效应,前者与通道的长度和截面形状有关,如增大密封面积、改平面为凹凸面等。后者与迷宫的弯曲数(迷宫腔数)和几何形状有关。通常情况下,流道长、拐弯急、齿顶尖时,阻力增大,压差损失显著,泄漏流量减小。

1.2 流束收缩效应

流体通过迷宫孔隙时,会因惯性的影响而产生收缩,流束的截面减小。设孔口面积为A,则收缩后的流束最小面积为CcA,此处Cc是收缩系数。同时,气流通过孔口后的速度也会发生变化,设在理想状态下的流速为u0(实际流速比u0小),令Cd为速度系数,则实际流速u为u=Cdu0。于是,通过孔口的流量将等于q=CcCdAu0式中Cc·Cd=α(α为流量系数)。

迷宫孔隙的流量系数,与孔隙的形状、大小、齿顶的形状和壁面的粗糙度有关。对非压缩性流体,还与流体的雷诺数有关;对压缩性流体,孔隙的流量系数与气体膨胀系数ε有关,此外,与孔口前的流动状态也有一定的关系。而膨胀系数ε是压力比p2/p1、绝热指数k及孔径比β的函数,该值可从相关手册查出[3]。因此,在研究迷宫时,不能把一个孔隙的流量系数当作所有孔隙的流量系数。根据试验,第一级的流量系数较小,第二级以后的孔隙流量系数逐渐变大。通常情况下,流量系数取常数1。但是尖齿形孔隙的流量系数比1小,约为0.7,圆齿的流量系数接近1,通常取α=1。

1.3 热力学效应

理想的迷宫流道模型,是由一个个环形齿隙和齿间空腔串联而成,即迷宫组合。

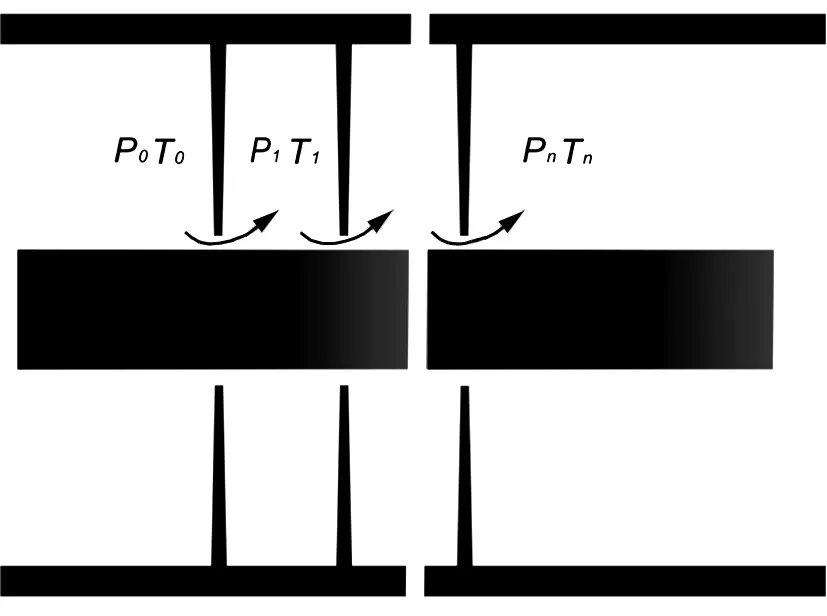

气体通过一个齿隙和齿间空腔的流动可描述如下:在孔隙入口处,气体状态为P0、T0,气体接近入口,气流受孔隙影响而收缩、加速。在孔隙最小处,气流获得最大的速度;当进入空腔时,流速截面突然扩大,并在空腔内形成强烈的旋涡。从能量变化角度看,在间隙前后,气流的压力能转变为动能,温度下降(热焓值Hφ减小)。同时,气体以高速进入两齿之间的环行腔室时,体积突然膨胀产生剧烈旋涡。涡流摩擦的结果,使气流的绝大部分动能转变为热能,被腔室中的气流吸收而温度升高,热焓又恢复到接近进入孔隙前的值,只有少部分动能仍以余速进入下一个孔隙。如此逐级重复上述过程,最终从孔隙泄漏的气流量趋近于零,如图1。

图1 迷宫中气流压力的变化

1.4 透气效应

在理想迷宫中,通常认为通过缝隙的气流在膨胀室内,气流自身的动能全部转变成热能。即假定气流到下一孔隙处的渐近速度等于零,但这种理想状态只有在膨胀室特别宽阔、特别长(体积无限大)时才成立。在图1所示的迷宫中,由于通过缝隙后的气流只能向一侧扩散,在膨胀室内不能充分的进行这种速度能(动能)向热能的能量转换,而沿光滑壁一侧有一部分气体速度不减小或者只略微减小,直接越过各个齿顶流向低压侧,通常把这种气流直穿迷宫的现象称为 “透气效应”。

2 蒸汽牵伸炉迷宫密封的构造

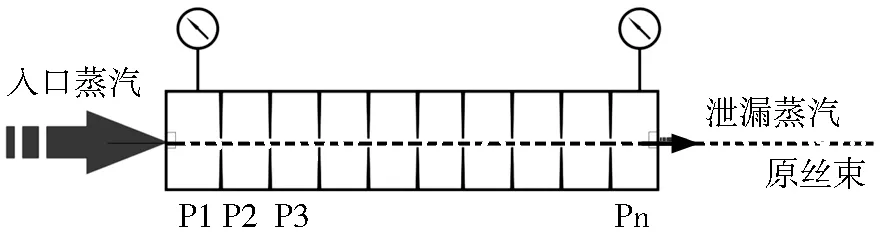

作为碳纤维原丝生产中的重要设备,蒸汽牵伸炉结构复杂,制造精密,在原丝丝束高速通过其中时,被加热至玻璃化温度,并进行拉伸,提高取向度。为了避免蒸汽泄漏,必须对蒸牵炉两端进行有效的密封。图2所示为蒸牵炉迷宫密封结构示意图,在一根圆筒形管道内等距离设有若干分隔齿,将管内空间分成一个个单独的隔室。隔齿边缘厚,中间薄,中心开有圆孔,并保证所有圆孔中心位置处于同一条直线。在蒸牵炉两端的各个纺位,分别设置上述迷宫密封装置,使被牵伸的丝束从迷宫的孔隙中央依次穿过,进入蒸汽牵伸室;经过牵伸后的丝束再依次从内向外,经过层层迷宫后引出蒸牵炉。

蒸牵炉中部通有高温饱和水蒸气,受两端的迷宫阻隔,从内向外依次经过迷宫的齿间孔隙,发生多次节流作用,使最终出口处蒸汽压力趋近于零。在孔隙前后,蒸汽的压力能转化成孔隙内蒸汽的动能,进入腔室后,蒸汽体积膨胀,使孔隙内蒸汽的绝大部分动能转变为热能,被腔室中的气体吸收而温度升高。从而使大量的蒸汽被隔在孔外,只有少量气体穿过孔隙,压力能经过动能转化成热能,腔室内气体的压力显著降低。经过下一孔隙和腔室时蒸汽压力进一步降低,依此类推,逐级递减。

图2 迷宫密封结构示意图

原丝经过具有良好同轴度的孔隙时,大量的水蒸气在迷宫节流作用下,被阻隔在迷宫入口处,只有少量的蒸汽从出口泄漏出去。根据生产实际效果来看,迷宫密封装置大大减少了蒸汽牵伸炉的蒸汽消耗,在炉的两端只有极少量的蒸汽泄漏。

3 影响迷宫密封性能的因素

迷宫密封的影响因素很多,主要包括以下几个方面。

3.1 迷宫密封的长度

迷宫密封各腔室的压力是逐级递减的,在成本及设计允许的条件下,齿距一定时,齿数越多,泄露量越少。但从经济角度考虑,在介质压力已经较低时可辅助其它形式的密封,效果更佳。根据原丝蒸汽牵伸炉两端的密封情况,可配合采用压缩空气进行端面密封,避免蒸汽外漏,其压力只需略高于出口处蒸汽压力即可。

3.2 齿间孔隙的大小

迷宫密封主要是利用齿间孔隙的节流作用达到阻碍蒸汽等介质流动的目的。其节流效果的好坏与齿间孔隙的大小密切相关,孔隙越小,节流作用越显著,孔隙后的腔室压力下降越低,从而密封效果越好。而且当孔隙减小到一定程度后,随孔隙的继续减小,相对泄漏量下降更快[4]。

3.3 进、 出口压力比

迷宫密封的泄漏量与迷宫的进出口压力比紧密相关,在李志刚等[5]的研究中,同等条件下,迷宫的泄漏量与压比呈近似线性递增的关系。表明进、出口压比提高,泄漏量增加。

3.4 其它因素

根据国外所进行的同类试验得出:齿距的改变也会影响迷宫的密封效果,齿距增大时,泄漏量下降显著,同时还可以减少透气现象。

齿尖的厚度对密封效果也有较大的影响,通常齿尖厚度应小于0.5 mm,齿尖越厚泄漏量越大。

4 蒸汽牵伸炉迷宫设计的要点

通过对迷宫内介质流动状态的研究,结合长期的使用经验,笔者认为蒸牵炉迷宫密封的设计需要注意以下几点:

(1)尽量使气流的动能全部转化为热能,避免气流以一定的余速进入下一个间隙。迷宫内齿与齿之间应保持适当的距离。根据实际使用经验,齿间距一般控制在15~20 mm之间为宜。

(2)密封齿要做得尽量薄,齿尖尽可能带锐角。通常,密封齿尖厚度应小于0.5 mm,考虑到走丝过程中对原丝的摩擦和齿尖的强度等因素,密封齿应尽量光滑、规则,孔隙大小一致。避免出现孔隙周缘挂丝或磨丝,造成毛丝或断丝,影响产品质量和蒸牵炉的稳定运行。

(3)受走丝过程的影响,蒸牵炉迷宫孔隙不宜太小,否则丝束无法穿过,即使勉强穿过,也会因摩擦造成断头增加。孔隙增大,迷宫密封泄漏量必然增大。为了减少泄漏,可以辅助其它方法,采用充气式迷宫密封,在迷宫的出口处引入压缩空气,阻止蒸汽向外流动,其压力稍大于被密封的蒸汽压力即可。

蒸汽牵伸炉内迷宫密封不同于通常用于气轮机、燃气轮机等叶轮机械上的迷宫式气体密封。后者密封的间隙与轴承间隙,制造公差与装配误差,部件的变形(如铸件收缩和失圆),转子的挠度,以及通过临界旋转频率时的振幅,热膨胀以及由此引起的变形等有关,而牵伸炉密封间隙主要考虑原丝丝束截面大小、孔隙的同心同轴度、制造及装配误差、部件的热变形等。选用合适的孔隙大小并配合采用充气密封方法,是避免蒸汽牵伸炉蒸汽泄漏的重要保证。

5 结 语

经过近40年的探索与发展,我国碳纤维产业已经初具规模。多年的研究发展历程表明,发展我国自己的碳纤维需要自力更生,开拓创新。在现有技术基础上,不断开发、完善工艺技术,研发、创新关键设备,进一步加速我国碳纤维产业向高性能、高产量、低消耗方向发展,是每一个碳纤维研究人员和生产者肩负的重要任务。

[1] 闻邦椿,武新华,丁千,等.故障旋转机械非线性动力学的理论与试验[M].北京:科学出版社,2004.

[2] 沈庆根.化工机械故障诊断技术[M].杭州:浙江大学出版社,1993.

[3] 上海工业自动化仪表研究所,GB2624.4-2006-T,用安装在圆形截面管道中的差压装置测量满管流体流量[S].中国国家标准化管理委员会汇编.北京: 中国标准出版社,2006:12-13.

[4] GAMAL A J M,VANCE J M.Labyrinth seal leakage tests:tooth profile,tooth thickness,and eccentricity effects [J].ASME Journal of Engineering for Gas Turbines and Power,2008,130 (1):1011.

[5] 李志刚.迷宫密封泄漏特性影响因素的研究[J].西安交通大学学报,2010,44(3):16-18.