C/Mullite/Si-C-N复合材料的组织结构及其弯曲行为研究

卢国锋,乔生儒,焦更生,徐浩龙

(1西北工业大学 超高温复合材料国家重点实验室,西安710072;2渭南师范学院 化学与生命科学学院,陕西 渭南714000)

C/Mullite/Si-C-N复合材料的组织结构及其弯曲行为研究

卢国锋1,2,乔生儒1,焦更生2,徐浩龙2

(1西北工业大学 超高温复合材料国家重点实验室,西安710072;2渭南师范学院 化学与生命科学学院,陕西 渭南714000)

本研究制备出了以莫来石为界面层的炭纤维增强Si-C-N陶瓷基复合材料(C/Mullite/Si-C-N)。使用三点弯曲法研究了复合材料在室温、1300℃和1600℃时的弯曲断裂行为,利用扫描电镜(SEM)和透射电镜(TEM)观察了复合材料的组织和弯曲断口形貌。结果表明:在室温和1300℃时,C/Mullite/Si-C-N复合材料的断口呈现出明显的脆性断裂特征;而在1600℃时,则呈现出韧性断裂特征。1300℃时的弯曲强度高于室温强度,模量则与室温下的基本相等。1600℃时,复合材料的弯曲强度和模量都明显下降。与具有热解炭界面层的C/Si-C-N复合材料相比,采用莫来石界面后,C/Si-C-N复合材料的强度明显下降。

弯曲强度;C/Si-C-N复合材料;莫来石;界面层

连续炭纤维增强陶瓷基复合材料(Carbon Fiber reinforced Ceramic Matrix Composites,CFCMCs)因良好的高温性能而在航空航天领域具有非常光明的应用前景[1,2]。但是,由于在氧化气氛条件下CFCMCs中的炭纤维和炭界面在400℃以上就可发生氧化[3],从而限制了CFCMCs在一些领域的应用。为了提高CFCMCs的抗氧化能力,科研工作者进行了多方面的努力。

界面抗氧化技术是研究的重点之一。Labruquère及其合作者[4,5]曾分别选择 BC,Si-B-C和SiC为界面层以提高C/C复合材料的抗氧化能力。其研究结果表明:合适的界面层可以使炭纤维免受氧化,从而提高复合材料的抗氧化能力;并且某些界面层不仅可提高复合材料的抗氧化能力,而且在一定程度上还可提高复合材料的力学性能。由此可见,界面层抗氧化技术是一种具有较好发展前景的技术。为此,本工作选用莫来石作为复合材料的界面层,制备出了C/Mullite/Si-C-N这一新型陶瓷基复合材料。前期的研究结果表明:在采用莫来石界面层后,C/Si-C-N复合材料的抗氧化性能得到极大的提高[6]。但是其力学性能如何目前尚不清楚。

力学性能是材料最为重要的性能之一,也是材料工程应用的重要参数之一。对C/Mullite/Si-C-N复合材料的力学性能进行研究首先是材料应用的需要。其次,通过对其力学行为的深入研究,可以更加全面地了解界面层对复合材料性能的作用机理,为材料性能改进和新型界面层材料的选择提供依据。

本工作制备了以莫来石为界面层的C/Si-C-N复合材料(C/Mullite/Si-C-N),研究了 C/Mullite/Si-CN的组织结构及其弯曲断裂行为,探讨了材料弯曲性能和界面结构的关系。

1 实验过程

1.1 材料制备

以炭纤维二维穿刺毡为预制体,毡体的体积密度为0.6g/cm2。莫来石界面是以仲丁醇铝和正硅酸乙酯为原料通过浸渗裂解工艺制备而成,其详细工艺可参见参考文献[6,7]。莫来石界面制备完成后,随后就可进行Si-C-N 基体的沉积工作。Si-C-N 基体采用CVI工艺制备,先驱体为六甲基二硅氮烷,沉积温度为900℃,沉积时间为15h。

1.2 抗弯性能测试

C/Mullite/Si-C-N复合材料的弯曲性能采用三点弯曲法测试。测试试样为3.5mm×5mm×70mm的矩形梁,加工试样时,试样的长度方向平行于预制体中铺层纤维的一个方向。三点弯曲测试在YKM-2200真空试验机上进行,测试时的加载速率为0.5mm/min,真空度为10-3Pa,跨距为60mm,测试温度分别为室温,1300,1600℃。测试完成后,复合材料的抗弯强度σf采用三点弯曲强度公式来计算:

式中:P为载荷(N);L为跨距(mm);b为矩形梁试样宽度(mm);h为矩形梁试样高度(mm)。

1.3 其他表征手段

用S-4700扫描电子显微镜(Scanning Electron Microscopy,SEM)观察所制备材料的组织结构和试样氧化前后的断口形貌。用H-800型透射电子显微镜(Transmission Electron Microscopy,TEM)观察和分析基体的组织。用阿基米德排水法测试材料的体积密度和开气孔率。

2 结果与讨论

2.1 C/Mullite/Si-C-N复合材料的组织结构

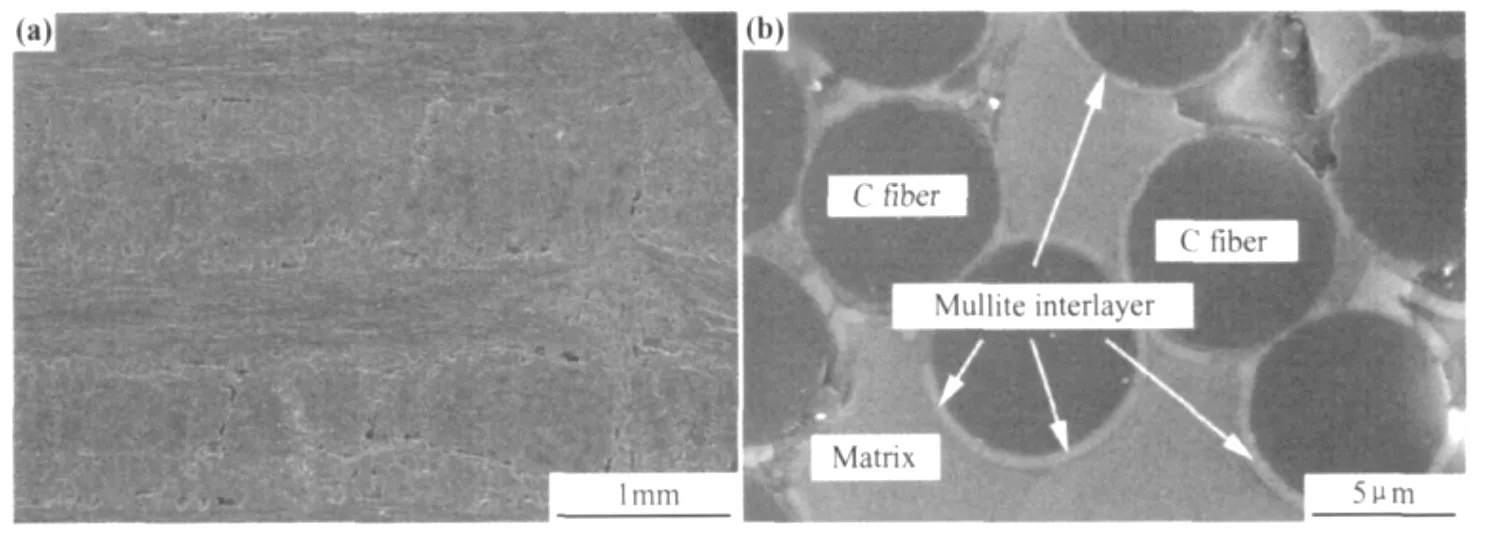

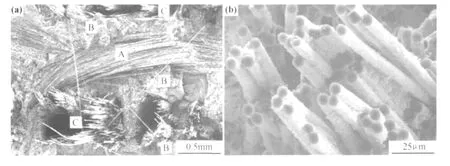

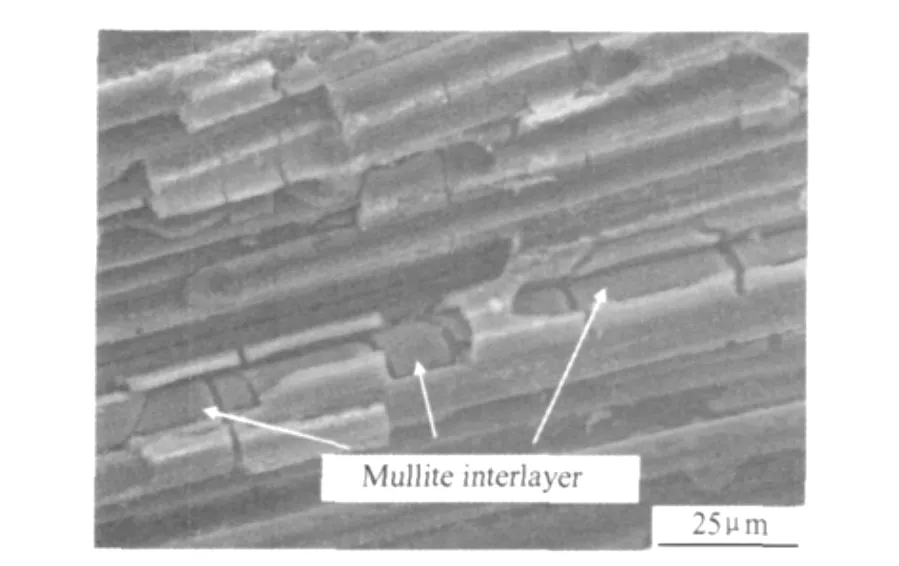

图1为所制备的 C/Mullite/Si-C-N 复合材料的SEM 照片。图1(a)显示 C/Mullite/Si-C-N 非常致密,只在层间及纤维束内存在少许气孔。材料的密度和气孔率经测试后分别约为1.85g/cm3和8%,这进一步证实了材料的致密性。复合材料中炭纤维的周围都均匀分布着莫来石质的界面层,界面层的平均厚度约为0.5μm(见图1(b))。与C/PyC/Si-C-N不同,C/Mullite/Si-C-N复合材料中界面层与炭纤维和Si-C-N基体的结合都十分紧密(见图2),这种界面结合状态有利于复合材料氧化性能的提高[6],同时也必然会对复合材料的力学性能产生重要影响。

图1 C/Mullite/Si-C-N复合材料的SEM 形貌 (a)宏观形貌;(b)微观形貌Fig.1 SEM images of C/Mullite/Si-C-N (a)macrograph;(b)micrograph

2.2 弯曲断口形貌分析

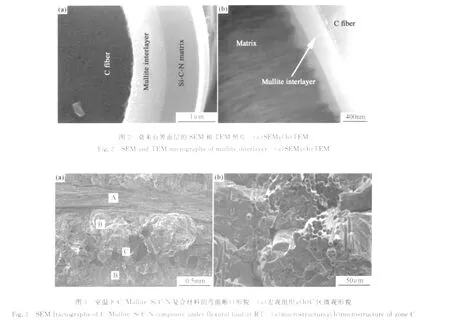

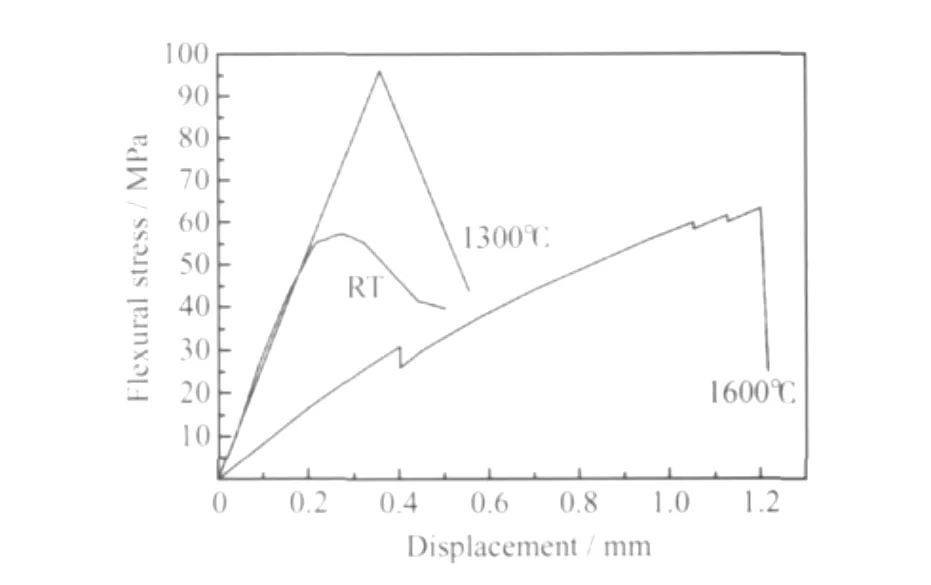

图3是 C/Mullite/Si-C-N 复合材料在室温下的弯曲断口形貌。可以看出,在复合材料中主要的受力区域,也就是纤维方向垂直于断裂面的纤维层(C区),各纤维簇之间呈台阶状,纤维簇内部断口几乎呈平面状态,只有极少的纤维拔出现象,且拔出长度较短,呈较为明显的脆性断裂特征。C区的这种断裂特征可能与复合材料中的界面结合较强有关,由于界面结合较强,裂纹在扩展过程中不会发生裂纹偏转而直接贯穿几乎整个纤维簇,因而C区中纤维束的断口看起来极为平整。在纤维方向平行于断裂面的纤维层区(A区),由于在整个受力过程中应力基本上都由Si-C-N基体而不是炭纤维承受,因而断口也较为平整,呈明显的脆性断裂特征。相对于A区和C区,乱纤维层区(B区)的断口显得有点凸凹不平,这可能是由于B层内的纤维方向及各处的纤维密度各不相同,裂纹在扩展过程中发生了偏转所致。但总的来说,整个复合材料的宏观断口都呈明显的脆性断裂特征。

图4为 C/Mullite/Si-C-N 复合材料在1300℃时的弯曲断口形貌。从整体和宏观上看,复合材料的整个宏观断口比在室温下的断口更为平整,整个断口都几乎看不到纤维的拔出现象,特别是在纤维垂直于断裂面的纤维层区,整个层区的断口都几乎成为一个平面,呈现出明显的脆性断裂特征。从微观上看,在纤维束内部只有少量的纤维拔出,而且拔出长度很短(见图4(b));但从纤维拔出数量上看,其数值比在室温时要多。以上情况说明,在1300℃时,复合材料内部各区域的界面结合仍然较强,但纤维束内的界面结合情况较室温下有所改善。

图4 1300℃时C/Mullite/Si-C-N复合材料的弯曲断口形貌 (a)宏观组织;(b)C区微观形貌Fig.4 SEM fractographs of C/Mullite/Si-C-N composite under flexural load at 1300℃ (a)macrostructure;(b)microstructure of zone C

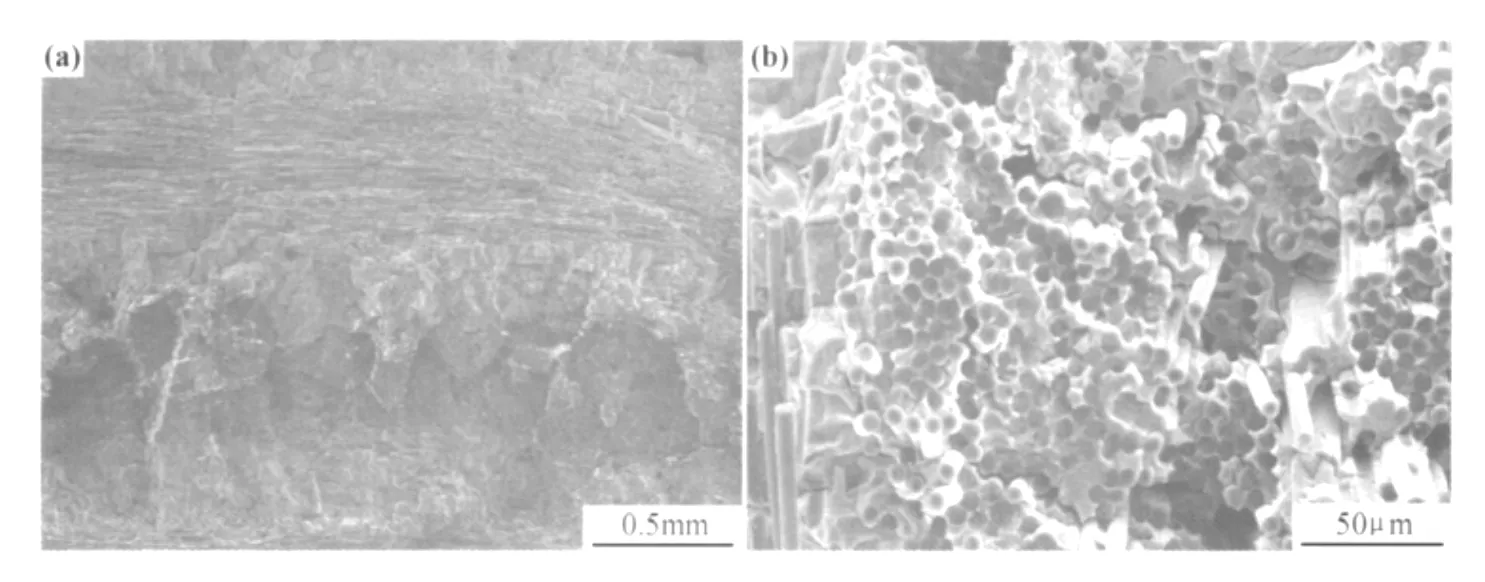

图5为 C/Mullite/Si-C-N 复合材料在1600℃时的弯曲断口形貌。从宏观上看,1600℃时的断口形貌与室温和1300℃时的断口形貌有较大区别。总的来说,复合材料的整个断口呈现出韧性断裂特征。但在复合材料的断口中各纤维层(纤维方向平行于断裂面的纤维层(A区),乱纤维层(B区)和纤维方向垂直于断裂面的纤维层(C区))之间又表现出截然不同的断裂特征:A区和B区的断裂特征,基本上与室温和1300℃时的断口特征相差不多,呈现出较为明显的脆性断裂特征;C区则有很大不同,层内不仅有大量的纤维拔出现象,还有纤维束的拔出现象,并且纤维和纤维束的拔出长度也较大,呈现出明显的韧性断裂特征;在已拔出的纤维和纤维束表面存在大量的黏附物(图5(b)),这些黏附物应该是界面层物质—莫来石。但总的来说,复合材料的整个断口呈现出韧性断裂特征。

图5 1600℃时C/Mullite/Si-C-N复合材料的弯曲断口形貌 (a)宏观组织;(b)C区微观形貌Fig.5 SEM fractographs of C/Mullite/Si-C-N composite under flexural load at 1600℃ (a)macrostructure;(b)microstructure of zone C

2.3 弯曲应力-位移曲线分析

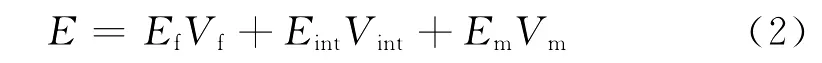

图6是 C/Mullite/Si-C-N 复合材料弯曲断裂的应力-位移曲线。可以看出,C/Mullite/Si-C-N 复合材料室温下的弯曲断裂强度非常低,只有57MPa。随载荷的增加,材料表现出一定的塑性,这种塑性是一种伪塑性。在1300℃时,复合材料的应变随载荷的增加基本呈线性增加,直至材料断裂,也就是说,C/Mullite/Si-C-N复合材料在整个过程当中都处于弹性变形状态,而没有表现出丝毫的韧性特征,其弹性模量与室温下弹性变形阶段的模量基本相等。材料在1300℃时的弯曲断裂强度为96MPa,这个数值比在室温下的强度高出许多。C/Mullite/Si-C-N 复合材料在1600℃时的弯曲强度约为60MPa,高于室温下的强度,但比1300℃时的强度值要低。在1600℃时,复合材料的弯曲应力-位移曲线呈明显的锯齿形,这是由材料的层状结构造成的。值得注意的是:C/Mullite/Si-C-N复合材料在1600℃时的弹性模量要明显小于在室温和1300℃时的模量,而室温与1300℃时的模量则基本相等。对于复合材料的弹性模量,其数值大小取决于各组成部分弹性模量值及其所占的体积分数。按照复合材料的混合定则[8],复合材料的弹性模量E可表示为:

式中:Ef,Eint和Em分别为纤维、界面层材料和基体的弹性模量;Vf,Vint和Vm分别为纤维、界面层和基体的体积分数。在C/Mullite/Si-C-N复合材料中,炭纤维在2200℃下都是稳定的;Si-C-N基体由于其较高的热稳定性,在1600℃附近也是稳定的[9,10]。由此,根据式(2)来判断,C/Mullite/Si-C-N复合材料模量的大幅度下降与莫来石界面层状态的变化有直接关系。

图6 C/Mullite/Si-C-N复合材料的弯曲应力-位移曲线Fig.6 Flexural load-displacement curve of C/Mullite/Si-C-N composites

C/Mullite/Si-C-N复合材料弯曲应力-位移曲线所表现出来的特征与复合材料较强的界面结合、内部所存在的缺陷以及莫来石界面材料的自身特性有关。

在室温条件下,复合材料存在较大残余应力,并且基体在初始时承受的基本上是拉应力,从而在基体裂纹的前端形成较大的应力集中。这样,当对材料施加外载荷时,就只需很小的外力就可使基体裂纹前端的应力值超过裂纹扩展的临界应力,从而使裂纹开始扩展,这是室温下材料弯曲强度较低的根本原因。由于复合材料中的界面结合较强,裂纹一旦开始扩展就会迅速贯穿整个材料断面,使材料呈现出明显的脆性断裂特征。界面没有发挥其应有的作用(包括裂纹偏转、纤维的脱粘和拔出),是材料强度较低的重要原因。

在1300℃时,由于热膨胀的原因,复合材料中的热应力减小,因此弯曲强度比室温下的要高。同样由于热膨胀的原因,原来结合较强的界面结合也将变得更为紧密。一旦裂纹开始扩展,就会迅速超越界面层和炭纤维,并扫过整个断面,从而使C/Mullite/Si-C-N复合材料表现出更为明显的脆性断裂特征。

C/Mullite/Si-C-N复合材料在1600℃时的弯曲行为主要应与莫来石界面层在高温下的行为有关。从理论上讲,莫来石在1850℃以下都应该是稳定的[11],也就是说当C/Mullite/Si-C-N 复合材料在1600℃的环境下受力时,莫来石界面层不会发生状态改变。但事实上情况并不是如此。从图7可看到,经1600℃热处理后,莫来石界面与基体之间出现了很大间隙,这首先说明:在经历1600℃的高温后,莫来石界面层出现了体积的缩减。如果再结合图5(b)中“拔出的纤维表面有大量莫来石黏附物”这一情况来分析,莫来石界面层在1600℃下出现了软化现象。出现这种情况的原因有两个:1)在莫来石先驱体热解完成后,会在界面层中残留一定量的碳。而莫来石在1500℃左右就可与碳发生反应。因此,在1600℃的高温下,莫来石将与这些碳发生反应生成少量的液态硅:

图7 经1600℃热处理后C/Mullite/Si-C-N复合材料的SEM照片Fig.7 SEM micrograph of the C/Mullite/Si-C-N heat-treated at 1600℃

此外,莫来石与炭纤维发生界面反应生成一定量的SiC和液态硅,通过这些反应,不仅会使界面层的体积发生收缩,也会造成界面层的软化。2)经1200℃热处理后,界面层材料中可能还含有一定量的非晶态Al-O-Si,这些非晶态的 Al-O-Si在1600℃下会变为熔融态,这必然会引起整个莫来石界面层的软化,并在冷却过程中因晶化而收缩。莫来石界面层出现软化后,炭纤维和基体之间不仅可以沿纤维轴向进行滑动,而且还可以沿径向相对移动,从而使复合材料的模量降低,因此可以说,莫来石界面层的软化是C/Mullite/Si-CN复合材料模量降低的根本原因。在1600℃下,C/Mullite/Si-C-N复合材料弯曲强度也出现降低的原因有两个:1)界面层出现软化后,就不能有效地发挥传递载荷的作用,这必然会降低材料承受载荷的能力。2)界面层材料与炭纤维的界面反应对炭纤维造成严重损伤,这必然也会降低纤维的强度,从这一点来讲,莫来石不适合用作1500℃以上高温陶瓷基复合材料的界面层。

以热解炭为界面层的 C/Si-C-N 复合材料 (C/PyC/Si-C-N)在室温和1300℃时的弯曲强度分别为121MPa和150MPa[12]。与 C/PyC/Si-C-N 相比,C/Mullite/Si-C-N复合材料在室温和1300℃时的弯曲强度明显低于C/PyC/Si-C-N,这说明采用莫来石界面层后,会使C/Si-C-N复合材料的力学性能出现严重下降。弯曲强度降低原因主要是由于C/Mullite/Si-C-N中界面结合较强造成的,这也说明较强的界面结合虽有利于复合材料氧化性能的提高,却使材料的力学性能出现严重下降。

3 结论

(1)在室温和1300℃时,C/Mullite/Si-C-N 复合材料的断口都呈现出明显的脆性断裂特征;而在1600℃时,C/Mullite/Si-C-N 复合材料的各纤维层区表现出不同的断裂特征:乱纤维层和纤维平行于断裂面的层区呈脆性断裂特征,而纤维垂直于断裂面的层区则有大量纤维和纤维束的拔出现象,呈现较为明显的韧性断裂特征,在拔出的纤维和纤维束表面黏附有界面物质。

(2)C/Mullite/Si-C-N复合材料在室温、1300℃和1600℃时的弯曲强度分别为57,96MPa和60MPa;随温度的升高C/Mullite/Si-C-N复合材料的弯曲强度呈现出先增加后降低的趋势。

(3)室温和1300℃时的模量基本相同,在1600℃时,模量出现明显下降。1600℃时模量和弯曲强度的下降,与莫来石界面层的软化有关。莫来石不适合用作1500℃以上高温陶瓷基复合材料的界面层。

(4)采用莫来石界面层后,C/Si-C-N 复合材料的力学性能出现严重下降。

[1] WANG M D,LAIRD C.Tension-tension fatigue of a cross-woven C/SiC composite[J].Mater Sci Eng A,1997,230(1-2):171-182.

[2] GOTO K,FURUKAWA Y,HATTA H,et al.Fatigue behavior of 2Dlaminate C/C composites at room temperature[J].Compos Sci Technol,2005,65(7-8):1044-1051.

[3] CHENG L F,XU Y D,ZHANG L T,et al.Oxidation behavior of three dimensional C/SiC composites in air and combustion gas environments[J].Carbon,2000,38(15):2103-2108.

[4] LABRUQUÉRE S,BLANCHARD H,PAILLER R,et al.Enhancement of the oxidation resistance of interfacial area in C/C composites.Part II:oxidation resistance of B-C,Si-B-C and Si-C coated carbon preforms densified with carbon[J].J Eur Ceram Soc,2002,22(7):1011-1021.

[5] LABRUQUÉRE S,GUEGUEN J S,PAILLER R,et al.Enhancement of the oxidation resistance of the interfacial area in C/C composites.Part III:the effect of oxidation in dry or wet air on mechanical properties of C/C composites with internal protections[J].J Eur Ceram Soc,2002,22(7):1023-1030.

[6] LU G F,QIAO S R,ZHANG C Y,et al.Oxidation protection of C/Si-C-N composite by a mullite interphase[J].Compos Part A,2008,39(9):1467-1470.

[7] LU G F,QIAO S R,HOU J T,et al.Mullite interlayer of C/Si-C-N composites fabricated by PIP[J].Mater Sci Forum,2008,575-578:881-885.

[8] WITHERS P J.Elastic and thermoelastic properties of brittle matrix composites[A].KELLY A,ZWEBEN C .Comprehensive Composite Materials[M].Oxford,UK:Elsevier Science Ltd,2000.2-9.

[9] SEIFERT H J,PENG J Q,LUKAS H L,et al.Phase equilibria and thermal analysis of Si-C-N ceramics[J].J Alloy Compd,2001,320(2):251-261.

[10] WANG Z C,KAMPHOWE T W,KATZ S,et al.Effects of polymer thermolysis on composition,structure and high temperature stability of amorphous silicoboron carbonitride ceramics[J].J Mater Sci Lett,2000,19(19):1701-1704.

[11] 周玉.陶瓷材料学 [M].北京:科学出版社,2004.126-127.

[12] ZHONG J H,QIAO S R,LU G F,et al.Rapid fabrication of C/C/SiC composite by PIP of HMDS[J].Journal of Materials Processing Technology,2007,190(1-3):358-362.

Structure and Flexural Behavior of C/Mullite/Si-C-N Composite

LU Guo-feng1,2,QIAO Sheng-ru1,JIAO Geng-sheng2,XU Hao-long2

(1National Key Laboratory of Thermostructure Composite Materials,Northwestern Polytechnical University,Xi’an 710072,China;2College of Chemistry and Life Science,Weinan Teachers University,Weinan 714000,Shaanxi,China)

Carbon fiber reinforced Si-C-N matrix composite with a mullite interlayer(C/Mullite/Si-CN)was fabricated.The flexural behavior of the composite was investigated at RT,1300℃ and 1600℃,respectively.The structure and fracture of the composite were observed by using scanning electron microscope(SEM)and transmission electron microscope(TEM)techniques.The results indicate that the fracture of the composite appears obvious characteristics of brittle fracture at RT and 1300℃,and features of gliding fracture at 1600℃.At 1600℃,both the flexural strength and the modulus show a remarkable decrease.The use of mullite interlayer makes the strength of C/Mullite/Si-C-N obviously lower than that of the C/Si-C-N with pyrolytic carbon interlayer.

flexural strength;C/Si-C-N composites;mullite;interlayer

TB332

A

1001-4381(2011)09-0082-05

国家自然科学基金资助项目(50772089);渭师院科技培育计划(11YKP 018);渭师院科研项目(10YKZ052,11YKZ003)

2010-09-01;

2011-07-24

卢国锋(1975-),男,讲师,博士,研究方向为 C/Si-C-N复合材料的制备与性能,联系地址:陕西省渭南市渭南师范学院化学与生命科学学院(714000),E-mail:luguof.student@sina.com