高体分SiCp /Al 复合材料螺纹性能的测试

刘炳强,李景林,王书新,高明辉,孙 斌,伞 兵

(1.中国科学院 长春光学精密机械与物理研究所,吉林 长春130033;2.中国科学院 研究生院,北京100039)

1 引 言

空间光学遥感器从研制到在轨应用需要经受一系列复杂环境的考验[1-3]。从地面试验室、运输、发射到在轨运行,空间光学遥感器要经历从地球重力环境到空间微重力环境的转变,常温常压环境到空间高真空和恶劣的温度环境的转变,以及振动环境和空间电磁辐射环境的考验。为能够经受住上述恶劣环境的考验,稳定、可靠地完成遥感成像任务,空间光学遥感器在满足轻量化要求的同时,其材料也要有良好的综合性能,尤其是必须具备良好的动静态力学性能和温度载荷下的尺寸稳定性。

经过近30 年的发展,SiCp/Al 复合材料以其密度小、比刚度高、膨胀低、导热高等优异的综合性能,在航空航天领域得到广泛应用[4]。在国外,SiCp/Al 复合材料作为先进飞机主承载结构件已得到正式应用。在我国,SiCp/Al 复合材料作为结构材料被应用在空间遥感器框架等支撑结构上。由于SiCp/Al 复合材料的力学性能随着SiC增强相的体积分数( 体分) 增加而增强,且材料的脆硬性也随着增强,使得在高体分的SiCp/Al 复合材料上加工的螺纹质量不够理想,影响相应构件的联接,从而限制了高体分SiCp/Al 复合材料的应用。在实际工程中常采用的预置件法、焊接法和粘接法均存在各种缺陷,不能很好地解决该材料构件的连接问题。针对此问题,本文提出了在高体分SiCp/Al 复合材料上直接加工螺纹,并加装钢丝螺套的方法来改善螺纹的联接性能。在某高体分SiCp/Al 复合材料上加工了M4、M5 两种规格螺纹,并在其加装钢丝螺套前后进行了拉伸强度测试。测试结果表明,加装钢丝螺套后螺纹拉伸强度满足要求,并已成功应用于工程项目中。

2 SiCp/Al 复合材料性能

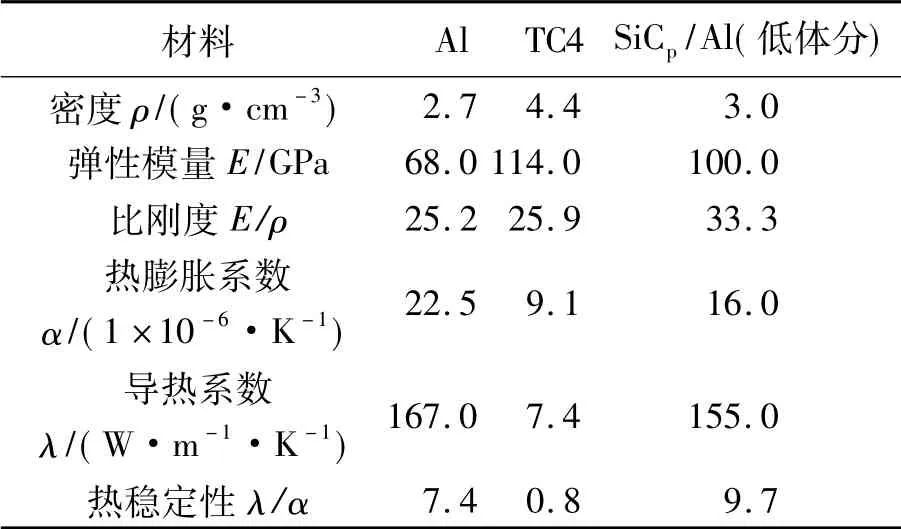

与传统的航天结构材料相比,SiCp/Al 复合材料由于具有高比刚度( E/ρ) 和高热稳定性( λ/α)而倍受重视。由表1 可以看出,SiCp/Al 复合材料密度与传统轻质材料铝相当,小于钛合金,但是弹性模量远大于铝,略小于钛合金,比刚度比两者大;热性能与铝相当,热稳定性远大于钛合金。

表1 常用航天结构材料的性能Tab.1 Common structural materials in space

SiC 增强相颗粒的含量对SiCp/Al 复合材料的性能有很大影响。由于SiC 颗粒的热膨胀系数远小于基体材料铝合金,随着SiC 增强相在复合材料中所占体积分数的增大,SiC 颗粒对基体铝合金的热膨胀有更好的抑制作用,所以高体分SiCp/Al 复合材料的热膨胀系数会进一步降低,从而增强了该复合材料的热稳定性。随着SiC 增强相体积分数的增加,复合材料的弹性模量和比刚度也会增大。如表2 所示,从不同体积分数的高体分SiCp/Al 复合材料的性能对比可以看出,高体分SiCp/Al 复合材料是一种性能优异的复合材料。

表2 不同SiC 体积分数的SiCp/Al 材料性能Tab.2 Properties of SiCp/Al composities with different volume fractions

3 高体分SiCp/Al 复合材料构件联接方式

虽然高体分SiCp/Al 复合材料有许多优良的性能,但是随着SiC 增强相体积分数的增加,基体材料的塑性变形能力下降,即高体分SiCp/Al 复合材料的脆硬性增强,因而给机械加工,尤其是常见的螺纹加工带来很大困难,使得由该复合材料制成的构件与各金属构件或其他组件的联接非常不便。为此,在实际工程应用中,常采用预置件法、焊接法或者粘接法解决螺纹加工问题。

3.1 预置件法

图1 放置预置件的工件Fig.1 Component with pre-imbedded parts

预置件法是指在SiCp/Al 复合材料构件成型过程中,在复合材料结构件各联接接口处预先放置加工性能好的金属材料,成型后在金属材料上进行螺纹加工,从而满足联接要求的一种工艺方法[6-7],如图1 所示。高体分SiCp/Al 复合材料构件常采用粉末冶金、搅拌熔铸、喷射沉积、无压浸渗等方法制备。如果联接部位尺寸小,数量多,则制备过程中预置件的位置精度不易控制,而且在构件制备过程中,加热温度要达到Al 的熔点之上,加热-冷却过程温差大。由于预置金属材料与复合材料组分之间的线胀系数有差别,容易导致预置金属与复合材料的联接界面出现较强的应力集中甚至裂纹,从而影响了联接可靠性和联接强度。

3.2 焊接法

采用焊接法可避免上述问题。焊接法就是在制备高体分SiCp/Al 复合材料构件时,将要进行联接的部位留出孔位,构件制备后,在该部位钎焊符合性能要求的金属材料,然后在金属材料上进行机械加工。钎焊是一种比较适合联接先进结构陶瓷的方法,该工艺可以联接陶瓷与陶瓷、陶瓷与金属以及纤维强化的SiC 陶瓷。它的反应温度相对较低,可以减小热应力,如图2 所示。钎焊最大的缺点是作为复合材料增强相的SiC 陶瓷颗粒增强体以及Al2O3氧化膜严重阻碍了钎料在母材表面的润湿与铺展,使得颗粒与基体、基体与基体、颗粒与颗粒之间的联接难以实现,需要严格控制焊接温度,焊后要进行热处理以提高接头强度[8],且无法解决温度变化带来的热应力问题。为此,工程中常采取在钎焊前处理联接界面,精心调配焊料,焊接过程中精确控制焊接工艺参数,或者用超声波辅助钎焊等手段来改善焊接接头质量[9],工艺相对复杂。

图2 钎焊金属材料的工件Fig.2 Component with brazed parts

3.3 粘接法

粘接具有固化速度快、使用温度范围宽、抗老化性能好等特点,大多用于静载荷和超低静载荷零件[10]。常见的结构胶因线胀系数远大于金属及复合材料,且胶层线胀系数存在非线性,故粘接部位在温度载荷下尺寸稳定性较差。此外,由于粘接剂放气现象会影响光学镜头成像质量,所以在空间应用中,适用范围有限。

上述方法共同存在的缺陷是: 异种材料联接界面缺陷较多,由于不同材料的热膨胀系数有差别,使得连接部位对温度的适应性较差,工艺复杂,费用较高。另外,当所需联接部位较多,尤其是在加工装调过程中需要额外添加孔时,预置件法或者焊接法都无法应对。因此,只有直接在高体分SiC/Al 复合材料上加工螺纹结构,才能从根本上避免上述问题。

4 高体分SiCp/Al 复合材料的螺纹性能

随着加工工艺的发展,在高体分SiCp/Al 复合材料构件上直接加工螺纹已有先例。为检验高体分SiCp/Al 复合材料螺纹联接是否能够满足联接强度要求,对所加工螺纹进行了拉伸测试。螺纹规格为M4 和M5,螺杆材料为低碳钢。因加装钢丝螺套是一种常用、高效的改善螺纹拉伸强度的便捷方法,故对加装钢丝螺套的螺纹也进行了相应的拉伸强度测试。

4.1 加装钢丝螺套前

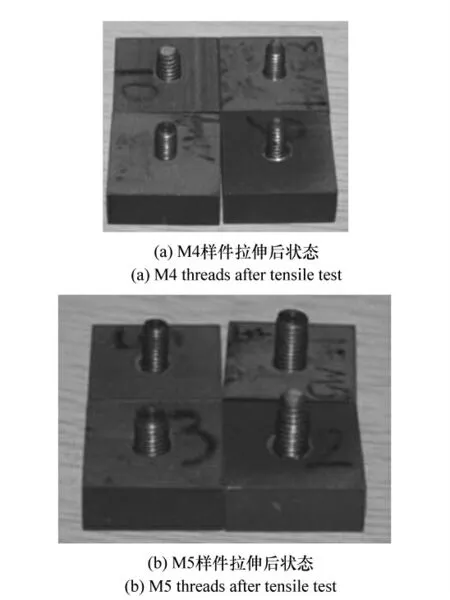

首先对未加装钢丝螺套的两组M4 和两组M5 组件进行拉伸试验,拉伸后样件状态如图3 所示,所得曲线如图4 所示。

对M4 的螺纹孔进行拉伸试验,一个样件的螺纹在4 000 ~5 000 N 被拉脱,另一个样件的螺杆在4 000 ~5 000 N 被拉断;对M5 的螺纹孔进行拉伸试验,一个样件的螺纹在6 000 ~7 000 N 被拉脱,另一个样件的螺杆在8 000 ~9 000 N 被拉断。由于存在螺纹被拉脱的工况,所以不能评估螺纹的最大承力范围。观察实验前样件螺纹,发现螺纹的表面光洁度差,有颗粒剥落痕迹,且螺杆旋入时较紧,可见螺纹质量较差是导致实验结果差别大的主要原因。

图3 未安装钢丝螺套样件拉伸测试后状态Fig. 3 Components without steel wire thread sleeve after tensile test

图4 安装钢丝螺套前样件拉伸曲线Fig.4 Test curves of components without steel wire thread sleeve

4.2 加装钢丝螺套后

钢丝螺套是一种常用的修复损坏螺纹,加强联接螺纹强度,改善螺纹动载强度的工件。它是用轧制成型的菱形截面的钢丝绕制成的螺旋体,以其自身的弹力使外螺纹牙型紧密地贴合在构件内螺纹牙槽内,而内螺纹牙型则形成新的高强度的钢制内螺纹牙型。在螺钉拧紧过程中与其产生相对运动的不再是复合材料构件的螺牙,而是钢丝螺套的螺牙。钢丝螺套螺牙强度高,光洁度好,不会被螺钉的螺纹所损伤,而且在承受拉伸载荷时,钢丝螺套自身弹性变形会使螺纹牙承载变得更均匀,从而有效地保护了复合材料的螺纹,提高了螺纹强度和使用寿命。图5 为加装钢丝螺套的高体分SiCp/Al 材料构件螺纹。

图5 安装钢丝螺套后的样件Fig.5 Component with steel wire thread sleeve

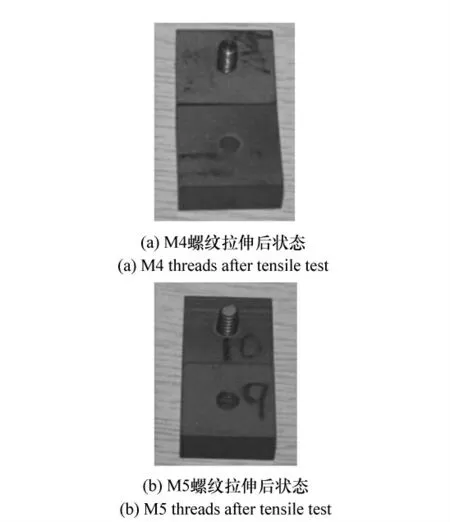

图6 安装钢丝螺套的样件拉伸后状态Fig.6 Components with steel wire thread sleeve after tensile test

图7 安装钢丝螺套后拉力与伸长量的关系曲线Fig.7 Test curves of components with steel wire thread sleeves

分别对4 组M4 螺纹和M5 螺纹进行了拉伸试验。拉伸试验后样件状态如图6 所示,所得图表如图7 所示。

可以看出,拉伸结果都是螺杆被拉断,曲线形状与低碳钢拉伸试验的曲线形状基本吻合。对于M4 的内螺纹,由于螺杆最大承受力仍在4 000 ~5 000 N,则加装钢丝螺套的螺纹最大可承受力不小于4 000 ~5 000 N。同理,对于M5 的内螺纹,加装钢丝螺套的螺纹最大可承受力不小于8 000 ~9 000 N。可见,加装钢丝螺套对螺纹的力学性能有明显的改善。

5 结 论

高体分SiCp/Al 复合材料具有优异的综合性能,是空间光学遥感器结构件较为理想的材料。本文结合工程实际应用,在分析了传统联接方法优缺点的基础上,提出了在高体分SiCp/Al 复合材料构件上直接加工螺纹,并加装钢丝螺套的方法来改善该材料构件的联接性能。通过实物拉伸试验,验证了该方法的可靠性。该方法弥补了传统联接方法存在的不足,已成功应用于工程项目研制中,效果良好。该工艺方法的研究为高体分SiCp/Al 复合材料的广泛应用提供了参考。

[1] 任建岳,陈长征,何斌.SiC 和SiC/Al 在TMA 空间遥感器中的应用[J].光学 精密工程,2008,16(12) :2537-2542.REN J Y,CHEN CH ZH,HE B. Application of SiC and SiC/Al to TMA optical remote sensor[J]. Opt. Precision Eng.,2008,16(12) :2537-2542.( in Chinese)

[2] 张学军,李志来,张忠玉.基于SiC 材料的空间相机非球面反射镜结构设计[J].红外与激光工程,2007,36(5) :577-582.ZHANG X J,LI ZH L,ZHANG ZH Y. Space telecope aspherica lmirror structure design based on SiC material[J]. Infrared and Laser Eng.,2007,36(5) :577-582.( in Chinese)

[3] 王永宪,王兵,任建岳.空间相机碳纤维支撑结构改进及拓扑优化设计[J].红外与激光工程,2009,38(4) :702-704.WANG Y X,WANG B,REN J Y. Topology optimization design for main supporting structure of space camera[J]. Infrared and Laser Eng.,2009,38(4) :702-704.( in Chinese)

[4] 崔岩.碳化硅颗粒增强铝基复合材料的航空航天应用[J].材料工程,2002(6) :3-6.CUI Y. Aerospace applications of silicon carbide particulate reinforced aluminium matrix composites[J]. J. Materials Eng.,2002(6) :3-6.( in Chinese)

[5] 顾晓峰.SiCp/Al 复合材料的制备及其器件的研制[D]. 武汉:武汉理工大学,2006.GU X F. Preparation of SICp/Al composites and electronic device fabrication[D]. Wuhan:Wuhan University of Technology,2006.( in Chinese)

[6] 丁亚林,田海英,刘立国.一种提高碳纤维复合材料框架结构应用性能的结构技术[J]. 光学 精密工程,2003,11(3) :287-290.DING Y L,TIAN H Y,LIU L G. Use of pre-embedded parts to improve the performance of carbon fibre framework[J].Opt. Precision Eng.,2003,11(3) :287-290.( in Chinese)

[7] 田海英,关志军,丁亚林.碳纤维复合材料应用于航天光学遥感器遮光镜筒[J].光学技术,2003,29(6) :704-706.TIAN H Y,GUAN ZH J,DING Y L. Carbon fiber composite material used in space optical instrument[J]. Opt. Technique,2003,29(6) :704-706.( in Chinese)

[8] 董月玲,黄继华,闫久春,等.碳化硅增强铝基复合材料联接技术研究进展[J].材料导报,2003,17(11) :63-65.DONG Y L,HUANG J H,YAN J CH,et al. Progress in research on joining SiC reinforced aluminum metal matrix composites[J]. ,2003,17(11) :63-65.( in Chinese)

[9] 张洋,闫久春,陈晓光.SiCp/A356 复合材料超声波辅助钎焊[J].焊接学报,2009,30(3) :89-92.ZHANG Y,YAN J CH,CHEN X G. Ultrasonically aided brazing of SiCp/A356 composites[J]. Transactions China Welding Institution,2009,30(3) :89-92.( in Chinese)

[10] 李淑华,王建江,李树堂.陶瓷与金属的联接[J].特种铸造及有色合金,2000(2) :51-53.LI SH H,WANG J J,LI SH T. Joining of ceramic/metal[J]. Special Casting Nonferrous Alloys,2000( 2) :51-53. ( in Chinese)