Fe-C合金表面激光熔覆制备耐磨涂层的研究

文/王维荣 蚌埠技师学院

前言

金属材料的磨损、腐蚀问题一直的材料科学工作者致力于解决的难题,为满足工作在复杂工况条件下耐蚀、抗磨性能的要求,除努力改善材质和优化结构设计外,更多的工作是研究在零件表面制备具有特殊性能的强化层。激光熔覆作为一种同时改变零件表面成分和性能的技术,兼具激光加工与表面涂层技术的优点,是目前改性领域研究最为活跃的一种新技术。Fe基合金激光熔覆是研究较多、经济性较好的一种方法。本文以Fe基合金熔覆粉末为熔覆材料,用激光熔覆在Fe-C合金表面制备耐磨性良好的熔覆层。

1 实验过程

在灰铸铁、45钢表面做单道预置粉激光熔覆实验。把按一定配比配制的熔覆粉末研磨均匀,调制成糊状预涂覆在加工清洗过的试样表面,预涂覆厚度1.4~2.0mm,干燥待用。实验采用3KWCO2激光器,光斑直径D=3.5~5mm,侧吹保护气保护熔池。

用电火花切割机沿垂直激光扫描方向切下小块试样,制备金相试样供金相组织观察和硬度测试。将实验中不同激光熔覆方案制备的环块磨损试样完成精磨加工,在MHK-500环块磨损试验机上按标准规范做摩擦学对比实验,试验用环为淬火态GCr15钢(洛氏硬度HRC58~62)。

2 实验结果

2.1 组织形貌

实验表明,在钢和铸铁表面激光熔覆均能获得连续、光滑、缺陷少或无缺陷的激光熔覆层。熔覆层堆高一般为0.9~1.4mm,单道宽度4.5mm。图1为熔覆道横截面形貌,自上而下分别为熔覆区、熔合区、热影响区和基体。金相显微镜下观察熔覆层组织为细小的近共晶介稳组织(图2),奥氏体枝晶逆热流方向由熔池底部向熔池内生长,个别粗大枝晶从熔池底部一直长到熔池中部。

图1-熔覆层横断面形貌(17X)

图2-熔覆层近共晶组织(200X)

2.2 显微硬度

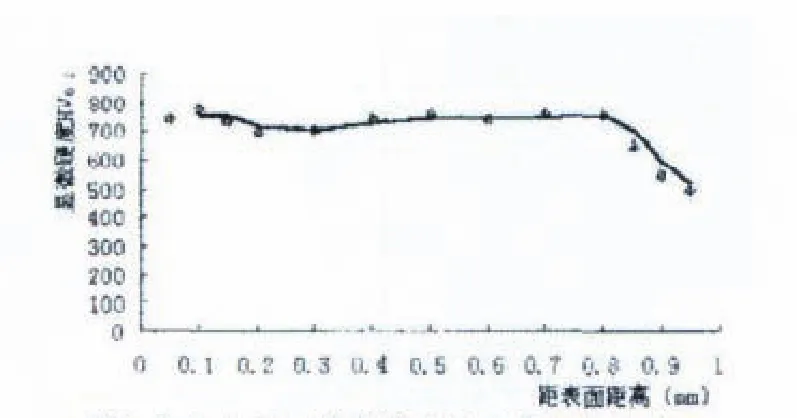

所有熔覆层显微硬度测试均在HX-200型显微硬度计上进行,加载200g,加载时间20秒,保载时间15秒。沿熔覆层深度方向,从表面每隔0.05~0.1mm左右的距离测量2~3点,取这些点的算术平均值作为该深度的显微硬度值。

图3~5为Fe基合金激光熔覆层显微硬度纵深分布曲线。熔覆层显微硬度分布比较均匀,平均显微硬度在HV0.2700以上,其中共晶组织熔覆层显微硬度分布非常均匀,这与其均匀细化的组织特征相适应。

图3-过共晶组织熔覆层显微硬度纵深分布

图4-共晶组织熔覆层显微硬度纵深分布

图5-亚共晶组织熔覆层显微硬度纵深分布

2.3 耐磨性研究

图6(a、b、c)为典型的环块磨损试验的磨痕横截面图(曲线水平放大2000X,水平放大50X)。基体磨痕最深最宽(图6.a),渗碳淬火层次之(图6.b),激光熔覆处理层的磨痕最浅最窄(图6.c)。

图6-环块磨损试验磨痕截面图

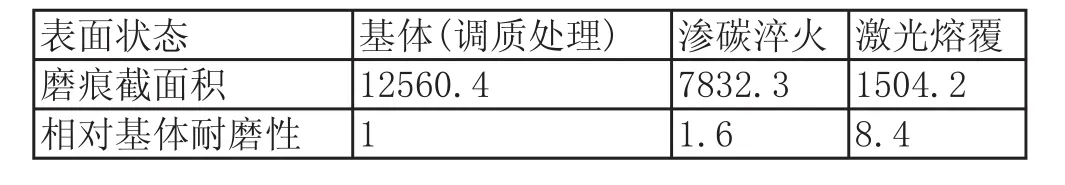

表1为三种试块表面磨痕截面积统计结果。激光熔覆处理层耐磨性比基体提高了8.4倍,比渗碳淬火层提高了5.2倍。

表1——不同表面强化状态的环块磨损试验结果

3 结论

1、利用激光熔覆在Fe-C合金表面获得的近共晶介稳组织。

2、熔覆层平均显微硬度在HV0.2700以上且分布均匀,其中共晶组织熔覆层显微硬度高而且分布非常均匀。

3、激光熔覆层耐磨性比基体提高了8倍多,比渗碳淬火层提高了5倍多。