超临界W形火焰锅炉炉内过程数值模拟

周 武, 陈建梅, 陈 灿, 刘泰生

(东方锅炉集团股份有限公司,成都611731)

W形火焰锅炉因其燃料适应性广,在燃烧劣质煤方面具有燃烧其他煤粉无法比拟的优越性,而超临界锅炉在节能减排上又具有明显的优势[1],因此超临界W形火焰锅炉在我国具有广阔的市场前景.

东方锅炉集团股份有限公司为适应市场需求,开发了以株洲工程为代表的1 900 t/h低质量流速垂直管圈超临界W形火焰锅炉.垂直管圈技术的核心在于锅炉水动力计算,所依赖的重要数据是锅炉水冷壁壁面热负荷的分布,目前这方面公开发表的研究成果非常少,可以作为这种炉型工程借鉴的热负荷分布曲线难以寻觅.长期以来,对炉内过程的研究主要是通过模化试验和现场冷、热态测试进行的.现代机组日益向高参数大容量的方向发展,锅炉炉膛尺寸越来越大,现场测试的条件也越来越受到限制,在目前的条件下以全面的测试反映整个炉膛内的三维流动、燃烧及传热状况几乎是不可能的.

随着计算机技术和算法理论的发展,作为试验研究有力补充手段的数值模拟将越来越重要,它与试验方法、理论分析方法一起将成为解决传热、流动问题的主要手段之一[2].本文应用数值计算的方法对株洲1 900 t/h超临界W形火焰锅炉炉内过程进行了全炉膛的数值模拟,比较了炉内流场、温度场及烟气组分场与同类型锅炉实测数据的差异,计算得到该锅炉炉膛水冷壁热负荷分布数据,为锅炉设计和运行提供了依据.

1 模拟对象

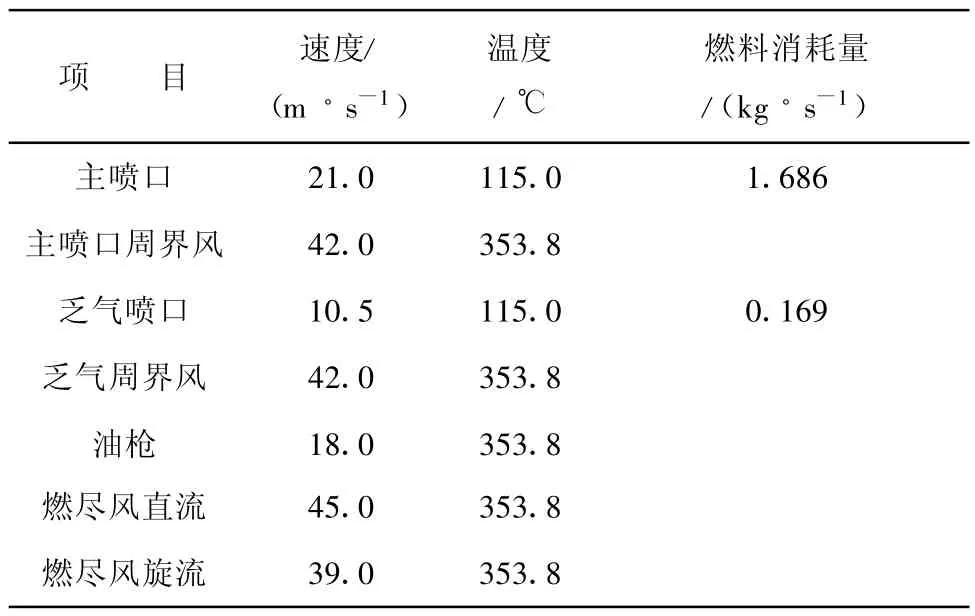

模型对象为株洲1 900 t/h超临界W形火焰锅炉,其型号为DG1900/25.4-II8,采用超临界压力、中间一次再热、双拱形单炉膛、W形火焰燃烧方式、尾部双烟道结构,燃烧器布置于下炉膛前、后拱上,采用挡板调节再热汽温、固态排渣、全钢结构构架、全悬吊承载结构、平衡通风、半露天布置.计算模型与实物比例为1∶1,锅炉结构模型见图1,煤质特性见表1,燃烧器入口参数见表2.

图1 锅炉结构模型Fig.1 Schematic of the boiler

表1 煤质特性Tab.1 Coal properties

表2 燃烧器入口参数Tab.2 Design parameters at burner inlet

2 数学模型和计算方法

整台锅炉全部采用结构化网格和非结构化网格相结合的混合网格化分方式,网格计算单元数量约8.0×105个,对燃烧器区域网格进行了加密(约4.0×105个网格),燃烧器上部区域及冷灰斗的网格相对较稀.

采用工程上广泛应用的标准κ-ε双方程模型模拟气相湍流流动,用混合分数概率密度函数模型模拟气相湍流燃烧,用P1模型计算辐射传热,对煤的燃烧采用了动力/扩散模型,煤粉颗粒的跟踪采用随机轨道模型.

对气相和颗粒相分别采用不同的处理方法,把气相作为连续介质,在欧拉坐标系中描述,把煤粉颗粒相看作离散相物质,在拉格朗日坐标系中描述.并考虑两相之间的质量、动量和能量的相互作用.

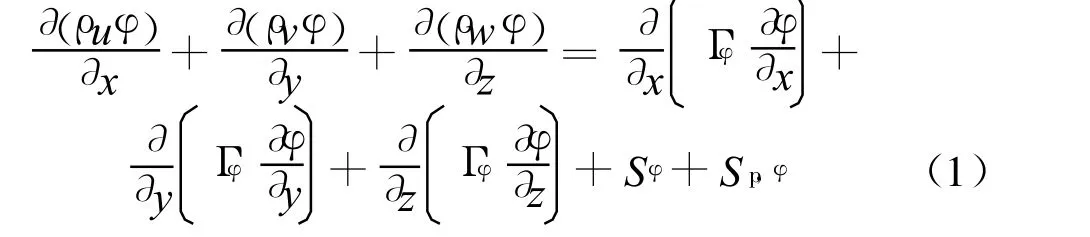

(1)炉内三维气相流动的控制方程可写成如下形式

式中:φ分别代表速度u,v,w、湍动能k、紊动能耗散率ε、混合分数f及其脉动均方值g和焓H,当 φ=1时为连续性方程;Sφ是由气相引起的源项或汇相;S p,φ是由固体颗粒引起的源项或汇相.

O2、N2、CO2、CO、H2O及气相燃料的质量分数由混合分数及其脉动均方值求得,气体温度由焓及各组分的质量分数计算.

(2)颗粒的动量方程

方程右侧依次为气相阻力、重力(包括浮力)和其他作用力.

(3)颗粒的能量方程

方程右侧依次为对流传热、辐射传热、热解挥发分析出热和反应热.

3 计算结果及分析

3.1 炉内气流流动特性

图2为炉内垂直和水平截面的流场分布.从图2可以看出,炉内形成W形气流的走向,拱上一次风喷口附近存在较强的旋涡,加强了对高温烟气的卷吸,对稳燃和强化燃烧非常有利.比较z=0.692 m和z=12.905 m 2个截面的图像可以发现,靠侧墙主燃烧器气流射程比靠近炉膛中心燃烧器气流射程短,转向早.因为炉膛中心区域烟气温度比两侧烟气温度高,气流膨胀更加迅速,炉膛中心区域气流压力高于两侧气流压力,会对两侧的气流向侧墙方向产生挤压,压迫其向侧墙运动,侧墙附近较大的上升气流阻碍了靠侧墙主燃烧器喷口的射流,使其较早转向,所以其一次风射流相对较短,这在以前的计算及冷态试验中得到了验证[3-4].在实际运行中,靠近燃烧器的侧墙和异墙区域容易结焦,燃烧调整时可以适当开大靠近侧墙燃烧器拱上二次风挡板开度,减小对应燃烧器拱下二次风挡板开度,增加拱上风的下冲动量,降低该区域的热流强度,防止炉膛水冷壁结焦.

图2 炉内流场分布Fig.2 Distribution of flow field in the furnace

3.2 炉内温度场分布

图3 为炉内烟气温度分布图.从图3可以看出,温度沿炉膛中心对称分布,火焰充满度好,拱部区域温度烟气较高,对煤粉的着火和稳燃有利,但同时增加了该区域结焦的可能.y截面的温度分布显示锅炉侧墙和翼墙区域同样保持了较高的温度水平,该区域同样存在结焦的可能.

图4为再热器计算热偏差与某亚临界1 900 t/h W形火焰锅炉再热器实测热偏差的对比图[5].从图4可以看出,尽管数值有差异,但宽度方向热偏差的分布趋势基本相同,都是两边高中间低的马鞍型分布.

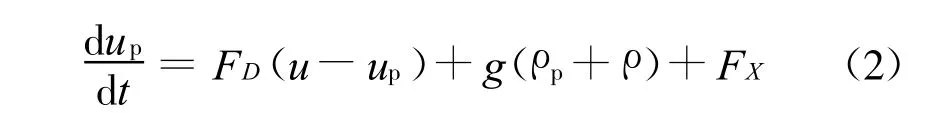

3.3 炉内烟气组分浓度分布

图5为炉内烟气组分浓度分布图.由于下炉膛主燃烧器后面布置有垂直向下二次风,燃烧器水冷壁壁面附近保持较高的O2体积分数φ(O2),较低的CO体积分数φ(CO).研究表明,弱还原性气氛下的灰熔融性比氧化性气氛下低得多,主要原因是在弱还原性气氛下煤灰中的铁与硅、铝的氧化物易形成熔点更低的硅铝酸盐,因此在壁面附近形成氧化性气氛有利于防止壁面的结渣.该锅炉是东方锅炉集团股份有限公司首次采用燃尽风结构的W形火焰锅炉,模拟计算得到锅炉炉膛出口NOx排放浓度为1 029 mg/m3,而先前投运的同类型锅炉NO x排放浓度通常在1 300 mg/m3以上,这就表明增加了燃尽风的W形火焰锅炉使NOx排放浓度降低了约20%,实际结果有待运行后的验证.

图3 炉内烟气温度分布(单位:K)Fig.3 Temperature distribution of the flue gas in the furnace(unit:K)

图4 再热器计算热偏差与实测数据的比较Fig.4 Comparison of reheater heat deviation between calculated results and measured data

图5 炉内组分分布Fig.5 Composition distribution in the furnace

图6 为炉膛出口氧量φ(O2)计算值与实测值的比较.拱下二次风均等配风时,计算氧量的趋势与实测氧量基本相同,炉膛出口氧量呈中间低两边高的倒拱形分布,这是由于炉膛中间较高的热负荷更快地消耗了氧量,而拱下二次风对冲后向阻力更低的侧墙方向逃逸,导致炉膛出口氧量呈中间低两边高的分布[6].经燃烧调整后,锅炉拱下二次风挡板开度沿炉膛中心呈拱形的分布,中间高两边低,这种开度下炉膛出口φ(O2)沿宽度分布基本相同,燃烧达到最佳状况,此时锅炉的飞灰、大渣含碳量最低,效率最高.

图6 炉膛出口计算氧量与实测氧量的比较 Fig.6 Comparison of oxygen content at furnace outlet between calculated results and measured data

3.4 壁面热流密度分布

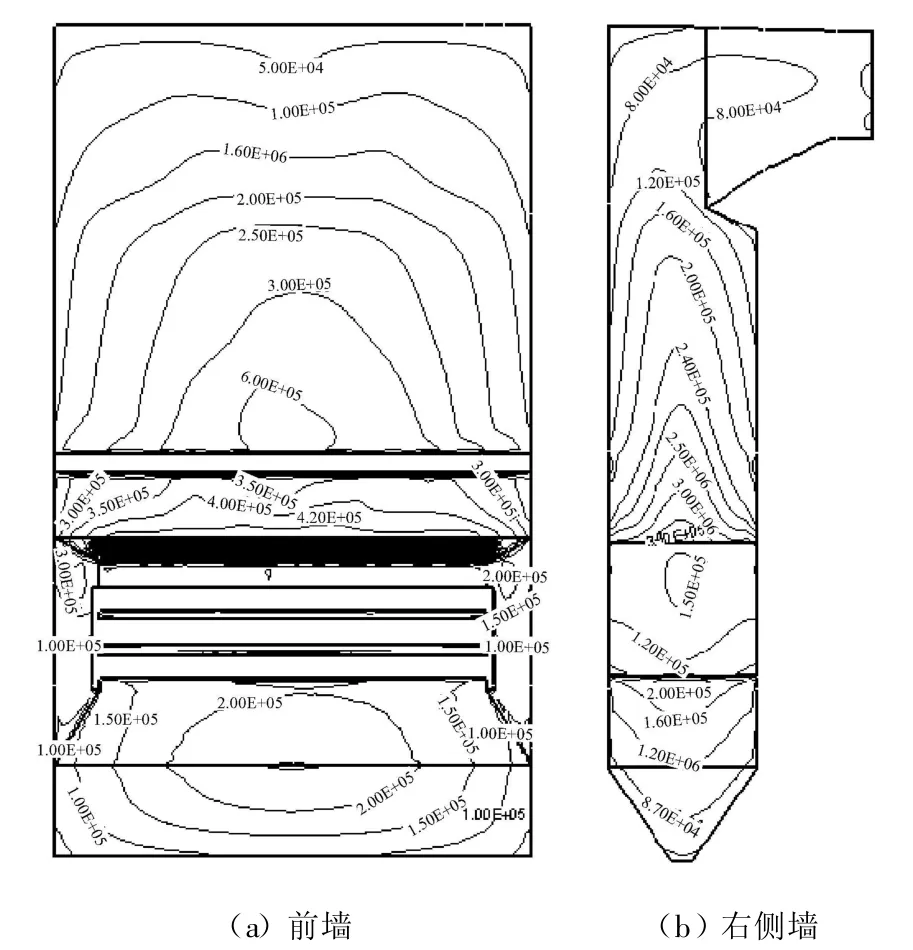

图7 水冷壁壁面热流密度分布Fig.7 Heat flux distribution of the water wall

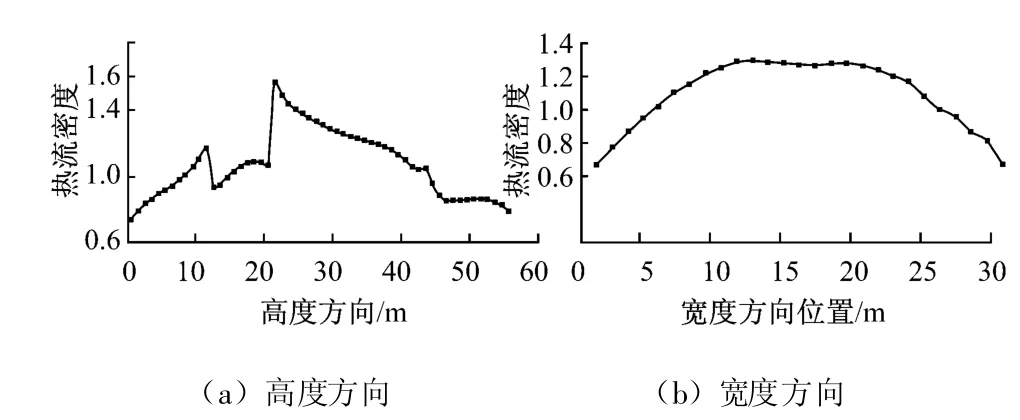

图8 水冷壁壁面热流密度沿炉膛高度和宽度方向分布曲线Fig.8 Heat flux distributions of water wall along the height and width of the furnace

图7 为水冷壁壁面的热流密度分布,图8为水冷壁壁面沿炉膛高度和宽度方向平均热流分布曲线.由于燃烧器区域高度方向上布置有大量的卫燃带,拱下壁面热流密度相对较低,最高热流密度出现在拱上,宽度方向上热流密度呈拱形分布,炉膛中间的热流密度高,两边低.

西门子公司低质量流速垂直管圈技术的核心在于锅炉水动力计算,计算依据的重要数据是锅炉水冷壁壁面热负荷的分布.数值计算结果表明,炉内流动、炉膛再热器热偏差及炉膛出口氧量的分布与同类型锅炉实测数据趋势相吻合,所以有理由相信水冷壁壁面热负荷分布的数值计算结果与实际锅炉壁面热负荷的分布趋势相近.在实际锅炉的水动力计算中,壁面热负荷分布采用了数值计算的结果,将吸热量与锅炉热力计算结果进行对比、修正后直接运用于锅炉的水动力校核计算.

4 结 论

(1)对比数值计算得到的炉内流场、再热器热偏差和炉膛出口氧量分布与已投运的同类型锅炉实测结果,发现两者在趋势上是吻合的,说明数值计算结果可以为锅炉的设计和运行提供依据.

(2)计算得到锅炉炉膛出口NO x排放浓度为1 029 mg/m3,比先前投运的同类型锅炉降低了约20%,表明燃用无烟煤的W形火焰锅炉采用燃尽风的设计同样可以降低NO x排放浓度,实际结果有待运行后的验证.

(3)计算得到的炉膛水冷壁壁面热流分布,经锅炉热力计算结果修正后可以直接用于锅炉的水动力计算,数值计算为锅炉的设计提供了技术支持.

[1] 车得福,庄正宁,李军,等.锅炉[M].西安:西安交通大学出版社,2004.

[2] 陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001.

[3] 方庆艳,周怀春,汪华剑,等.3种型号W火焰锅炉结渣特性的数值模拟[J].动力工程,2008,28(5):657-663. FANG Qingyan,ZHOU Huaichun,WANG Huajian,et al.Numerical simulations of the slagging characteristics in three types of W-flame boiler[J].Journal of Power Engineering,2008,28(5):657-663.

[4] 车刚.W型火焰锅炉冷态空气动力特性的测试研究[J].热能动力工程,2001,16(91):19-22. C HE Gang .Experimental study of the cold-state aerodynamiccharacteristics of a W-shaped flame boiler[ J] .Journal of Engineering for Thermal Energy and Power,2001, 16(91):19-22 .

[5] 马晓伟.湖南金竹山电厂600 MW“W”火焰锅炉试验研究课题总结报告[R].成都:东方锅炉(集团)股份有限公司,2008.

[6] 孙保民,徐旭常.W型火焰煤粉锅炉炉内过程的综合数值模拟及流场的实验研究[J].中国电机工程学报,1996,16(4):230-234. SUN Baomin,XU Xuchang.The experimental study and numerical simulation of cold flow field for W-shape flame bolier furnace[J].Proceeding of the CSEE,1996,16(4):230-234.