响应面法优化真空油炸-热风联合干燥桃脆片工艺

李伟荣,任爱清,陈国宝

(丽水市农业科学研究院,浙江 丽水 323000)

响应面法优化真空油炸-热风联合干燥桃脆片工艺

李伟荣,任爱清,陈国宝

(丽水市农业科学研究院,浙江 丽水 323000)

以真空油炸温度、分阶段干燥的水分转换点、后期热风干燥阶段温度为影响因素,以桃脆片含油率为评价指标进行响应面优化分析,得出联合干燥最佳工艺参数为切片厚度2mm、漂烫3min、真空油炸温度87.1℃、水分转换点15.9%、热风干燥温度65.5℃。根据实际操作条件,调整最佳联合干燥工艺为切片厚度2mm、漂烫3min、真空油炸温度87℃、分阶段干燥的水分转换点16%、热风干燥温度66℃。验证实验表明,最佳工艺条件下测得联合干燥桃脆片的含油率为12.5%,与理论预测值的误差为5.9%。

真空油炸;联合干燥;桃脆片

真空油炸主要是利用负压状态下食品中的水分沸点降低的原理,实现在低温条件下的脱水油炸,同时可以保存油炸原料的营养成分,避免油脂氧化劣变和致癌物质产生[1-2]。由于真空油炸在低温、低压、油脂的环境中进行,而真空油炸原料——果蔬中的营养成分大多为水溶性的,在油脂中并不溢出,并且经过脱水过程后,这些成分得到进一步浓缩,因此可以很好地保存果蔬的营养和风味。此外,在低含氧量的状态下进行油炸加工,果蔬原料不易褪色、变色,有利于果蔬原料保持本身的颜色[3-4]。

可能由于商业保密的原因,国外很少有关于真空油炸技术的报道,国内关于真空油炸方面的研究较为活跃,有真空油炸苹果、红枣、胡萝卜、哈密瓜、子芋、土豆、甘薯、毛豆、鲮鱼等产品的加工工艺的报道[5-14]。但是,关于桃子真空油炸方面的报道甚少,桃子果味甘甜、色佳汁多,含有丰富的蔗糖、葡萄糖、果糖、多种维生素及钙、磷、铁等矿物质,是真空油炸的良好原料,具有广阔的应用前景。单一的真空油炸并不能生产出令人满意的果蔬脆片[15],虽然相对于常压油炸来说可以很大程度上降低产品含油率,但是还是不能满足人们追求健康的要求,而且,油炸后期产品干燥终点很难掌握,脱水时间太短,产品干燥没有完全;脱水太长,则产品色泽达不到要求。再加上物料结构的不均匀性,很难确定油炸终点。所以,本实验尝试后期采用热风干燥,希望达到降低产品脂肪含量,提高产品品质的目的。

本实验拟选择新鲜桃为原料研究桃脆片的真空油炸-热风联合干燥规律,得出最佳生产工艺,以期为实际生产提供一定参考。

1 材料与方法

1.1 材料与仪器

新鲜晚蜜桃,选择(150±10)g、八成熟、且果质稍硬者进行实验;棕榈油。

VF2I型真空油炸设备 烟台海瑞食品设备有限公司。

1.2 工艺流程

桃→清洗→去皮、去核→切片→漂烫→速冻→油炸→后期干燥→包装

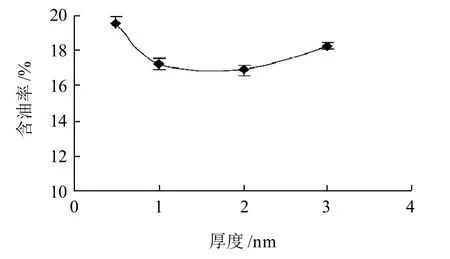

1.3 切片厚度对桃脆片含油率的影响

选取厚度分别为0.5、1、2、3mm桃片,100℃漂烫3min,置于-20℃冷库中冷冻24h,然后(85±2)℃真空油炸到含水率5%以下(油炸锅内基本无气泡溢出),比较不同厚度产品含油率,确定桃片加工最佳厚度,重复3次实验取平均值。

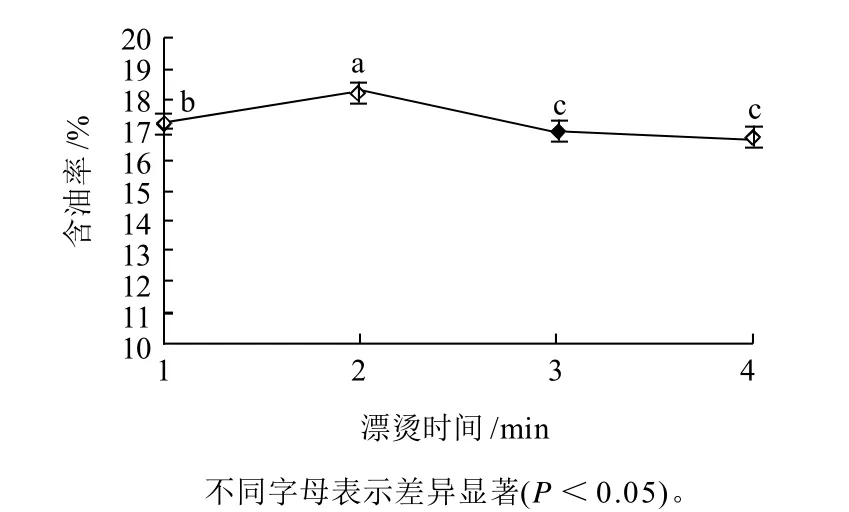

1.4 漂烫工艺对桃脆片含油率的影响

选取厚度2mm的桃片,100℃漂烫1、2、3、4min,置于-20℃冷库中冷冻24h,然后(85±2)℃真空油炸到含水率5%以下,比较不同漂烫时间产品含油率,确定桃片加工最佳漂烫工艺,重复3次实验取平均值。

1.5 真空油炸-热风联合干燥响应面优化

采用响应面法[16]对该工艺进行优化分析。根据Box-Benhnken模型的中心组合试验设计原理,真空油炸温度、分阶段干燥的水分转换点(油炸后产品的含水率)、后期热风干燥温度为影响因素,以含油率和感官品质评价两者的综合指标为最终评价指标进行优化分析。切片厚度2mm,100℃漂烫3min,置于-20℃冷库中冷冻24h,然后将样品用于联合干燥。应用SAS 8.1软件进行数据分析处理,找出较优的操作条件。各因素水平编码值见表1。

表1 真空油炸-热风联合干燥桃脆片响应面法分析因素及水平Table 1 Coded variables and their coded levels in response surface analysis

1.6 指标测定方法

1.6.1 含水量

水分含量按照GB/T 5009.3—2003《食品中水分的测定》进行测定。真空油炸后,桃脆片用研钵磨碎。称取3g研碎的桃脆片,在烘箱中(102±3)℃条件下烘至质量恒定。重复3次实验,取平均值。

1.6.2 脂肪含量

按照GB/T 5009.6—2003《食品中脂肪的测定》进行测定。桃脆片用研钵磨碎,利用酸水解法进行桃脆片中的脂肪含量的测定。重复3次实验取平均值,所得脂肪含量即为产品含油率。

2 结果与分析

2.1 切片厚度对桃片含油率的影响

切片厚度对产品含油率影响较大[17],如图1所示,当切片厚度小于1.5mm时,随着切片厚度的增加,含油率逐渐降低;当切片厚度增加超过2mm后,干燥到规定含水率的时间就会延长,长时间的油炸使产品的含油率升高。

图1 切片厚度对含油率的影响Fig.1 Effect of slice thickness on oil content of peach chips

2.2 漂烫时间对桃片含油率的影响

图2 漂烫时间对桃脆片含油率的影响Fig.2 Effect of blanching time on oil content of peach chips

烫漂过程是真空油炸生产工艺中的重要环节,不仅改善了原料的风味,同时也改变了物料的质感[18]。漂烫要适宜,如果漂烫不足,则造成灭酶不充分,产品褐变严重,还可能使速冻时形成冰晶体过小,使得真空状态下脱水速率减缓,产品脆度达不到要求;漂烫过度,会造成营养损失严重,组织软烂。适当的烫漂工艺会更有利于产品的品质,同时减少烫漂过程中营养物质的损耗,因此,研究烫漂时间处理与产品的含油率关系十分重要。桃片含油率与漂烫时间的关系见图2,产品含油率随着漂烫时间的延长先升高后下降,3min后产品含油率基本稳定,与4min漂烫在含油率方面没有显著性差异;但是,随着漂烫时间的延长,桃片组织变软,超过4min桃片已基本变形,无法生产出高品质的桃片,所以选择3min作为漂烫时间。

2.3 响应面优化真空油炸-热风联合干燥试验设计

利用统计软件SAS 8.1进行试验设计与数据分析,结果表明,真空油炸温度、水分转换点和热风干燥温度对产品的含油率影响显著,试验设计和结果见表2。

表2 响应面法优化真空油炸-热风联合干燥试验设计与结果Table 2 Experimental design and corresponding results for response surface analysis

2.3.1 回归方程分析

对表2数据进行处理,得到如下回归方程:Y = 12.35-1.00125X1-0.71X2-1.01875X3+0.85X12+0.3225X1X2-0.945X1X3+1.3925X22-0.1425X2X3+3.11X32。根据表4显著性分析可知,X12、X2X1、X3X2为不显著项,应从模型中去除,所以将上述回归方程修正为Y = 12.35-1.00125X1-0.71X2-1.01875X3-0.945X1X3+1.3925X22+3.11X32。

表3 回归方程可信度分析Table 3 Creditability analysis of the developed regression equation

由表3可得:建立的模型具有较高的总决定系数(R2=0.9880),同时CV值越低,显示试验稳定性越好,本试验中CV值为2.630401%,说明试验稳定性好。二次回归方程与试验结果具有较好的拟合度,说明综合评定指标与全体自变量之间的关系高度显著,且误差项较小。对此方程的回归系数进行t检验(表4)可以看出,自变量中线性项效果显著,即真空油炸温度(Xl)、水分转换点(Xl)和热风干燥温度(X3)能够显著地影响桃脆片生产工艺(P<0.05),同时各因素间相互作用也很显著。综上说明该回归方程为桃脆片真空油炸-热风联合干燥的优化提供了一个良好的模型。

表4 模型回归系数显著性检验和结果Table 4 Significance test of regression coefficients of the developed regression equation

2.3.2 响应面分析及最佳工艺条件确定

图3 Y=f(X1,X2)的响应面图和等高线图Fig.3 Response surface and contour plots indicating the effects of pairwise interactions among three process parameters on oil content of peach chips

桃脆片联合干燥响应面见图3。由响应面模型可得出桃脆片联合干燥的最佳条件为真空油炸温度87.1℃、水分转换点15.9%、热风干燥温度65.5℃,在该条件下桃脆片的含油率为11.8%。考虑到实际操作可行性,将最佳干燥条件修正为真空油炸温度87℃、水分转换点16%、热风干燥温度66℃。为了验证最佳工艺条件,在此条件下测得联合干燥桃脆片的含油率为12.5%,与理论预测值的误差为5.9%,说明采用RSM法优化得到的桃脆片联合干燥条件可靠。

3 结 论

以真空油炸温度、分阶段干燥的水分转换点、后期热风干燥阶段温度为影响因素,以桃脆片为最终评价指标进行响应面优化分析,得出联合干燥最佳工艺参数,根据实际操作条件,调整最佳联合干燥工艺为切片厚度2mm、漂烫3min、真空油炸温度87℃、分阶段干燥的水分转换点16%、热风干燥温度66℃。在此条件下测得联合干燥桃脆片的含油率为12.5%,与理论预测值的误差为5.9%。

[1] 范友丙, 张慜, 周祥, 等. 富硒海芦笋的真空油炸工艺研究[J]. 食品科学, 2009, 30(12): 82-85.

[2] 刘勤生, 吴堃, 张洁, 等. 低温真空油炸果蔬[J]. 食品科学, 1994, 15(3): 28-30.

[3] 张炳文, 郝真红, 杜红霞. 低温真空油炸技术综述[J]. 粮油食品科技,1997(5): 10-11.

[4] SHYU S L, HWANG L S. Effect of processing conditions on the quality of vacuum fried apple chips[J]. Food Research International, 2001, 34(2/3): 133-142.

[5] 许牡丹, 杨芙莲. 真空油炸土豆片的主要工艺条件的研究[J]. 西北轻工业学院学报, 1996(1): 93-98.

[6] 沈泽洞, 黄键豪. 鲮鱼低温真空油炸的研究[J]. 食品工业科技, 2001,22(6): 46-48.

[7] 刘艳, 才生. 苹果脆片的研制和生产[J]. 食品工业科技,1998(3): 56-57.

[8] 石小琼, 邓金星, 刘锦华, 等. 子芋真空油炸最佳工艺研究[J]. 中国粮油学报, 2001, 16(4): 54-59.

[9] 蔡亚东, 赵成军. 哈密瓜脆片真空油炸工艺技术[J]. 食品工业科技,1998(6): 59-60.

[10] 李江, 尹丽娟. 真空低温油炸红枣生产工艺[J]. 科技情报开发与经济, 2006, 16(16): 291-292.

[11] 钮福祥, 张爱君, 朱磊, 等. 真空低温油炸甘薯脆片的研制[J]. 江苏农业科学, 2004(2): 82-84.

[12] 范柳萍, 张慜, 邵爱芳. 胡萝卜脆片真空油炸脱水工艺的优化[J]. 无锡轻工大学学报, 2004, 23(1): 40-44.

[13] 范柳萍, 张慜, 韩娟, 等. 不同处理工艺对真空油炸毛豆品质的影响[J]. 食品与生物技术学报, 2005, 24(2): 30-37.

[14] 谢麦香, 赵粉莲. 真空低温油炸脆枣加工技术研究[J]. 山西食品工业, 2000(2): 41-42.

[15] 宋贤聚, 张慜, 范柳萍. 真空微波-真空油炸-真空微波三阶段联合脱水工艺生产低含油率马铃薯脆片[J]. 食品科学, 2009, 30(8): 297-302.

[16] 李蕾, 岳喜华, 于欢, 等. 响应面法优化酸浆果多糖的提取工艺[J].食品与生物技术学报, 2009, 28(1): 53-56.

[17] 赵凤敏, 杨延辰, 王远, 等. 真空油炸马铃薯片加工工艺的研究[J].农产品加工: 学刊, 2005(12): 33-37.

[18] 肖功年, 杜卫华, 周乐群. 不同漂烫时间对真空油炸毛豆仁品质的影响[J]. 工艺技术, 2005, 26(7): 147-149.

Process Optimization for Combined Vacuum-frying and Hot-air Drying of Peach Chips

LI Wei-rong,REN Ai-qing,CHEN Guo-bao

(Lishui Insistute of Agriculture Science, Lishui 323000, China)

In combination of hot-air drying, vacuum frying was utilized to process peach chips. Vacuum-frying temperature,moisture content after vacuum drying and hot-air drying temperature were recognized as main factors that affect oil content of peach chips. From the results of response surface analysis, it was found that the optimum conditions for the combined vacuum and hot-air drying of peach chips based on oil content of peach chips were sequential operations of 3 min blanching followed by vacuum drying at 87.1 ℃ until a moisture content of 15.9% and hot-air drying at 65.5 ℃ for processing 2 mm thick peach slices.Considering actual operating situations, vacuum-frying temperature, moisture content after vacuum drying and hot-air drying temperature were modified to be 87 ℃, 16% and 66 ℃, respectively, and the other conditions were kept unchanged. Under the modified processing conditions, the actual value of oil content in peach chips after hot-air drying was 12.5%, exhibiting 5.9%relative error when compared to the theoretically predicted value.

vacuum frying;combined drying;peach chips

TS255.42

A

1002-6630(2011)04-0117-04

2010-03-29

丽水市科技招标项目(2009NZH0202)

李伟荣(1977—),女,工程师,本科,主要从事食品加工研究。E-mail:lwr720423@sina.com