一种全闭环中走丝电火花线切割机床数控系统

曹建福 王 伟

(①西安交通大学机械系统工程国家重点实验室,陕西西安 710049;②西安康柏自动化工程有限责任公司,陕西西安 710075)

往复高速走丝电火花线切割机床,由于结构简单、性价比高,在我国制造企业中被广泛使用,已成为一种必不可缺的机床。走丝速度高有利于大厚度工件和大电流切割,但也会引起走丝系统的振动和磨损,严重影响加工质量。随着模具制造水平的发展,对高速走丝电火花线切割机提出了更高的需求,要求能消除往返切割所产生的黑白条纹,提高加工精度和表面加工质量。

为了改进高速走丝电火花线切割机床所存在的表面加工质量差和加工精度低的问题,人们对机械结构和工艺进行了研究,认为主要的途径是采用多次切割工艺[1]。而要实现多次切割需要满足下列条件:(1)走丝系统的稳定性,以便控制电极丝空间形位的变化;(2)多次切割工艺参数优化,确定脉冲参数、加工轨迹补偿量及电极丝移动方式和速度等[2];(3)高精度的运动控制。人们把能实现多次切割的高速走丝电火花线切割机床称为中走丝线切割机床。为了同时能兼顾加工效率和表面加工质量,中走丝线切割机床除了在机械结构上进行改进设计外,对数控系统也提出了一些新的要求[3-6]。

为了满足中走丝线切割机床对加工效率和质量的要求,本文对切割过程放电过程高速采样、高精度运动轨迹协调控制、多次切割以及脉冲电源控制等技术进行了研究,开发出了新一代中走丝线切割控制系统,并已成功应用于工业领域。

1 中走丝线切割机床机械本体结构与控制需求分析

中走丝线切割机床一般采用钢性好的C型结构,使用滚珠丝杠和精密直线导轨,驱动电动机与丝杠采用直连方式。这种方式可减小传动误差和反向间隙,保证加工精度和加工的稳定性。润滑部分增加了集中式供油润滑,运丝速度可通过变频器实现无级调速,丝筒采用无触点开关控制换向,运丝系统采用重力自动张丝与导丝嘴稳丝相结合的结构,可靠性较高。冷却液系统全过滤,保证了放电加工区工况稳定。

目前市场上流行的大多数中走丝线切割机床,X、Y轴运动执行机构采用开环控制方式,工作台运动的定位精度100 mm范围内为0.01 mm,重复定位精度为0.005 mm。为达到机床X、Y轴在200 mm行程范围的定位精度0.005 mm,重复定位精度0.001 mm,本文将使用全闭环控制方式,用光栅作为位置检测装置,实现高精度闭环位置控制。

现在大多数电加工机床的放电采样跟踪使用模拟电路实现,在加工时固定的跟踪参数适应范围比较小,需要有经验的操作人员根据放电情况手动调节跟踪参数,影响加工效果。采用数字化采样,通过对采样数据的分析自动调整跟踪系数就可以避免这个问题。由于数字电路的一致性和数据分析软件的经验包容性,减小了放电加工过程中人为因素的影响,提高工件加工的一致性。

2 放电过程高速数字化采样与间隙跟踪

电火花线切割加工是利用高速运动的铂丝作电极对工件进行加工的,这种柔丝电极使得多种放电状态随机、快速和多变地出现,相对电火花型腔加工来说,放电状态的主要特征为:

(1)快速走丝线切割加工状态的放电状态通常只有3种,即开路状态、火花放电状态和短路状态;

(2)短路状态的间隙电压较高,且短路电压随着短路峰值电流的增大而增大;

(3)高频电源往往采用感性限流电阻,使波形产生了畸变和拖尾现象。

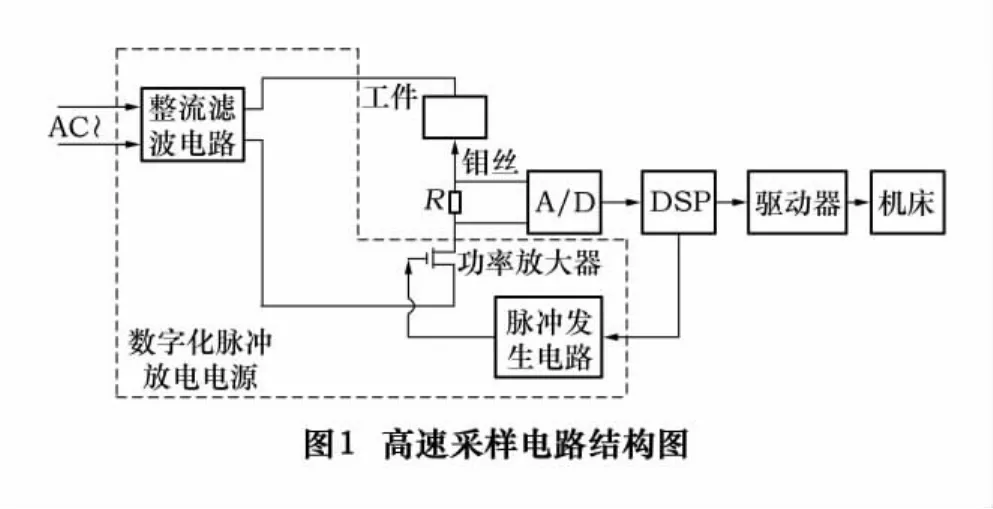

为了准确地测量放电状态,本文利用高速DSP来实现放电状态的分析处理,设计的单脉冲采样电路如图1。由于高频放电波形的最小脉宽为1 μs以下,因此需要至少10 M的采样频率,要选用高速运放电路。由于TI2812内部带有10 M的AD模块,因此设计时没有使用外部AD芯片,而采用DSP芯片中带有AD模块,这样既节约了成本,又减少了中间数据转换环节,满足高速采样频率和实时对大量数据进行处理的要求。采集电路的响应时间可保证在100 ns以内,采集的信号送到DSP中,通过分析并识别各个单脉冲的放电类型,所具有的类型有:短路、预短路、正常放电、预开路、开路等。根据高速采样处理的结果,控制各轴伺服运动,来对切割放电波形自动进行调整,使加工达到最佳状态,正常稳定加工时间达到80%左右。

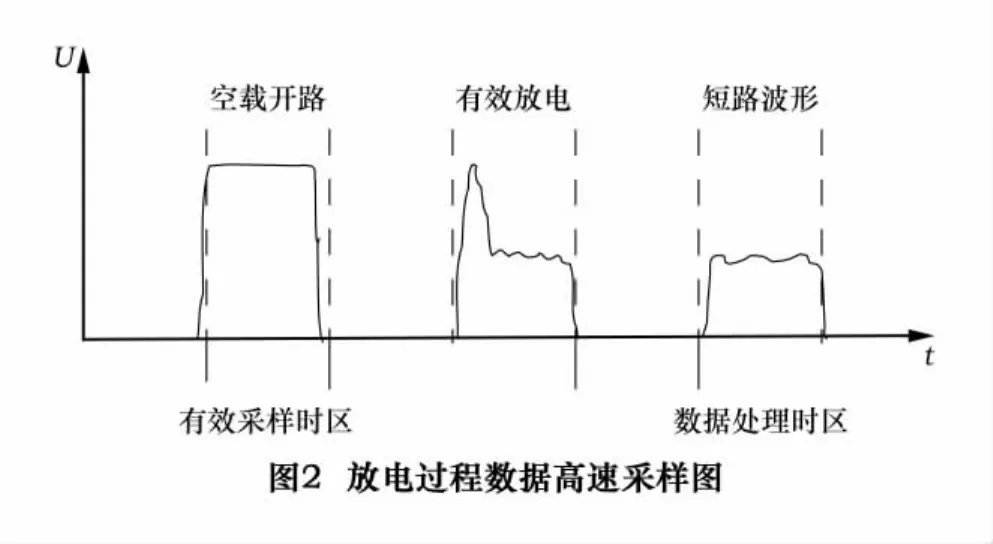

由于10 M的采样频率所采集的大量数据需要快速处理,因此在具体采样时,将采样区间分成两个时区(图2):采样时区和数据处理时区,在放电状态时对采样的数据进行预存,在放电间隔时间内产生的数据不进行采集,而且只对前一放电波形的数据进行分析处理,调节伺服跟踪运动。采用这种方式既能够达到很高的采样频率,又能保证波形数据得到及时处理。获得了放电状态信息后,采用对间隙自适应跟踪控制来保证切割时的放电效果,若放电波形是空载情况,则加快进给,缩小间隙;若放电波形是短路,则停止进给甚至回退,建立间隙。本文通过大量的加工工艺试验,获得了不同高频放电脉冲对不同材料、不同工况的切削数据,利用这些数据建立了一个工艺数据库和参数优化控制模型。在进行放电加工时,可根据不同的材料和厚度选用合适的电参数。

中走丝线切割机使用的数字化脉冲放电电源是一个直流脉冲电源,它由整流滤波电路、脉冲发生电路、功率放大器等组成。脉冲电压幅值为40~150 V可调,脉冲宽度为 1 ~10 μs。

3 多次切割运动控制方法

3.1 4轴协调运动控制算法

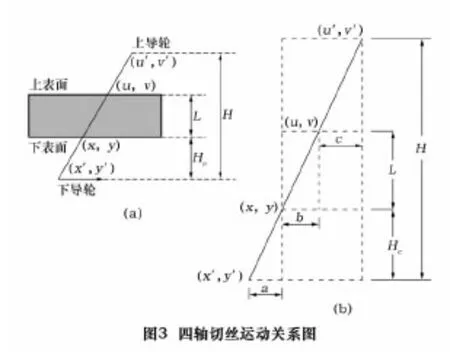

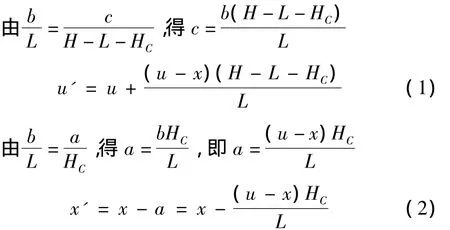

四坐标线切割机切丝运动关系如图3a,建立了2个坐标系:下表面坐标系(OXY)和上表面坐标系(O1UV),(x,y)为工件下表面某点的坐标,(u,v)为工件上平面某点的坐标,(x',y')为下导轮在XY坐标系中的坐标,(u',v')为上导轮在UV坐标系中的坐标。图中上下导轮距离为H,工件厚度为L,底面高度为HC。本文在进行锥度或上下异形零件加工时,采取双平面同步插补法,即对工件上下面分别生成加工代码、上下形成运动对应关系、计算对应段插补值。

由加工代码可获得每个轨迹段的下表面和上表面的起点坐标和终点坐标,则可计算出上下平面的轨迹长度l1、l2,要使上下插补段保持同步,上下平面的插补速度比值应取为v1/v2=l1/l2。采用DDA算法,计算出第i个插补周期的进给量 Δxi、Δyi、Δui和 Δvi,则可求得第i个插补周期的坐标(xi,yi)和(ui,vi)。

由图3b可知,b=u-x,c=u'-u

利用小波变换处理故障瞬态信号UA、UB和UC,并进行三层小波分解,获取对应的分解系数能量值作为特征参数,可获得12个故障特征参数,如图5、图6和图7所示。

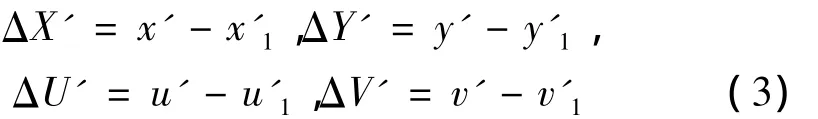

对Y轴方向的进给分量,可按同样方法求出y'和v'。若设i-1插补点的下平面坐标为(x1,y1)、上平面坐标为(u1,v1)、下导轮XY轴坐标为(x'1,y'1)、上导轮UV轴坐标为(u'1,v'1)。那么在本段差插补周期内,各轴的进给量为

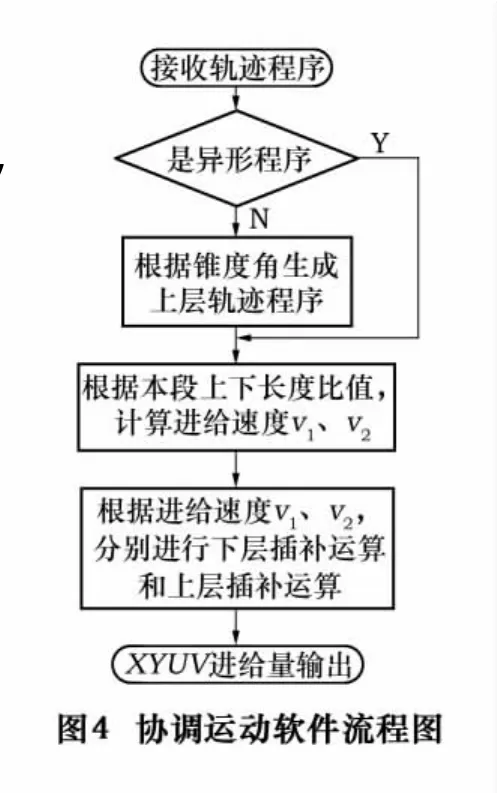

丝保持垂直加工时的运动控制方法,在丝垂直情况下加工,UV轴不需要运动,XY轴采用DDA算法。图4为协调运动软件流程图。

3.2 多次切割实现方法

刀具半径补偿是现代数控系统的基本功能,它能补偿编程轨迹与刀具中心轨迹之间的偏差。使用这种补偿功能后,当用户输入了按照零件轮廓编制的加工程序后,数控系统控制形成的刀具中心轨迹能自动偏移一个设定的刀具半径值。相比B刀补,C刀补根据相邻两个程序段信息进行刀补计算,且能在转接点插入过渡曲线。

本文借助成熟的C刀具半径补偿方法,来实现多次切割功能。当CNC控制器读入轮廓轨迹程序后,根据设定的加工次数、每一次的补偿量和放电参数,按C刀补轨迹生成若干个程序段,程序中包含有表示放电参数的E代码和丝速代码,这些程序段组合起来生成一个新的多次切割程序。在多次切割时,每次切割轨迹逐渐与程序轮廓轨迹靠近,每次补偿值不完全相同。

4 中走丝电火花线切割数控系统的结构与实现

中走丝电火花线切割机控制系统,包括:CNC控制器、自适应放电脉冲电源、三相正弦波微分驱动系统。CNC控制器基于嵌入式系统,采用的操作系统是Windows Ce 6.0,线切割的可视化编程与控制软件将4轴运动控制软件和图形化自动编程集成在一起,该编控软件基于VectorDraw图形控件开发。

4.1 CNC 控制器

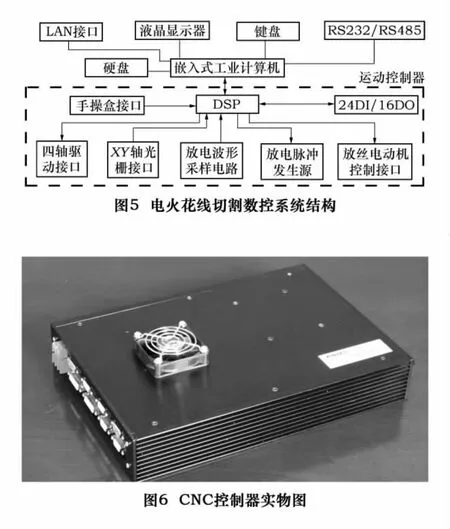

CNC控制器由嵌入式工业计算机和运动控制器组成,电火花线切割数控系统硬件结构见图5。嵌入式工业计算机完成加工数据预处理与监控功能,运动控制器完成放电状态采样、4轴运动控制、加减速控制、间隙跟踪控制等任务,两者之间通过USB2.0接口实现高速信息交换。将嵌入式工业计算机、运动控制器安装在一个独立的机箱内,机箱防护为IP65,可以适应工业生产场合对嵌入式结构的需求,见图6。嵌入式工业计算机采用研祥公司半长HSC-1711CLDN,使用的是 Celeron M 800 M处理器,在板256 MB RAM,外部存储器采用30 G笔记本电脑硬盘,它提供LCD显示器接口、10/100 Mbps网络接口、两个RS232/485串行通通信接口、USB接口、键盘和鼠标接口。

运动控制器采用32位工业控制TI公司的2812 DSP,4轴插补控制采用粗精两级结构,粗插补器采用前文中的控制算法,硬件插补器使用FPGA实现。目前快走丝线切割机床基本上是采用开环系统,步进电动机容易失步,产生的这种随机误差无法用软件方法来补偿。为了实现高的运动控制精度,须采用闭环控制方式。若采用伺服驱动系统且标准闭环算法实现的话,成本较高。因此本文采取了一种准全闭环控制方案,控制电动机仍采用步进电动机,X、Y轴安装了反馈补偿用光栅尺。由光栅尺产生的A、B相差分信号经AM26LS32进行转换,得到单端信号后直接送到2812 DSP的两路正交接口。使用闭环控制策略没有积分环节,只有比例环节,它根据反馈脉冲数对运动脉冲进行补偿。

运动控制器配置4路模拟量输入、16路开关量输出、20路开关量输入、与高频电源通讯的RS232接口、手操器接口等。电源部分采用24 V DC低压供电方式,内置20 W DC-DC电源模块,内部电路采用了光电隔离措施。

4.2 基于Win CE的可视化编程与控制软件

利用线切割机床进行实际切割时,需经过编制加工代码和自动运行两个过程,它们分别由自动编程软件和数控系统控制软件来完成。传统线切割机自动编程软件是运行在PC上,采用离线形式编程。近几年有个别厂家基于PC平台和运动卡,在Windows XP/NT环境上开发出了线切割机数控系统,而且把图形化编程软件与控制软件集成在一起,软件可视化、操作方便,但它存在基于PC数控系统的一些固有缺点:可靠性差、体积大、性能受限。

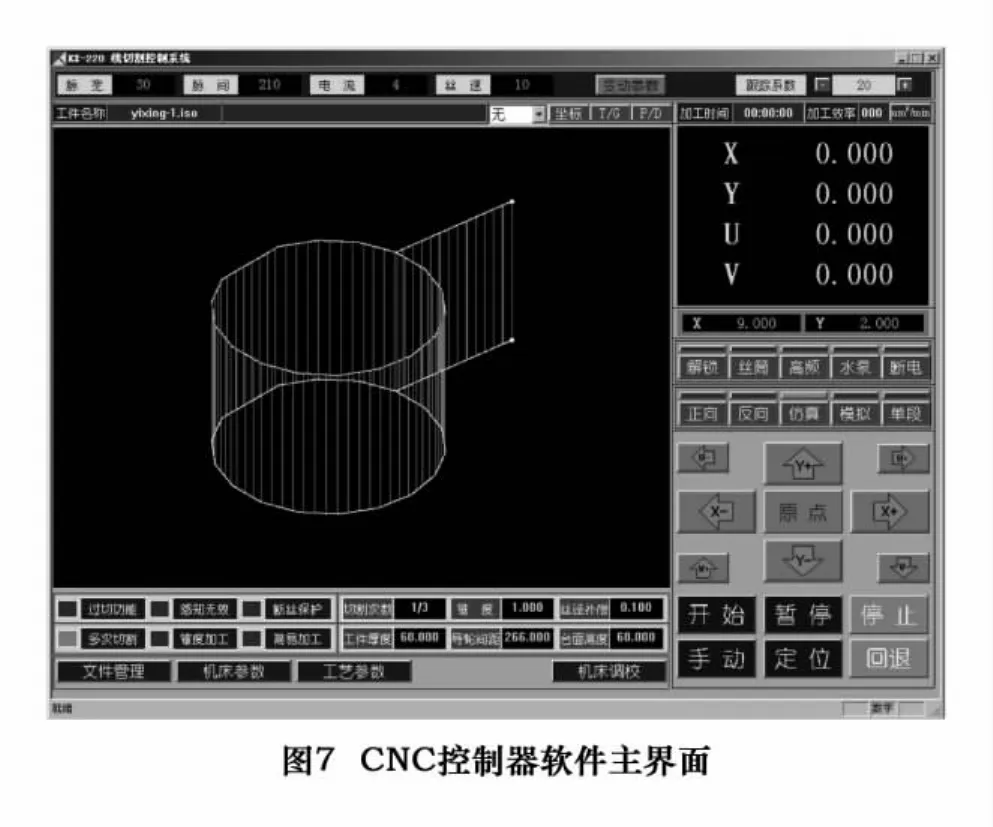

本文在上述嵌入式硬件平台基础上,基于Windows CE6.0嵌入式操作系统开发了可视化线切割机编程与控制集成软件。该编程与控制集成软件的主要模块,包括图形绘制、代码自动生成、加工代码管理、4轴运动控制、运动监测、图形仿真和间隙控制等功能,主界面如图7所示。在图形编辑与显示功能实现时,采用了VectorDraw图形控件。VectorDraw图形控件是VectorDraw公司开发的基于COM的矢量图像控件,它提供了700多种属性、方法和事件,并能够自定义所有的消息和对话框,支持2D/3D绘图,是目前国际上一致认可的最优秀的CAD控件之一。本文使用Visual C++进行编程,完成的图形绘制功能包括基本曲线和高级曲线,基本曲线有直线、圆弧、点和矩形等图元,高级曲线有正多边形、椭圆、公式曲线、渐开线齿轮、矩形花键和渐开线花键等图元。

5 现场切割实验与结果分析

本研究开发的全闭环中走丝线切割机床数控系统,已在几个厂家的线切割机床上实现了工业应用。为了分析实际切割效果,本文在某厂家的DK7740型号线切割机床上进行了切割实验,实验时使用直径为0.18 mm钼丝,水性冷却液。

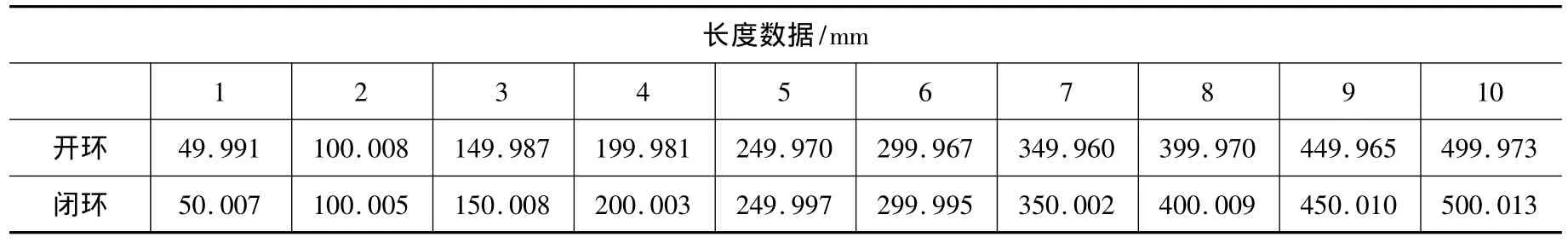

表1 大加工件测量数据

首先进行了最大效率切割试验,实验图形是长距离直线,轨迹长度为2 000 mm。试验条件:材料为45钢,运丝速度为10 m/s。经反复实验测试,最大加工效率≥190 mm/min。

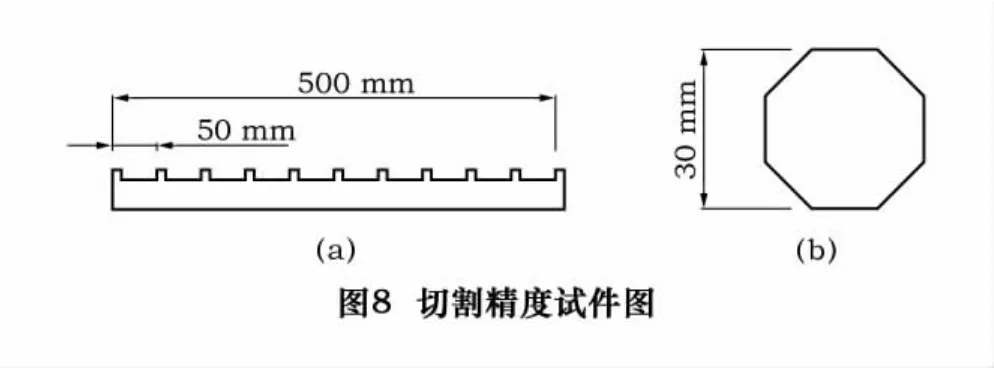

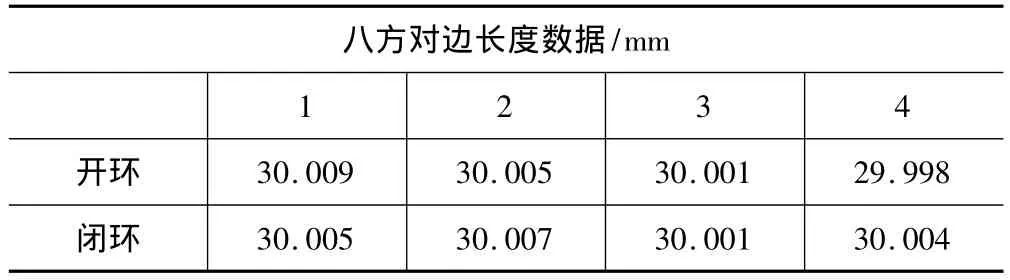

第二进行了加工精度试验,切割了两个试件,大工件如图8a,小工件如图8b。加工材料为Cr12钢,厚度20 mm,切割次数3次。加工精度测量数据见表1、表2。对于长距离的较大工件,由于机床本身的误差,在开环情况下切割,大工件误差范围在-0.040~+0.008 mm之间,小工件误差范围在-0.002~+0.009 mm之间。在闭环功能打开情况下,大工件误差范围在-0.005~+0.013 mm之间,小工件误差范围在+0.001~+0.007 mm之间。由此看出在对于小工件切割时,加工误差开环和闭环差别不大,但在加工较大工件时,闭环系统能够较大幅度减小。

表2 小加工件测量数据

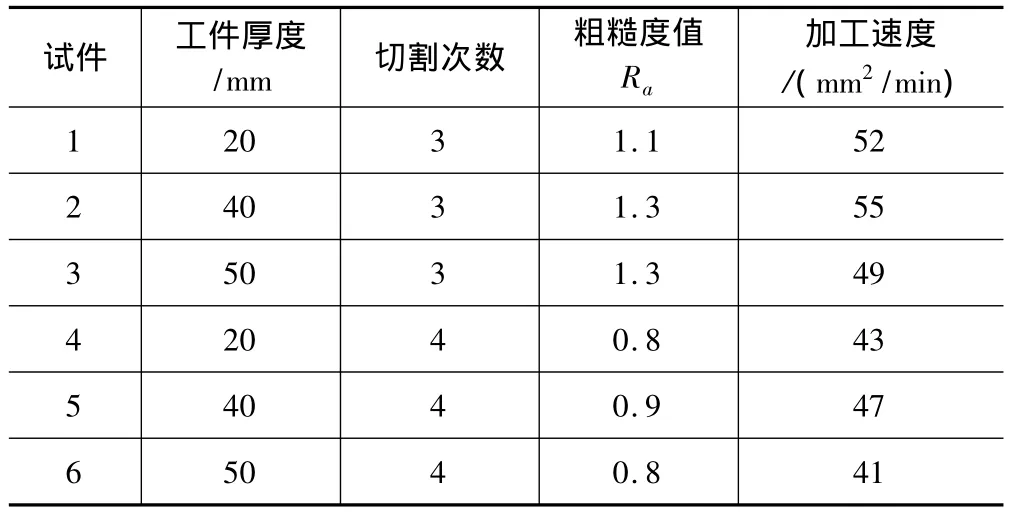

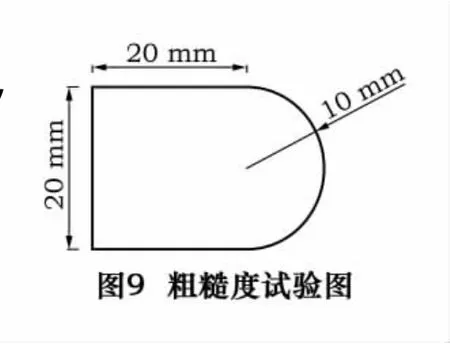

表3 粗糙度测试记录

第三进行了粗糙度试验,试验的图形如图9所示,每个试件切割次数是3~4次。试验条件:材料为Cr1 2,运丝速度为2~1 0 m/s。从测试记录表3可以看出,表面粗糙度值Ra≤1~1.6 μm,且加工表面光泽无切割条纹,平均加工速度50 mm2/min。6个试件切割中,最佳表面粗糙度值Ra≤0.8 μm,平均加工速度40 ~50 mm2/min。

最后进行了丝损试验,试验图形为长距离直线,轨迹长度2 000 mm。试验条件:材料为45钢,运丝速度为10 m/s。使用厚度50 mm的试件,平均切割效率为100~120 mm2/min,连续切割 2 ×105mm2,钼丝损耗0.02 mm,加工稳定,无断丝现象。使用厚度500 mm的试件,连续切割48 h,加工稳定,无断丝现象,平均切割效率80 mm2/min。

6 结语

为了提高切割过程放电效率,本文研究了中走丝线切割机脉冲放电特性,采用数字化方法对放电过程进行高速采样,提取出放电特征后实施间隙跟踪,同时建立了智能型放电工艺数据库。为改进切割精度和表面粗糙度,工作台运动采用了一种闭环位置控制方案;基于双平面同步插补法实现了4轴协调运动控制,并采用补偿原理解决了多次切割控制问题。论文基于Win CE6.0嵌入式操作系统,设计并实现了可视化编程与控制集成软件。实际切割数据显示,采用这种数控系统后,中走丝线切割机床的可靠性和加工精度有了明显提高。

[1]蒋文英,杨振步,张建荣.我国中走丝线切割机的发展[J].模具工业,2010,36(11):60 -62.

[2]李明奇,李明辉,张建荣.高速走丝电火花线切割加工多次切割工艺的研究和应用[J].电加工与模具,2003(4):45-47.

[3]郭烈恩,邢晓峰,刘正埙.高速走丝电火花线切割机多次切割技术[J].电加工与模具,2000(5):5 -9.

[4]刘志东.快走丝线切割机多次切割本质特性及可行性研究[J].电加工,1990(5):10-15.

[5]段黎明,刘飞,林其富.一种锥度线切割机的控制新算法[J].重庆大学学报,1995,18(4):95 -98.

[6]Xiong Guangyao,Zhang Jian,Zhao Longzhi,et al.The methods to implement multi-cutting of WEDM -HS[J].2010 International Conference on Mechanic Automation and Control Engineering(MACE),2010:3180-3182.