空气压缩及干燥系统的工程设计

黎明化工研究院 王 波 王生辉 黄晓宇 张惠平

空气压缩及干燥系统的工程设计

黎明化工研究院 王 波 王生辉 黄晓宇 张惠平

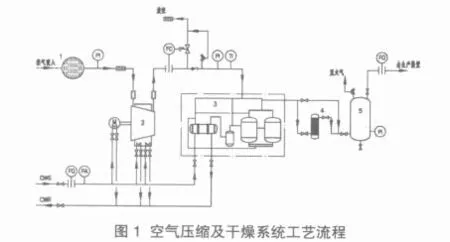

随着我国化工事业的迅速发展,各类大型生产装置的建设,空气压缩系统尤显重要。本文以离心式空压机组和配套的压缩热再生式干燥机组的工程设计为例,总结了应注意的问题及相应措施。空气压缩及干燥系统工艺流程见图1。

一、离心式空压机组设计

离心式空压机组主要由压缩机、电机、级间冷却器、油冷却器、油过滤器、进出口膨胀节等组成。

1. 结构和工作原理。机组属整体齿轮增速离心式,具有三级压缩装置和级间冷却器;压缩机、电机、润滑油系统、联轴器、中冷却器、就地控制盘及联结管路均放置在一个公用底座上。压缩机由一个大齿轮带动两个小齿轮,其中一、二级叶轮对称安装在一个小齿轮上,三级叶轮安装在另一个小齿轮上。空气经入口过滤器、入口膨胀节和导流叶片进入一级叶轮压缩;由一、二级间冷却器冷却后进入二级叶轮压缩;由二、三级间冷却器冷却后进入三级叶轮压缩;压缩后的空气进入后置空气处理系统,除去其中大部分的水并降温至40℃。机组采用迷宫式气封和油封,产品空气100%无油。润滑油系统包括辅助油泵、主油泵、水冷却器、电加热器和过滤器。

2. 机组特点。机组主要特点:机组结构紧凑、实用,占地面积小,以排气量330Nm3/m in的机组为例,其设备尺寸约为5 000mm×2 200mm×2 700mm(长×宽×高);单机设备容量大,耗电量低;控制方式先进,采用自动双重改进式控制,利用节流或卸载以维持系统压力使压缩机出气量符合系统需求,确保系统压力不低于压力设定值,从而降低压缩机运转功率,降低放空损失,减少管路泄漏损失,为最高效率之控制方法;排气压力平稳,排出空气无油,净化度高;主轴驱动油泵,正常运转时提供压缩机润滑,辅助油泵开机和低油压时提供压缩机润滑,停电时提供惯性保护。

3. 设备基础设计。离心式压缩机在高速运转时能达到动力平衡,不产生不平衡力,但在设计基础时应考虑来自机器本身的不平衡力。机组产生的唯一的震动力来自驱动器与压缩机转子之间的微小偏差。这种震动能量不大,但频率很高,因此,基础应满足以下要求:基础整体浇注,并做箍筋处理。虽然机组具有抗喘振能力,但瞬间喘振对机组基础危害很大,因此必须做箍筋处理。基础下介质均匀,即全部为岩石层或全部为硬土层。基础温度均匀,采取措施使混凝土基础周围温度均匀。混凝土基础的最小厚度为450mm。基础的重量至少为设备全部重量的50%。基础竖直方向的高、宽比率不应超过0.85。在基础与建筑物基础之间要设置震动接头或空气间隙,以避免外界震动传至设备,极限震动值限定在0.012mm。采用防收缩灌浆,确保灌浆连续均匀并防止产生水泡。灌浆后拆掉所有垫片,均匀地上紧地脚螺栓,垫片所留的空隙由水泥浆填充。

4. 机组进口系统设计。

(1)进口过滤器。过滤器将空气中的固体颗粒清除,避免引起空气动力元件磨损。其阻力必须控制在允许的范围以内。进口过滤器一般布置于室外,必须考虑当地气候的影响。国内发生过因滤芯表层结霜,阻力突然增大,滤芯被卷入机器内毁坏叶轮的事故。设计中过滤器的选型流量约为离心空压机组额定流量的2倍,不仅可以有效防止恶劣天气(大雾、霜或沙尘暴等)对空压机安全运行的威胁,而且可大大延长滤芯更换周期,使压缩机长周期安全运行。

(2)进口膨胀节。进口管道在靠近压缩机的位置应装有膨胀节,以补偿因热膨胀或管道移位而产生的应力。如果采用波纹膨胀节,那么应安装衬里,以防止气流不稳对管道产生空气动力扰动。

(3)管道支撑。应采取有效措施减少压缩机入口法兰上的静荷载,例如采用弹性支撑。管道支撑可以承受由接头施加的压力或冲击力,以及由支撑位置和接头的轴心不重合而产生的位移。

(4)进口管道。应有足够的强度以承受管道内可能引起的负压和结构应力。管道内气体流速设计为15m/s,不得过大。进口管道应耐腐蚀,可采用不锈钢材料,在靠近压缩机入口的低点设置排凝液口。开机前应对管道严格检查,磨平焊缝,清理干净管道,避免任何杂质对压缩机高速运转的叶轮可能造成的危害。

5. 机组出口系统设计。

(1)出口管道。相对于进口管道,出口管道温度高、压力高,设计时需考虑更多的因素。出口管道的腐蚀问题也要有所考虑,它会对仪表、气动工具或需要清洁压缩空气的工艺过程造成影响。在压缩机发生喘振时,腐蚀的碎片可能会被吸入压缩机内。管道配制时应进行机械除锈,安装后管道内要保持清洁,不能有灰尘或杂物。

(2)出口膨胀节。出口管道应安装膨胀节,以防止管道和放空阀对压缩机法兰施加载荷。膨胀节的安装应尽量靠近机组出口处,要有足够的强度,能经受住压缩机喘振的压力。

(3)放空控制阀/消音器。放空控制阀应尽可能靠近压缩机组出口,放空管道尽可能短,放空消音器应正确固定,并做防雨处理,放空管道低点设置排凝液口。

(4)止回阀和安全阀。压缩机出口必须设置止回阀,以防止停机时产生倒流,同时也有减小喘振的作用。同时为防止误操作或堵塞等因素造成系统憋压,产生危险,止回阀后应设置安全阀。

二、压缩热再生式干燥机组设计

1. 机组工作原理。高温、饱和的湿空气由压缩机二级冷却器排出后直接进入干燥机,其中先进入干燥机的一塔对其进行加热,后进入后冷却器,再进入汽水分离器,液态水分被分离后再进入另一塔进行干燥,经过干燥的压缩空气由出口排出进入使用管网;一定时间后,被加热的塔由旁通阀旁通,高温、饱和的湿空气直接进入后冷却器冷却,再经过汽水分离、干燥进入使用管网,而由干燥机的出口引一部分气流经过节流孔,完成对被加热的塔冷吹,这一部分气流最后由再生排气口排出。冷吹结束,开始升压,待双塔压力均衡,双塔切换,干燥机进行另外一塔的再生。如干燥机处于露点监控状态,在升压结束后,干燥机根据出口露点情况切换。

2. 机组特点。

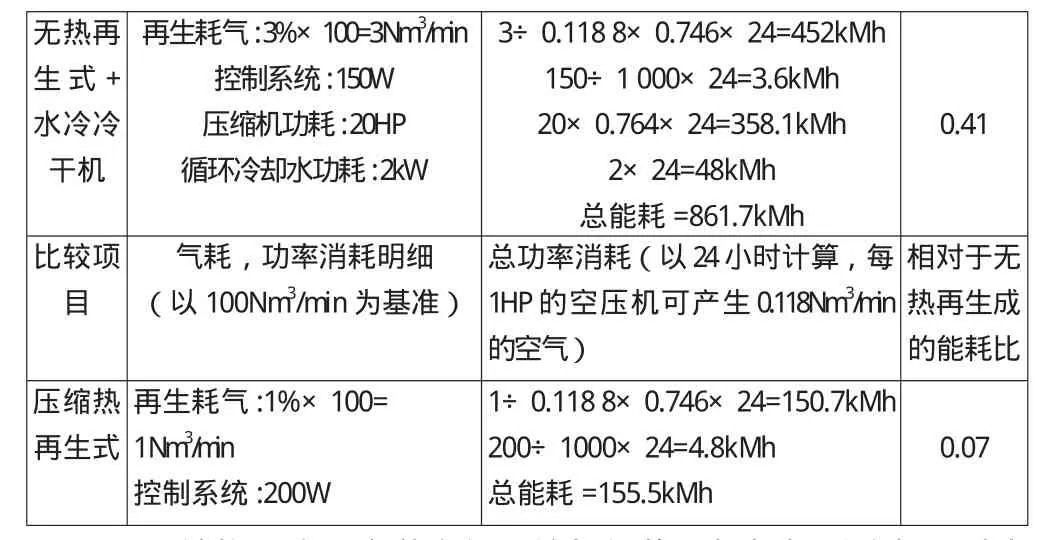

(1)能耗少、运行费用低。高度节能是压缩热再生式干燥机组的最显著特点。该机组利用空压机高温排气的热量直接加热再生干燥剂,不需要额外的电加热器。同时,压缩空气将大部分热量直接传给干燥剂,后冷却器负荷减小,从而极大地减少了后冷却器循环冷却水的用量,最大程度地节约了能量,可以说从根本上解决了节能的问题。不同类型的干燥机能耗比较见表1。

表1 不同类型的干燥机能耗比较

续表1

(2)结构紧凑、安装方便。该机组将干燥机与后冷却器融为一体,既给用户安装提供了方便,又让用户不需要在空压机的出口再配置后冷却器,节约用户的投入,减小了整个空压系统的故障率。

(3)设计独特。机组空塔流速慢,吸附接触时间少。内设增压系统,使干燥机在切换前进行增压,减少机器在切换时对干燥剂的磨耗和管网波动。采用双重泄压再生系统,降低干燥剂磨耗率。

(4)具有露点控制功能。在满足露点要求时,延长干燥塔的吸附工作时间,节约了再生气耗。同时加入了吸附工作时间极限控制,延长了干燥剂的寿命和减少出口露点波动。

三、结论与建议

空气压缩及干燥系统作为一个基本单元在化工生产装置中有着重要的作用。通过不断地总结设计经验,使其设计方案更加优化,工艺流程更加合理,从而保证该系统在生产中安全稳定地运行。