支持面向质量设计的制造信息结构模型

李 靖,同淑荣,马春晖

LI Jing, TONG Shu-rong, MA Chun-hui

(西北工业大学 管理学院,西安 710072)

0 引言

面向质量的设计是指在产品的开发和设计过程中,根据一定的准则和方法将各种需求转化为产品的质量特性[1]。在转化过程中,需要产品生命周期知识特别是与质量有关的知识的支持[2,3]。制造信息是产品生命周期知识的重要组成部分,包括产品性能、材料、制造过程、可加工性、可装配性、可维护性等[4~6]。在实际设计过程中,制造信息若能及时、准确地反馈给设计人员,会提高产品开发效率,降低产品生产成本。

为设计人员提供支持面向质量设计的制造信息,需要研究制造信息与面向质量设计全过程的关系,并由此建立支持面向质量设计的制造信息结构,为最终开发支持面向质量设计的制造信息系统提供基础。

1 面向质量设计过程分析

1.1 面向质量设计工具

面向质量设计的一个重要工具就是质量功能展开(Quality Function Deployment,简称QFD),它将产品质量和产品实现过程质量综合在一起,把顾客的需求展开到产品设计过程中,包括产品规划、零部件配置、工艺设计和生产规划四个阶段。在展开过程中,上一层的输出就是下一层的输入,从而确保设计的产品在质量上满足用户的需求。

1.2 设计各阶段任务

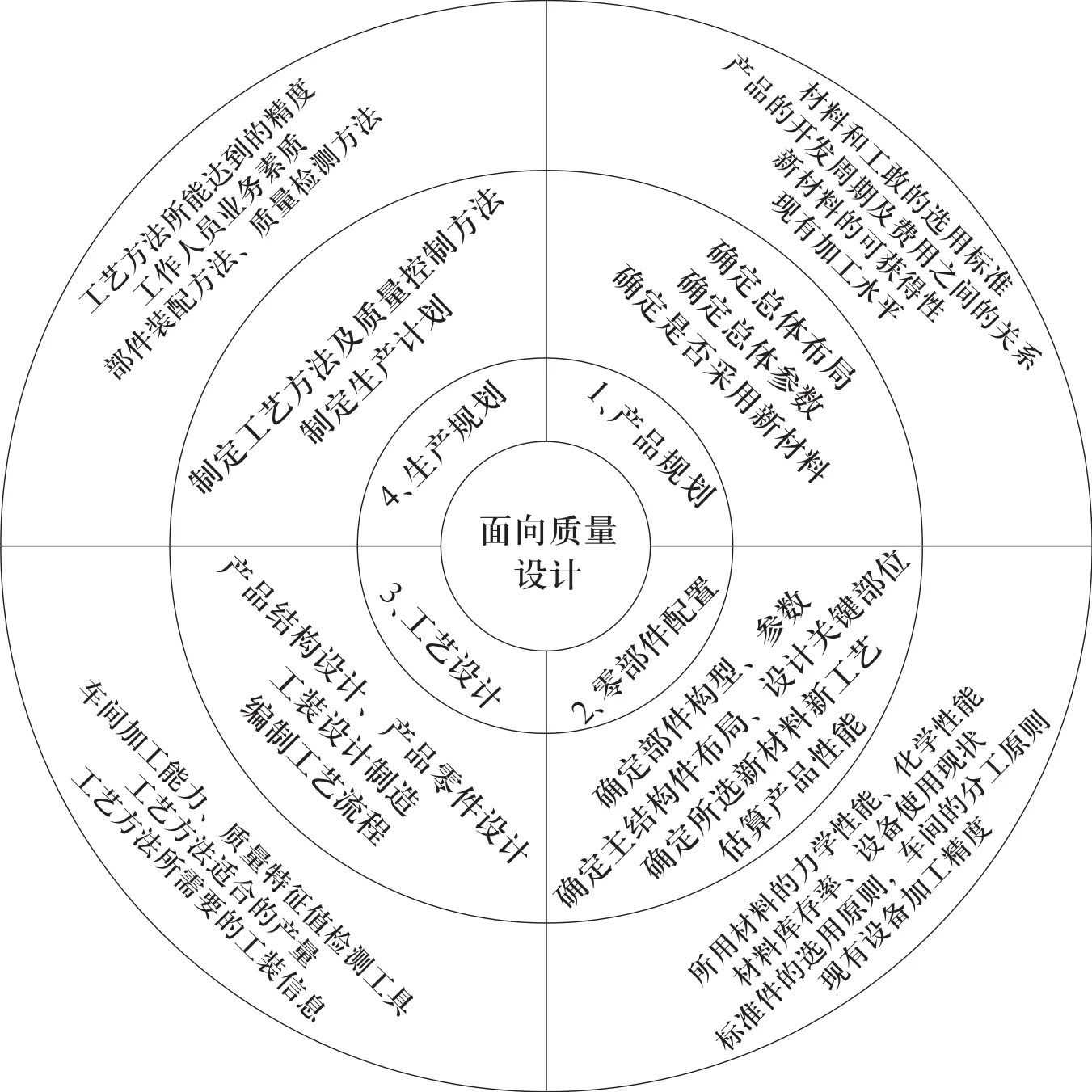

根据每个设计阶段需要输入及输出的内容,可确定各阶段的主要任务。每个阶段所要完成的任务不同,所需要的制造信息也不同。不同设计阶段的任务可用图1来表示。

图1 DFQ各阶段任务

2 面向质量设计对制造信息的需求分析

2.1 支持设计的制造信息分类

结合面向质量设计各阶段所要完成的任务及所需要输出的内容,在不同阶段,需要考虑不同的制造信息。比如,在产品规划阶段,要确定产品是否选用新材料,这时需要考虑新材料的可获得性及成本等因素。在工艺规划阶段,要编制零件工艺卡片,这时需要了解车间设备的加工能力等因素。

为了清晰地表示产品设计各阶段对不同制造信息的需求并方便收集制造信息,首先对制造信息进行分类。按照产品的生产过程,将制造信息分为以下几类:

1)生产准备信息。包括材料库存率,新材料的可获得性,设备使用现状,成本和产量相关性。其中,成本和产量相关性是指在生产过程中,有时设计的产品或零件可以制造出来,但批量生产时,受到设备稳定性或工装要求等限制,可能会使成本大幅度提高。

2)生产过程信息。这主要是指产品生产过程中影响产品质量的因素,包括设备的加工能力,材料的性能及供应现状,工作人员的业务素质,零件的工艺流程方法,对质量特征值的检测方法,生产所处的环境。

设备的加工能力:设备可加工的零件,所能达到的精度和粗糙度,设备运行时的稳定性。

图2 DFQ与制造信息关系

工作人员的业务素质:包括设计人员,工艺人员,制造人员的业务熟练水平,对产品质量的责任意识,以及学历、年龄、控制自身情绪不稳定性的能力等

材料的性能及供应现状:材料的供应状态,规格,品种,材料的物理性能、力学性能及化学性能,材料的工艺性及加工处理方法。

零件的工艺方法:零件的工艺方法,上下工序的衔接,每道工序的具体加工方法。

对质量特征值的检测方法:产品或半成品的测量指标,采用的测量工具,测量方法,测量的判定标准。

生产所处的环境:生产车间所处的环境质量状况,如温度,湿度,尘埃等与产品质量直接相关的因素。

3)检验信息。检验部门对各个工序的产品或半成品进行检验,记录相关的质量特征值,严禁不合格产品进入下道工序,同时分析产品缺陷的产生原因,对产品实行质量控制。

4)装配信息:零件紧固方法和装配路径,零件之间的配合间隙和配合区段长度,零件的夹持表面。

生产过程中产生的制造信息一般通过文档来记录,通过对制造信息分类,可以根据各类信息的不同来源由相关人员录入到制造信息系统中,从而规范地记录制造信息,为设计者提供参考。

2.2 设计各阶段对制造信息的需求

根据第二节对面向质量设计各阶段设计任务的描述,详细分析设计与制造信息的需求关系。比如在产品规划阶段,确定是否采用新材料时要考虑现有设备能够加工的材料种类;零部件配置阶段估算产品性能时则需要考虑所用材料的力学性能、化学性能等。面向质量设计与制造信息的关系具体如图2所示。

设计对制造信息的需求贯穿在整个设计过程之中。随着设计阶段的不断深入,对制造信息的考虑越来越多,越来越具体。同时,在设计的不同阶段,又需要共享很多制造信息。

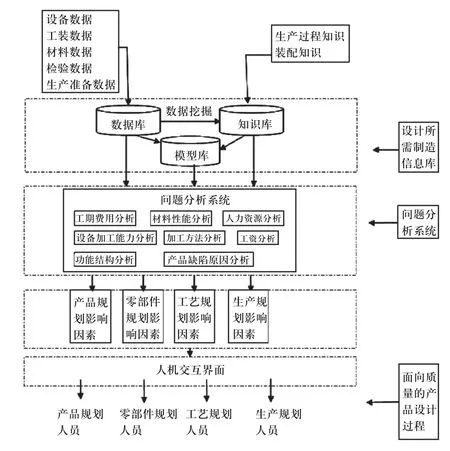

图3 支持面向质量设计的制造信息结构模型

3 制造信息结构模型构建

在对产品设计过程、设计任务进行描述的基础上,分析了产品设计对制造信息的需求。在此基础上,建立支持面向质量设计的制造信息结构模型如图3所示。其中,数据库中存储质量检验数据、设备数据、材料数据等,通过系统进一步的数据挖掘来生成设计者所需要的制造信息。知识库中存储质量标准、以往不同产品与合格率之间的关系、生产装配知识等能够直接为设计者提供决策支持的知识。模型库中存储各种分析方法,对设计者的问题进行推理,分析,对设计者的方案进行优化,最终为设计者提出可行性建议。模型库是系统的核心的部分,因为设计者很少依靠数据直接进行决策,通常都要经过模型库的分析才能支持自己的设计决策。数据库,知识库,模型库既可以单独为设计者提供设计支持,也可以互相提供支持信息。

支持面向质量设计的制造信息功能结构模型建立后,以此为基础可开发实现支持面向质量产品设计的制造信息系统。将制造信息按照不同类别录入系统,系统会通过数据挖掘技术对录入信息进行处理、存储并实时更新,使设计人员能够查询与自己所负责的设计阶段相关的制造信息,提高设计质量。

4 结论

采用QFD分析面向质量的产品设计过程,明确产品设计各阶段所需完成的任务。对制造信息按照产品生产过程分类,便于信息采集与处理。根据设计任务分析设计对制造信息的需求,建立面向质量的产品设计与制造信息的关系。在此基础上,建立支持面向质量设计的制造信息结构模型。模型面向用户进行开发设计,使具有不同任务的设计者在设计决策时能够考虑制造约束,设计与制造之间信息共享,为开发支持面向质量设计的制造信息系统提供基础。

[1]李晖. DFQ质量保证设计的应用方法[J].应用科学,2008,(2):91-92.

[2]刘闯,王俊彪.面向工艺领域的制造知识系统化建模方法研究[J].计算机集成制造系统,2009,8(15):1500-1506.

[3]王琦峰,戴姜瑜.面向制造过程的知识管理运行模式与应用策略研究[J].情报杂志,2009,(1):115-118.

[4]RAMANAKV,RAOPVM.Data and knowledge modeling for design-process planning integration of sheet metal components[J].Journal of Intelligent Manufacturing,2004,(15):607-623.

[5]Badke S P,Gehrlicher A.Patterns of decisions in design:leaps,loops,cycles,Sequences and Meta-process[A].In International Conference on Engineering Design(ICED 03)[C].Stockholm,August 19-21,2003.

[6]刘明周,任兰,张铭鑫.产品质量统计过程中制造质量数据管理方法研究[J].计算机集成制造系统,2005,11(2):280-283.