飞行器柔性工艺装备的机器人协调操作技术研究*

詹立新 周 凯

(清华大学精密仪器与机械学系,北京 100084)

飞行器工艺装备的设计与制造是飞行器制造工程的重要组成部分。目前,我国航空制造业对大型数字化、柔性化工艺装备设计与制造的需求十分迫切。对于飞行器柔性工艺装备,各国技术人员进行了多年研究工作,已开发出各种柔性装配工具技术。如1994~2001年美国CAN制造系统公司研发的基于POGO单元的柔性工装系统 POGO flexible tooling system[1-2];2004年西班牙M.Torres公司研发的飞机柔性装配工具TORRESMIL[3]。这类柔性工艺装备多采用多点阵列成形真空吸盘方案,大型薄壁曲面工件的支承由众多支撑点形成曲面包络实现。根据加工工件的不同,需要形成不同的曲面包络点阵,就需要支撑阵列的位置在很大范围内可调。以TORRESMIL系统为例,其支撑阵列采用逐点单独驱动方案,实现其X、Y、Z三向定位。由于飞行器薄壁曲面工件一般尺寸较大,所以其加工所需支撑单元的数量也较多,TORRESMIL系统独立驱动的支撑杆数量就达90个[3]。可见,这种方案不仅结构十分复杂,设计、制造、驱动和控制的难度大,而且成本很高,难以满足国内航空航天制造企业的实际需求。为此,清华大学进行了飞行器柔性工艺装备的研究,提出了一种采用机器人协调操作技术来实现支撑单元X、Y坐标定位的方案。该方案一方面省去了各个支撑单元X、Y方向的独立驱动控制,大大降低了成本;另一方面没有了单个支撑单元所需X、Y方向驱动控制单元,减轻了整个数控系统的负担,也节省了其所需占据的空间,有利于支撑阵列的优化分布。本文在对飞行器柔性工艺装备结构分析的基础上,对双机器人同步运动控制以及双机器人避碰问题进行了详细分析和研究。

1 飞行器柔性工艺装备组成

本文所涉及的飞行器柔性工艺装备主要由基座、导轨、动梁、支撑单元、机器人以及控制系统等组成,其结构示意图如图1所示。其中,机器人可沿机床导轨做X方向整体平移,其机械臂可旋转90°至水平方向,并沿Y向作伸缩运动;动梁支承在基座光滑水平面上,可沿X方向(导轨方向)平移,由双机器人协同操纵,以实现支撑单元的X向定位;支撑单元安装在动梁上,可沿Y方向(与导轨垂直方向)平移,由机器人机械手操纵,以实现其Y向定位;支撑单元可在内置电动机驱动下做上下伸缩运动,以实现支撑点的Z向定位。同时,支撑单元末端安装有万向真空吸头,可根据工件曲面形状自适应吸附工件表面以实现工件定位和支承。

2 机器人结构及工作原理

2.1 机器人结构

单台机器人的机械结构,如图2所示。机器人由大小机械臂、手掌、导轨滑鞍、行走齿轮、锁紧机械手、对接机械手及控制器等组成[4]。导轨滑鞍嵌套于机床精密导轨上,对机器人进行导向;行走齿轮与安装在机床上的齿条构成齿轮齿条副,在行走电动机的驱动下,带动机器人沿导轨方向行走;机器人大臂安装在机器人左侧,可来回摆动;机械人小臂安装在机器人大臂上,可作伸缩运动,其前端和后端各安装1个机械指;机器人手掌安装在小臂中部,其上亦有1个机械指,由丝杠螺母副驱动,可左右移动,与小臂前后端的机械指联合以夹取支撑单元;锁紧机械手安装在机器人内侧面,工作时伸出,用来将动梁锁紧在机床基座上;对接机械手安装在锁紧机械手上方,工作时伸出与动梁上的对接机构结合,用来实现双机械人和动梁之间的对接。

2.2 机器人工作原理

在实际工作中,双机器人首先回机床原点,以确定机床坐标系;然后,两台机器人沿机床导轨作同步运动,寻找1号动梁。寻到后,两台机器人同时伸出对接机械手,与动梁对接(动梁上有对接机构)以抓住动梁;接着,两台机器人作同步运动,拖动动梁将其移动到预定的X坐标位置上;最后,机器人伸出锁紧机械手,将动梁锁紧在基座光滑床面上,这样便完成了1号动梁的X向定位工作。接下来,双机器人开始对1号动梁上6个支撑单元进行Y向定位操作,两台机器人分别负责操纵处于各自一侧的3个支撑单元。首先,机器人将大臂旋转90°,将其置于水平位置;然后,伸出小机械臂,通过安装在机器人手掌以及小臂前端上的传感器寻位支撑单元;寻到后,机器人伸出安装在手掌以及小臂上的机械指(由支撑单元号决定伸出哪个机械指),手掌移动以夹住支撑单元;最后,小臂移动以将支撑单元移动到预定的Y坐标位置上。依次,双机器人的机械手逐个完成动梁上共6个支撑单元的Y向定位。此时,机器人便完成了一个动梁上共6个支撑单元的X向和Y向定位。以此类推,机器人依次完成8排共48个支撑单元的X、Y向定位操作。

3 双机器人控制系统的体系结构

由以上对机器人工作原理的分析不难发现,对工作对象——动梁和支撑单元的操作都需要两台机器人进行协调合作来完成。因此,为实现这种合作行为,双机器人协作系统必须依赖于某种体系结构,这种结构定义了整个系统内两台机器人之间的相互关系和功能分配。

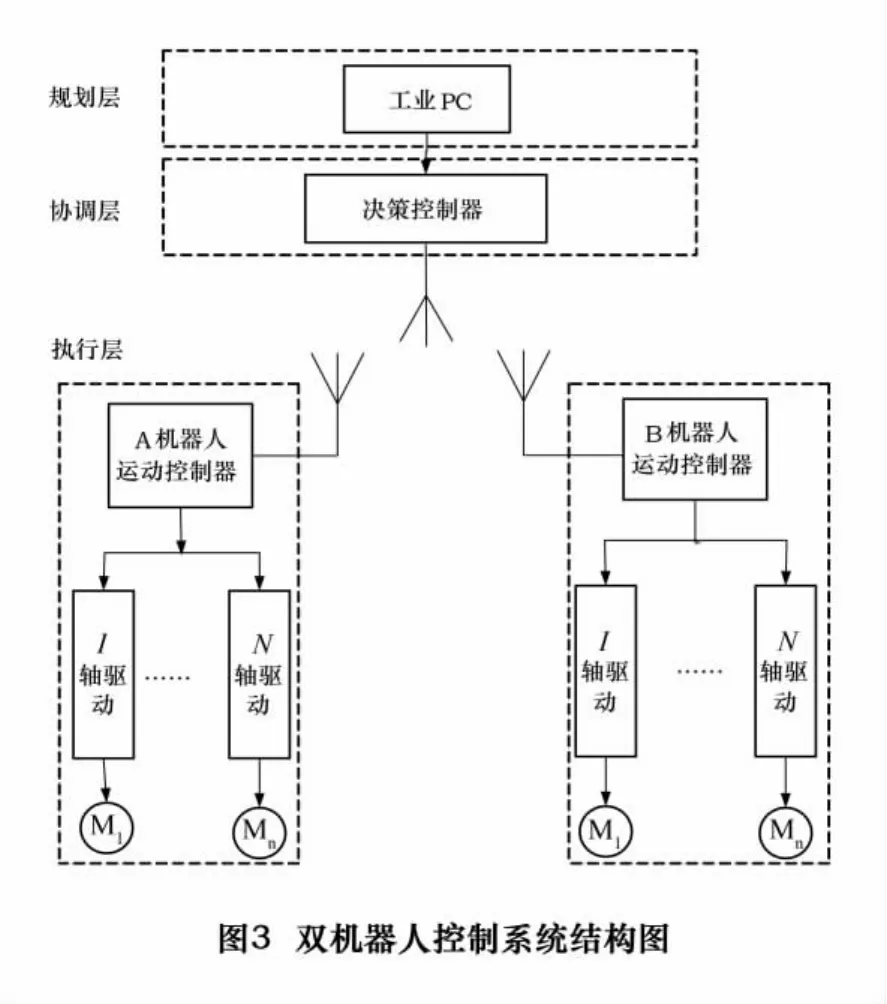

目前,双机器人控制系统的体系结构主要有3类:集中控制、分散控制和集散控制[5]。集中控制,即在双机器人系统中用一台控制器同时控制两台机器人。在这种控制结构中,可以将双机器人看作一个系统,对各个关节的运动进行统一规划、集中控制,这要求主CPU有足够强的计算能力,以应付大量的在线计算。但是这种结构形成的系统具有较强的刚性,缺乏灵活性,并且当机器人数量增多时会造成计算上的瓶颈。分散控制,指系统中的各台机器人可以并行完成各自的子任务,并利用通讯实现相互之间的信息交流。其具有较大的灵活性和可扩展性,能实现同步操作和并行处理。但该控制结构在执行需要协调程度较高的任务时(如共同搬运一个刚体且保持其姿态不变),由于机器人通讯之间的延时,分散控制很难完成。集散控制是指先对机器人系统进行集中规划、管理,然后再分散处理、控制和执行。它同时具有集中控制和分散控制的优点,解决了分散控制对“紧协调”的滞后和集中控制的瓶颈问题。因此,本文采用集散控制方式作为双机器人控制系统的体系结构。如图3所示。双机器人的路径规划由上位PC机统一管理,它们之间的协调控制由决策控制器进行统一调度,而机器人实际的运动控制则由双机器人控制器独立执行。

4 机器人协调操作技术

由以上分析可知,双机器人的协调操作技术主要包括对双机器人同步运动控制以及双机器人避碰问题的研究。由图1可知,载有支撑单元的动梁是嵌套在机床基座上的,所以对动梁的水平移动必须保证双机器人有很高的同步运动精度,否则便会对机器人本身、动梁以及机床基座都造成损害。另外,双机器人的两个手臂的工作区域存在重叠区,为防止在工作过程中,两者的手臂发生碰撞,则必须设计可靠的避碰算法。

4.1 双机器人同步运动控制算法

目前对运动同步控制算法的研究有很多,其中最典型的主要有主令控制、主从控制、交叉耦合控制和虚拟总轴控制[6]。

主令控制是指各运动机构共享一个控制信号,各自根据控制信号进行独立闭环控制,相互之间没有耦合。其虽能够保证各运动机构对控制信号的跟踪性,但当各运动机构负载不同或遇到不同扰动时,系统的同步性将会受到较大影响;主从控制确立了两个运动机构之间的主从关系,以主运动机构的速度输出作为从运动机构的速度给定,使从运动机构精确地跟踪主运动机构,但当从运动机构出现负载突变或速度跳变时,主运动机构由于没有从运动机构的任何反馈,因而会造成两者间的不同步;虚拟总轴控制由机械总轴技术发展而来,其具有与机械总轴相似的同步性能,但在载荷发生变化(如启动、制动)时,两运动机构的位置存在恒定偏差,不易消除。交叉耦合控制能够克服其他几种控制策略存在的缺点,在保证两个运动机构对控制信号的跟踪性的同时,将两运动机构的耦合同步误差通过耦合控制算法分别引入到两者的控制器中,在控制器中附加针对同步误差的补偿控制作用[7],从而即使某一个运动机构出现负载突变或速度跳变,系统依然能保持良好的同步性。因此,本文采用交叉耦合控制原理设计同步控制算法,以实现双机器人的运动同步。双机器人同步控制器结构如图4所示。

4.2 双机器人的避碰问题研究

当双机器人同时工作完成对支撑单元的移动时,由于双机器人手臂位于支撑单元的同一侧,工作空间存在重叠,如不对其工作路径或工作时间进行合理规划,难免会出现两机械臂相撞的情况。而对双机器人机械手运动过程的详细分析可知,由于两台机器人分别负责同一个动梁上处于各自一侧的3个支撑单元的移动,所以双机器人手臂的重叠工作区域为动梁上中间两个支撑单元之间的区域,而在机器人操纵靠近它的两个支撑单元时不会发生与另一台机器人的碰撞问题。

实现双机器人之间避碰的方法有很多,主要可以分为两类:时间调整法和路径修正法[8]。前者是指在保证预先规划路径不变的前提下,通过调整系统运行过程中速度的分布来实现避碰的;后者指当检测到碰撞即将发生时,通过修改其预先规划的路径,使其绕开障碍达到避碰的目的。考虑到本系统中双机器人手臂行走的路径不可更改,本文采用时间调整法来实现双机器人避碰。

对A机器人来说,与B机器人发生运动交涉的可能情形,如图5所示。双机器人手臂在移动过程中实时将各自位置、速度以及运动方向信息等发送给决策控制器以及对方机器人。本机器人获得对方机器人当前位置、速度以及其他必要的相关信息。对于图5中所示的两种情形,双机器人避碰的具体算法为:

对于图5a所示的情形,两机器人机械手作相向运动,则可能存在两种情况:

①B机器人机械手处于寻位支撑单元过程中,若A机器人也处于寻位支撑单元过程,则A机器人获取B机器人机械手运动状态后,立即停止运动,等待B机器人完成寻位支撑单元动作并开始往回移动时,A机械手才继续往前移动,继续寻位支撑单元;若A机器人处于移动支撑单元状态,则继续完成其移动动作;

②B机器人机械手正在移动支撑单元,若A机器人处于寻位支撑单元过程,而B机器人移动的支撑单元Y坐标小于A机器人机械手末端Y坐标,则A机器人机械手应停止往前运动,转而往回移动直至坐标小于支撑单元坐标;否则A机器人机械手停止运动,等待B机器人移动完毕并开始往回移动时,再继续寻位支撑单元;若A机器人也处于移动支撑单元过程,则继续完成其移动动作。

对于图5b所示的情形,两台机器人作同向移动,若A机器人机械手运动速度大于B机器人机械手运动速度,则A机器人机械手应减速运动,使其速度小于B机器人机械手速度,以防止与B机器人机械手发生“追尾”。

5 双机器人协调操作实验研究

飞行器柔性工艺装备的实物图如图6所示。该装备在Zimermann FZ37五轴数控铣床上进行了加工试验。

本工装共有8排动梁,不妨将1~8排的动梁号分别标记为A~H;每排动梁上有6个支撑单元,则动梁上的支撑单元号分别标记为A(n)~H(n)(n=1,…,6)。表1和表2记录了某一次实验中8排动梁的X轴定位误差以及其中两排上支撑单元Y轴定位误差。

表1 8排动梁的X轴理论坐标值与实际坐标值对比表(mm)

表2 B和C两排伸缩单元的Y轴、Z轴理论坐标值和实际坐标值对比表 (mm)

由表1和表2可以发现,采用交叉耦合控制算法保证了双机器人精确同步运动,实现了较高的动梁定位精度。

6 结语

飞行器工艺装备是飞行器制造工程中的重要环节,设计与研发数字化柔性工装技术对于提高飞行器制造质量、缩短飞行器研制周期以及降低生产成本具有重大意义。本文提出了一种飞行器柔性工装的机器人协调操作技术,通过机器人的协同工作实现柔性工装上支撑阵列的X、Y轴定位,从而精简了飞行器柔性工装的整体机械结构和电气结构,节约了生产成本。对于双机器人同步运动控制,本文引入了交叉耦合控制算法;对于双机器人碰撞问题,本文提出了通过调整速度分布来实现避碰的算法。实验表明,采用以上算法能实现双机器人精确运动同步,保证支撑阵列的准确X、Y向定位,同时使系统稳定可靠运行,很好地满足了实际加工要求。

[1]CAN manufacturing systems.CAN flexible tooling system[EB/OL].[2010 -3 -15].http://www.cnaflextool.com/cnaflextool/.

[2]Mtorres Group.Torrestool flexible tooling system[EB/OL].[2010-3- 15].http://www.mtorres.com/defaut.asp?id=22&menu=02&idmenu=2.

[3]丁韬.TORRESMILL和TORRESTOOL系统蒙皮切边钻铣床及柔性夹具装置[J].航空制造技术,2007(2):108-109.

[4]周凯,钱琪,门延武.机器人化智能工装系统[P].中国:101269466.2008-09-24.

[5]曲道奎,谈大龙,等.双机器人协调控制系统[J].机器人,1991(3):6-11.

[6]杨晨娜,张怡.双电机同步控制系统的设计与仿真[J].工业控制计算机,2009(1):36-37.

[7]陈栋良.多火炮伺服系统交叉耦合同步控制及仿真研究[D].大连:大连理工大学,2006.

[8]孟庆鑫,李平,等.多机器人协作技术分析及其实验系统设计[J].制造业自动化,2004(11):43-47.