锆英石原位合成氧化锆—莫来石复相材料的研究

李悦彤,房明浩,徐友果,唐 潮,刘艳改,黄朝晖

(中国地质大学(北京)材料科学与工程学院,北京 100083)

锆英石原位合成氧化锆—莫来石复相材料的研究

李悦彤,房明浩,徐友果,唐 潮,刘艳改,黄朝晖

(中国地质大学(北京)材料科学与工程学院,北京 100083)

通过锆英石与α-Al2O3、γ-Al2O3和Al(OH)3之间的原位反应制备了氧化锆—莫来石复相材料,采用XRD、SEM和EDS等手段研究了合成温度、铝源种类对氧化锆—莫来石复相材料物相组成、显微形貌和性能的影响,探讨了锆英石和不同铝源之间原位反应合成氧化锆—莫来石复相材料的烧结机制。结果表明:原位反应合成氧化锆—莫来石复相材料的优化反应温度为1 600℃,优化氧化铝源为α-Al2O3,可获得高致密度的氧化锆—莫来石复相材料。

锆英石;原位合成;氧化锆—莫来石复相材料

1 前言

锆英石是我国十分重要的含锆非金属矿物,主要产于花岗岩、碱性岩或与这些岩石有关的伟晶岩及岩浆期后矿床中,此外在变质岩、沉积岩以及某些喷出岩中也有锆英石存在,被广泛应用于耐火材料、陶瓷、建材、电子和原子能工业等诸多领域[1-3]。锆英石原矿经过跳汰、重选、磁选和电选之后可以使ZrO2含量提高到66%以上,SiO2的含量达到32%以上[4]。热力学分析表明,按适当的比例混合锆英石和氧化铝细粉并加热至1 500℃以上可以使锆英石中的SiO2与氧化铝反应形成莫来石材料[5-7]。莫来石材料由莫来石多晶或单晶组成,具有高的弹性模量、抗蠕变性、抗热冲击性和高温强度,化学稳定性好,能在1 000℃以上抵抗熔融金属和非氧化物的浸蚀,在高温氧化条件下具有良好的稳定性/力学性能、较低的热导率和优良的电绝缘性,广泛用于高温结构材料[8-9]。锆英石和氧化铝通过原位反应形成的氧化锆—莫来石复相材料既具有氧化锆材料的耐高温、高韧高强、不导电、不导磁以及极高的耐磨性和耐化学腐蚀性等,又具有莫来石材料的弹性模量高、抗热振性能好等优异性能[10],可以作为耐火材料的原料或应用于高温结构材料等领域中,此外该工艺还可以实现锆英石等含锆非金属矿物的高效增值利用。本研究通过锆英石和不同氧化铝源的原位反应制备了氧化锆—莫来石复相材料,研究了合成温度、铝源种类对氧化锆—莫来石复相材料物相组成、显微形貌和性能的影响,探讨了锆英石和不同铝源之间的原位反应合成氧化锆—莫来石复相材料的烧结机制。

2 实验

实验选用的原料包括锆英石,粒径范围为720nm≤d50≤1 000nm,化学组成(%):ZrO262.63,SiO233.17,HfO22.72,Al2O30.93,Y2O30.21,Fe2O30.12,CaO 0.09,TiO20.08,Cr2O30.05。山东金太阳锆业有限公司;α-Al2O3,质量分数>99.0%,河南济源兄弟材料有限公司;γ-Al2O3,质量分数>99.0%,山东淄博国凯铝业有限公司;Al(OH)3,质量分数>99.0%,天津市光复精细化工研究所。

锆英石和不同铝源之间的化学反应方程式如下:

将锆英石和铝源α-Al2O3、γ-Al2O3按式(1)的化学反应方程式进行配比;将锆英石和铝源Al(OH)3按式(2)的化学反应方程式进行配比。将上述原料配比分别置于以氧化铝球为球磨介质、酒精为球磨溶液的球磨罐中球磨6h使原料充分混合均匀,在200MPa的压力下压制成Ф10mm×2mm的试样,并将试样在室温下干燥24h。将成型好的试样置于高温电炉中分别在1 450、1 500、1 550、1 600和1 650℃的温度下煅烧3h后自然冷却至室温。

采用XD-3型X-射线衍射仪(北京普析通用仪器公司)分析材料的物相组成;选用JSM-6460LV型扫描电子显微镜观察试样的显微形貌;采用阿基米德法测试了氧化锆—莫来石复相材料的体积密度;根据试样烧结前后的直径大小分析不同铝源条件下试样的线变化率。研究合成温度、铝源种类等因素对原位无压反应烧结产物的物相组成、显微形貌和性能的影响,探讨锆英石和不同铝源之间的原位反应合成氧化锆—莫来石复相材料的烧结机制。

3 结果与讨论

3.1 物相分析

合成温度和铝源种类是影响锆英石和氧化铝原位反应烧结产物物相组成的重要因素。锆英石在1 450℃至1 650℃的温度范围内分解可以生成单斜相的ZrO2和无定形相的SiO2。这种无定形相SiO2具有较大的活性,较容易与氧化铝反应生成莫来石。本研究中锆英石和α-Al2O3、γ-Al2O3以及Al(OH)3在不同温度下反应烧结产物的X-射线衍射图谱如图1、图2、图3。

结果表明:当烧成温度为1 450℃时,锆英石与不同氧化铝源之间均未反应,但该温度下部分锆英石已发生分解反应生成少量的m-ZrO2和t-ZrO2,没有明显的无定形SiO2相生成。Francisco等[11]的研究表明,在SiO2和ZrO2的二元体系中,SiO2的存在可以导致m-ZrO2向t-ZrO2的转变。林振汉等[12]的研究表明单斜相和四方相氧化锆的相结构转变在一定温度范围内是可逆的。上述t-ZrO2的出现可能是由锆英石分解产生的无定形SiO2相的作用促使部分m-ZrO2转化为t-ZrO2。随着合成温度的升高,锆英石分解程度增大,m-ZrO2和无定形SiO2相生成量增多。无定形SiO2相具有较高的反应活性,它与氧化铝源之间发生原位反应形成偏莫来石或莫来石相。当氧化铝源为α-Al2O3时,随着合成温度的升高,锆英石和α-Al2O3之间反应产物物相组成中主要包括m-ZrO2、莫来石和t-ZrO2,且当合成温度达到1 650℃时,反应产物的物相组成中仍有t-ZrO2相存在,这表明当以α-Al2O3为氧化铝源时,它可以直接与锆英石分解生成的无定形SiO2相反应形成莫来石相且不会导致t-ZrO2向m-ZrO2的逆向转变。当氧化铝源为γ-Al2O3和Al(OH)3且合成温度大于1 500℃而低于1 650℃时,随着合成温度的升高,t-ZrO2的衍射峰逐渐减弱,t-ZrO2的生成量明显降低;锆英石与γ-Al2O3或Al(OH)3的反应产物的物相组成主要为Al2SiO5;当合成温度为1 650℃时,锆英石和γ-Al2O3或Al(OH)3反应产物主要为莫来石相。事实上,锆英石与γ-Al2O3或Al(OH)3的反应是分步进行的:Al(OH)3升温过程中先脱水分解生成γ-Al2O3,当反应温度达到约1 200℃时,γ-Al2O3转变为α-Al2O3,这些新转化得到的α-Al2O3具有更高的反应活性,更容易与SiO2结合形成新的物相,它可以直接与附着在m-ZrO2表面的无定形SiO2反应,将大部分SiO2反应完全,从而导致t-ZrO2逆向转变为m-ZrO2;锆英石分解反应生成的无定形SiO2相在生成后即与γ-Al2O3或Al(OH)3转化得到的α-Al2O3发生反应生成Al2SiO5。随着合成温度的升高,锆英石的分解程度加大,分解速度加快,当合成温度为1 650℃,γ-Al2O3或Al(OH)3与锆英石原位反应的主要反应产物为m-ZrO2和莫来石相。

3.2 显微形貌

锆英石和α-Al2O3、γ-Al2O3以及Al(OH)3在1 600℃的烧结温度下合成产物断口的SEM照片和EDS分析结果如图4所示。a、b和c图(对应的EDS图为1#、2#、3#)对应的氧化铝源分别为α-Al2O3、Al(OH)3和γ-Al2O3。由图4可以看出,锆英石分解生成的氧化锆被锆英石与氧化铝反应生成的莫来石所包裹,球形的氧化锆颗粒镶嵌或贯穿在莫来石基质之中。这是因为锆英石在高温时首先分解生成氧化锆和无定形相的SiO2,无定形相的SiO2分布在氧化锆颗粒的表面,外加的氧化铝源与无定形相的SiO2在氧化锆的颗粒表面进行反应,由此生成的莫来石可以与氧化锆之间形成较为紧密的结合,并可以保证氧化锆均匀的分散在莫来石基质之中,有利于实现氧化锆和莫来石在微观尺度上的统一和联系,进而保证了锆英石原位合成的氧化锆—莫来石复相材料具有更高的致密度和强度,表现出更优异的性能。

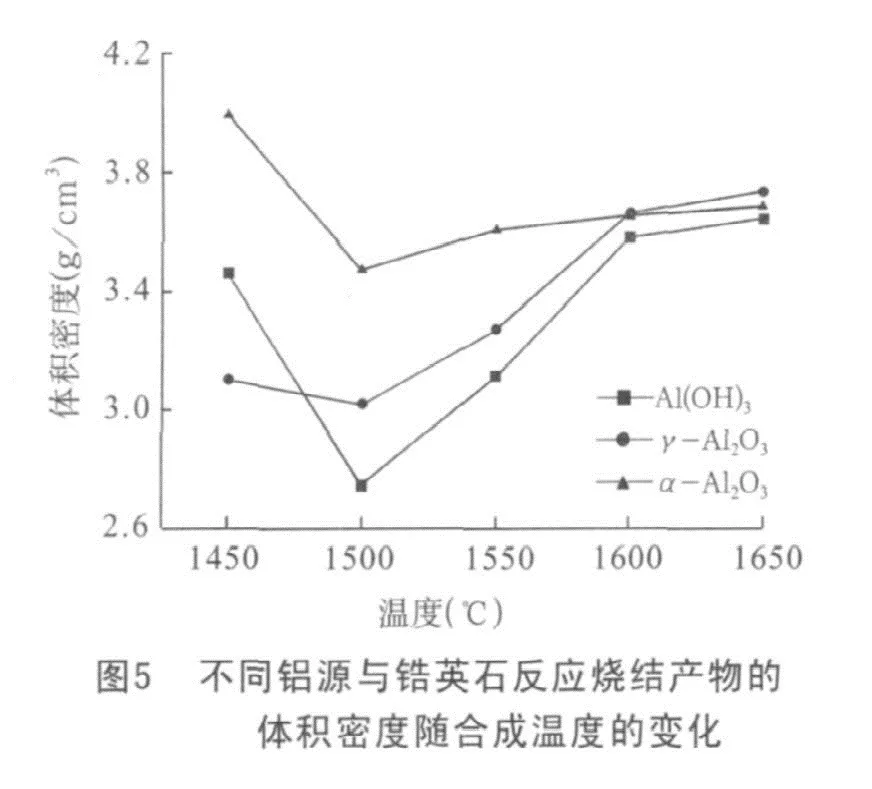

3.3 氧化锆—莫来石复相材料的体积密度

图5为不同氧化铝源与锆英石原位反应烧结体的体积密度随温度的变化趋势曲线。由图3可以看出,当合成温度为1 450℃时,试样中没有发生莫来石化反应,仅存在锆英石的微量分解反应,试样基本保持原有的体积密度;合成温度为1 500℃时,锆英石分解生成单斜相氧化锆和无定形相SiO2,且仅发生一定的莫来石化反应,故此时合成产物的体积密度随着温度升高而降低;当合成温度高于1 500℃时,试样内的莫来石化程度增强,莫来石相形成连续的基质相,这些连续的莫来石相包裹着氧化锆颗粒,氧化锆和莫来石之间的结合程度加强,从而使氧化锆—莫来石复相材料的体积密度增大。Al(OH)3作为氧化铝源时在升温过程中会发生脱水反应,从而使得高温烧结试样的体积密度由于脱水而降低;γ-Al2O3在转化为α-Al2O3的过程中伴随着一定的体积收缩,其发生高温莫来石化后的体积密度变化率大于直接以α-Al2O3为铝源的变化率。故锆英石和α-Al2O3、γ-Al2O3、Al(OH)3在高温发生充分的莫来石化反应后其体积密度变化率为Al(OH)3最大,γ-Al2O3次之,α-Al2O3最小。

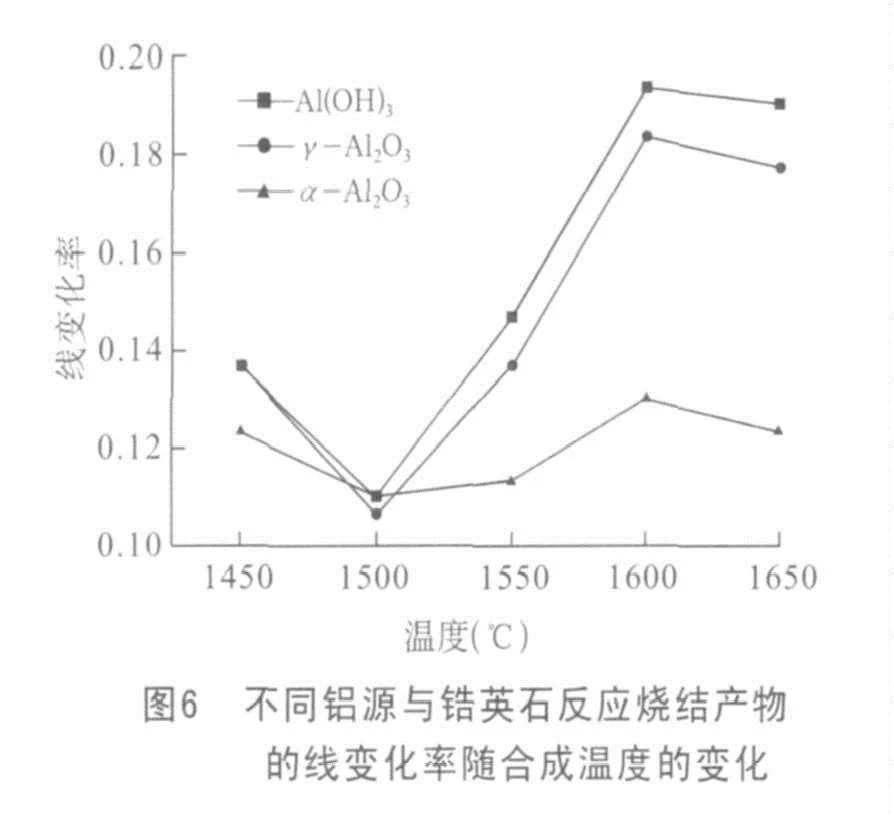

3.4 氧化锆—莫来石复相材料的线变化率

不同温度条件下不同铝源与锆英石反应烧结产物试样的线变化率如图6所示。由图6可以看出,在以α-Al2O3为铝源时,试样的线变化率最小,γ-Al2O3次之,Al(OH)3最大。这是因为Al(OH)3在反应过程中首先发生脱水反应形成γ-Al2O3,脱水反应带来试样一定程度的收缩;γ-Al2O3在1 200℃时会转变为α-Al2O3,该转变也伴随着一定的收缩,因此α-Al2O3作为氧化铝源时其线变化率最小。对于同一种氧化铝源来说,烧结温度也是影响试样线变化率的重要因素。当合成温度为1 450℃时,试样由于高温烧结会发生一定的收缩,当合成温度为1 500℃时,锆英石分解程度较1 450℃时明显增大,产生的无定形相SiO2量增大,无定形相SiO2与氧化铝源之间的莫来石化程度增大,莫来石化反应伴随的体积膨胀在该反应中抵消了部分温度升高导致的收缩,故该温度下的试样具有最小的线变化率;当烧结温度从1 500℃升温到1 600℃时,升温导致试样内莫来石程度增大,试样的致密程度大大提高,线变化率随温度升高而增大;当烧结温度为1 650℃时,试样的致密度与1 600℃时基本一致,此时由于莫来石化造成的体积膨胀对线变化率的相对作用增大,故此时试样的线变化率较1 600℃时有一定程度的降低。

4 结论

锆英石与α-Al2O3、γ-Al2O3或Al(OH)3原位反应可获得高致密度的氧化锆—莫来石复相材料;莫来石的形成是通过锆英石分解生成的无定形的SiO2和氧化铝源间的莫来石化反应实现的;控制合成温度及铝源种类可以得到不同物相组成的氧化锆—莫来石复相材料;原位反应合成氧化锆—莫来石的优化反应温度为1 600℃、优化氧化铝源为α-Al2O3。

[1]冯润棠,秦岩,邓永超,等.含锆原料及其在耐火材料中的应用[J].研发与应用,2004,23(6):36-40.

[2]A H HEUER, L W HOBBS. Science and technology of zirconia[M]. Columbus: American Ceramic Society, 1981.

[3]C ZANELLI, M DONDI, M RAIMONDO, et al. Phase composition of alumina-mullite-zirconia refractory materials[J]. Journal of the European Ceramic Society, 2010,30:29-35.

[4]郝小勇,熊丙昆.我国国产锆英砂现状[J].陶瓷,2010,(2):14-16.

[5]赵世柯,黄勇,汪长安,等.ZrO2-莫来石复合耐火材料的反应烧结制备和抗热震性研究[J].耐火材料,2002,36(2):63-65.

[6]赵世柯,黄校先,郭景坤.ZrSiO4/Al2O3制备氧化锆—莫来石复相陶瓷的反应烧结机制[J].无机材料学报,2000,15(6):1102-1106.

[7]唐绍裘,李国军,谢志鹏.莫来石—氧化锆复相陶瓷材料原位反应烧结机理的研究[J].材料科学与工艺,2000,8(3):21-25.

[8]陈冬,陈南春.莫来石的研究进展[J].矿产与地质,2004,18(1):52-54.

[9]谭宏斌.莫来石物理性能研究进展[J].山东陶瓷,2008,31(4):24-27.

[10]康建红,申向利,秦刚刚.含锆质耐火材料的发展[J].建材技术与应用,2001,25(3):25-27.

[11]FRANCISCO D M, WILLA L, JOHN D M. Stabilization of tetragonal ZrO2in ZrO2-SiO2binary oxides[J]. Journal of the American Ceramics Society, 2000,83(3):628-634.

[12]林振汉,林钢,吴亮,等.氧化锆系的相结构和转变[J].稀有金属,2003,27(1):49-52.

Study on In-situ Synthesizing Zirconia-mullite Composites From Zircon

LI Yue-tong, FANG Ming-hao, XU You-guo, TANG Chao, LIU Yan-gai, HUANG Zhao-hui

(School of Materials Science and Engineering, China University of Geosciences(Beijing), Beijing 100083, China)

Zirconia-mullite composites were synthesized successfully using zircon and different aluminium sources include α-Al2O3, γ-Al2O3and Al(OH)3as the main raw materials by in-situ reacted-sintering. The effect of synthesizing temperature and aluminium sources on the phase composition, microstructures and properties of the synthesized composites were studied by XRD,SEM and EDS and the reacted-sintering mechanisms of the zirconia-mullite composites prepared by in-situ reaction between zircon and different aluminium sources were investgated. The results showed that the zirconia-mullite composites which have excellent compaction can be abtained using zircon and different aluminium sources by in-situ reaction. The optimizing synthesizing temperature is 1 600℃ and majorized aluminium oxide source is α-Al2O3.

zircon; in-situ reacted-sintering; zirconia-mullite composites

P578.941;TU541

A

1007-9386(2011)01-0005-04

2010-12-06