石英高岭石白云母共混补强丁苯橡胶的试验研究

杨慧群,管俊芳,曾伟能,杨增良,俞燕强

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.茂名高岭科技有限公司,广东 茂名 525026)

石英高岭石白云母共混补强丁苯橡胶的试验研究

杨慧群1,管俊芳1,曾伟能2,杨增良2,俞燕强1

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.茂名高岭科技有限公司,广东 茂名 525026)

将石英、高岭石、白云母三者按15∶4∶1比例共混,经气流磨超细粉碎,硅烷KH570表面改性,填充丁苯橡胶。结果表明,改性后矿物微粉补强效果得到提高;填充量为60份时,复合材料的综合力学性能较高,其中抗拉强度、撕裂强度分别提高了76.7%、39.9%;矿粉粒度变细,有利于提高复合材料的最大载荷和断裂伸长率。FTIR和SEM研究表明,-5μm微粉与丁苯橡胶基体结合较好,3种矿物能发挥协同补强作用。

石英;高岭石;白云母;丁苯橡胶

矿物的形状、表面性质、粒度等决定其补强性能[1]。粒状填料有助于改善基体的抗冲击性能,而片层状填料则能提高抗拉强度[2]。石英、高岭石、白云母分别经超细改性后填充在天然橡胶、丁苯橡胶、丁晴橡胶中能提高胶片的扯断力、定伸应力、拉伸强度、撕裂强度等,部分补强性能优于其他无机补强剂,达到半补强炭黑水平[3-5]。石英粉具有特殊的准球形颗粒形态,高岭石具有可塑性、粘结性工艺性能,白云母具有耐热、耐酸碱、绝缘、强度高等性能[6],三者共混填充橡胶的文献较少,试验采用硅烷KH570对石英、高岭石和白云母共混矿粉进行表面改性,填充丁苯橡胶,目的是通过对丁苯橡胶力学性能的影响,揭示对一些非金属矿资源的综合利用,例如,高岭土提纯的中矿,其矿物组成和论文的3种共混矿物的含量相近,拓宽其应用领域,提高其应用的价值,提供试验依据。

1 试验部分

1.1 试验原料及仪器设备

1.1.1 试验原料

石英、高岭石、白云母3种矿物按15∶4∶1比例共混,气流磨超细粉碎。制备了3种试验用超细粉,3种样品的粒度特征见表1。

由表1可知,1#样品粒度最粗,其中-74+33μm粒级含量最高,为38.60%,-2μm含量仅为6.91%,-5μm含量为14.12%,d90为64.61μm;2#样品粒度次之,其中-10+5μm粒级含量最高,为33.33%,-2μm含量为17.62%,-5μm含量达到49.44%,d90为11.30μm;3#样品粒度最小,其中-5+2μm粒级含量最高,为44.65%,-2μm含量为33.23%,-5μm含量达到77.88%,d90为7.40μm。

1.1.2 试验仪器设备

高速混合机:GH-10DY型,北京英特塑料机械总厂;开放式炼胶机:X(S)K-160型,上海双翼橡胶机械有限公司;0.25MN半自动压力成型机:上海西玛伟力橡塑有限公司;切片机:CP-25型,上海化工机械四厂;激光粒度分布仪:GSL-101B型,辽宁丹东仪表研究所;电子拉力试验机:RGD-5型,深圳市瑞格尔仪器有限公司;测厚计:上海六菱仪器厂;邵氏橡胶硬度计:LX-D型,上海六菱仪器厂;红外光谱仪:Magna-IR550型,美国Nicolet公司;电子显微镜:JSM-5610LV型,日本JEOL公司。

表1 3种混合样品的粒度分布(%)

1.1.3 试验药剂

氨水:分析纯,武汉硚口教学试验室;无水乙醇:分析纯,河南中促实业有限公司;硅烷KH570:武汉大学有机硅新材料股份有限公司;氧化锌:无锡泽辉化工有限公司;硬脂酸:四川天宁油脂化学有限公司;切片石蜡:化学纯,天津市东丽区泰兰德化学试剂厂;DM:天津有机化工一厂;TMTD:天津有机化工一厂;防老剂1010:工业级,上海华申康复器材有限公司;升华硫:分析纯,山东临沂金磺化工有限公司;丁苯橡胶1502:中石油兰化石油。

1.2 表面改性工艺及硫化配方

1.2.1 表面改性工艺

将干燥共混料放入高速混合机中搅拌预热,一定温度时加入质量分数为1%的氨水,高速搅拌10 min,继续加热至120℃,投入质量分数为1.5%的硅烷偶联剂KH570,控制恒温120℃,搅拌30min出料。

1.2.2 硫化配方和试样制备

硫化配方:丁苯橡胶、填料、硬脂酸、氧化锌、防老剂1010、切片石蜡、促进剂DM、促进剂TMTD、硫磺。

试样制备:丁苯橡胶在开炼机上塑炼,依次加入各种配合剂,打三角,包辊混炼,待混炼均匀,调节辊距,得到厚度合适的混炼胶,取出静置5h,按模板大小裁样,在压力成型机上于165℃、15MPa条件下硫化13min。在室温下停放24h后,将试样切成标准样条,利用拉力试验机按GB/T528-1998和GB/T530-81测其力学性能。

2 结果与讨论

2.1 填料表面改性对丁苯橡胶力学性能的影响

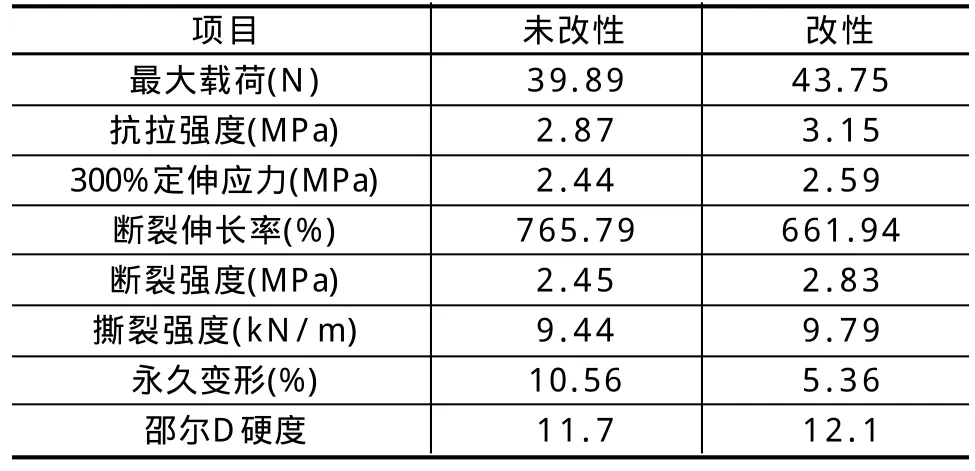

2#样品改性和未改性矿粉填充丁苯橡胶(填充40份),所得复合材料力学性能见表2。

表2 表面改性对复合材料力学性能的影响

由表2可知,改性矿粉填充丁苯橡胶,各项力学性能均得到了不同程度的提高:最大载荷提高了9.6%;抗拉强度提高了9.8%;300%定伸应力提高了6.1%;断裂强度提高了15.2%;撕裂强度提高了3.7%;永久变形减小了49.2%;仅断裂伸长率稍有降低。综合分析,KH570对共混料的表面改性起到了增强补强的作用。这可从图1的FTIR进一步佐证。

图1 2#矿粉改性前后的FTIR图谱

由图1可知,矿样经硅烷KH570改性后,在2 921cm-1和2 840cm-1出现了两个新的吸收峰,为-CH2基团的伸缩振动特征峰。可认为,KH570与矿粉矿物表面发生了化学键合,改变了矿粉的表面性质[7-8]。除此,3 696cm-1附近的外-OH吸收峰值明显减弱,这表明改性过程中,矿粉表面-OH与KH570水解生成的Si-OH形成了氢键。与改性前相比还发现,768cm-1处的Si-O-Si对称伸缩振动峰和3 619cm-1、3 449cm-1处-OH振动吸收峰的位置在改性后有移动,这是表面官能团化学键的振动模式受到影响的结果。这些充分说明改性后的矿粉表面与硅烷偶联剂分子发生了物理化学作用,使填料表面有机化,从而增强了矿粉与丁苯橡胶基体之间的相容性、改善了界面结合强度和补强效果。

2.2 矿粉填充量对丁苯橡胶力学性能的影响

2.2.1 抗拉强度和撕裂强度

矿粉填充量对抗拉强度和撕裂强度的影响见图2。

由图2可知,随着矿粉填充量的增加,矿粉/橡胶复合材料试样的抗拉强度和撕裂强度均先上升再略有下降。两曲线增长趋势相同,分别在填充30、40份时出现异常拐点,有轻微下降的趋势,然后又迅速上升,这可能是由于填料的团聚,在橡胶中分散不均,影响了复合材料的力学性能。当继续增大填充量,填料自身的补强效应强于团聚导致的负面效应,所以试样的抗拉强度和撕裂强度又得以继续提高。填充50份时,试样的抗拉强度达到最大值3.31MPa,相比无填充试样的1.89MPa提高了78.2%。当填充量增加到60份时,虽然复合材料的抗拉强度有所下降,但降幅很小,仅为1.5%,这是由于经表面处理后的混合料与丁苯橡胶有很好的相容性,使得填料用量在较大的变化范围内都能起到良好的补强效果。填充60份时,试样的撕裂强度达到最大值11.83kN/m,相比无填充试样的8.45kN/m提高了39.9%。可见增加矿粉填充量可以有效地提升复合材料的抗拉性能和抗撕裂性能。

2.2.2 定伸应力和定应力伸长率

矿粉填充量对定伸应力和定应力伸长率的影响见图3。

由图3可知,随着矿粉填充量的增加,复合材料试样的300%定伸应力一直呈上升趋势。当填充量增至70份时,试样的300%定伸应力为2.91MPa,相比无填充试样的1.89MPa上升了54.0%;而1MPa定应力伸长率则正好相反,从91.64%一直下降至37.37%。这是由于随着填充量的增加,矿粉和高聚物之间交联反应加强,硫化胶制品变硬[9],所以定应力伸长率会不断下降。

2.2.3 永久变形

矿粉填充量对永久变形的影响见图4。

由图4可知,试样的永久变形随着填充量的增加,整体上呈先上升后下降的趋势。随着填充量从20份增加到60份,试样永久变形从最小值2.8%上升到10.7%,增加至70份时,永久变形降至7.76%。从改变量可见,矿粉填充量对复合材料的永久变形影响较小。

2.2.4 硬度

矿粉填充量对硬度的影响见图5。

由图5可知,试样的邵尔D硬度随着填充量的增加不断上升。填充70份时,试样的邵尔D硬度达到13.9度,比无填充试样的9.6度提高了44.8%,说明增加填充量是提高胶料硬度的有效方法。

以上分析表明,混合料填充60份时,对丁苯硫化胶的综合力学性能具有最佳补强效果,相比无填充丁苯橡胶,其抗拉强度提高了76.7%,撕裂强度提高了39.9%,300%定伸应力提高了47.6%,硬度提高了36.5%,这对于降低橡胶制品的成本起到了积极的作用。

2.3 填料粒度对丁苯橡胶力学性能的影响

将不同粒度特征的1#、2#、3#矿粉分别填充丁苯橡胶(填充40份),所得复合材料力学性能见表3。

表3 填料粒度对复合材料力学性能的影响

由表3可知,矿粉粒度对复合材料样条的力学性能影响很大。2#填充复合材料比1#填充复合材料的最大载荷提高了46.4%、抗拉强度提高了55.3%、断裂伸长率提高了51.5%、断裂强度提高了33.1%、撕裂强度提高了21.8%;3#填充复合材料比2#填充复合材料的最大载荷提高了61.5%、抗拉强度提高了23.8%、断裂伸长率提高了60.3%、断裂强度提高了14.0%、撕裂强度提高了27.7%。可见,复合材料的力学性能随着填料粒度的减小而不断得到提高,且其增长率呈上升趋势。其中矿粉粒度对复合材料的最大载荷和断裂伸长率影响最为显著,但是一般而言,颗粒状石英对提高复合材料拉伸性能贡献较小[10],而本试验中抗拉伸性能提高显著,可见,片层状高岭石和白云母的加入弥补了单纯石英补强的缺陷,有助于复合材料力学性能的整体提高。

综合以上分析可知,矿物粒度愈小,比表面积愈大,表面活性愈高,与橡胶基体之间的作用面积也愈大,补强作用就愈显著。

2.4 扫描电镜分析

对3#填充复合材料拉断试样的拉伸断面进行SEM分析,其照片见图6。

照片中3种矿物较均匀地分散在丁苯橡胶基体中,仅有少数孔洞,说明填料分子和橡胶分子之间结合较为紧密。断面上起伏不平,剥离出的粒子主要是大粒径粉体,而小粒径的矿物粉体与丁苯橡胶界面较模糊,表明细颗粒与橡胶基体结合较好,因此,可以通过提高细度来提高复合材料的力学性能。

照片A中有一明显的近圆状空穴,直径约为5μm,为粗粒石英受力后从丁苯橡胶基体中剥离所致,当矿粉粒度超过5μm时,则较容易从高分子基体中剥离,所以作为填料的矿物最好保证其粒径小于5μm。

由照片B可知,断面上剥离出来的粒子多数沿片层方向分布,这是由于在垂直于片层方向受力时,片层状结构的粒子与橡胶基体之间界面结合力相对较弱,试样就容易断裂[11]。颗粒状石英则很好地填补了片与片,高分子与片层之间的空隙,使填料堆砌致密,提高复合材料的抗冲击能力,并且能缓冲并吸收部分应力,阻碍裂纹扩展,从而表现在力学性能的加和性上[12-14]。

由照片C和D可知,拉伸断面上的片状粒子一端裸露在断面外,另一端仍与橡胶基体结合良好。这是由于硅烷偶联剂的两种活性基团分别与矿粉粒子和橡胶作用成键,使得其片层边缘端面在二维方向上可以与橡胶大分子紧密结合。因此,片层结构形状系数较大,在硫化胶拉伸时异向排列[15],能够较球形颗粒更显著地限制高分子链的活动能力,有效地提高复合材料的抗变形能力。

以上分析表明,不同形态的3种矿物形成特殊结构,共同承担应力,协同提高硫化胶的力学性能。

3 结论

(1) 石英、高岭石、白云母共混料对丁苯橡胶具有补强作用;KH570改性使填料表面有机化,提高其与丁苯橡胶基体之间的相容性,从而增强补强效果。

(2) 矿粉填充量为60份时,相比无填充丁苯橡胶,其抗拉强度和撕裂强度分别提高了76.7%、39.9%。

(3) 填料粒度越小,补强效果越好。3#填充复合材料的最大载荷、断裂伸长率、撕裂强度分别达到64.43N、1070.72%、12.06kN/m,改性矿粉能够较显著提高丁苯橡胶的力学性能,起到补强和降低成本的双重作用。

[1]胡秉双,张鸿波,刘会杰,等.无机矿物补强橡胶的研究现状与展望[J].煤炭加工与综合利用,2006,(1):43-46.

[2]K PAL, R RAIASEKAR, D J KANG, et al. Effect of llers on natural rubber/high styrene rubber blends with nanosilica[J].Materials and Design, 2010,31:677-686.

[3]雷芸.绢云母表面改性及机理研究[D].武汉:武汉理工大学,2003:2-3.

[4]鞠昌迅,王娟,马晶,等.白云母的表面改性研究[J].塑料助剂,2008,(1):40-44.

[5]LIU Q F , ZHANG Y D, XU H L. Properties of vulcanized rubber nanocomposites filled with nanokaolin and precipitated silica[J]. Applied Clay Science, 2008,42:232-237.

[6]毛玉元,范良明.中国沉积微晶白云母矿的发现及开发前景[J].成都理工学院学报,2000,27(增刊):98-102.

[7]苏克曼,潘铁英,张玉兰.波谱解析法[M].上海:华东理工大学出版社,2002:94-103.

[8]L E YAHAYA, K O ADEBOWALE, A R R MENON. Mechanical properties of organomodified kaolin/natural rubber vulcanizates[J]. Applied Clay Science, 2009,46:283-288.

[9]郭荣华,赵煌.精制高岭土填充量对橡胶物理性能的影响[J].非金属矿,1993,(6):29-30.

[10]吴季怀,黄金陵,陈耐生,等.矿物种类和粉体性质与增强性能的关系[J].材料研究学报,2000,14(增刊):118-121.

[11]刘钦甫,张玉德,李和平,等.高岭土/橡胶复合材料的性能研究[J].橡胶工业,2006,53(9):525-529.

[12]刘洋,吴伟端,赵煌,等.矿物形态对橡胶力学性能的影响[J].非金属矿,2002,25(4):11-12.

[13]杨海涛,张德肖,肖红君,等.石英/硅灰石二元复合填料的改性及其在HDPE中的应用[J].非金属矿,2001,24(增刊):15-19.

[14]S PRAVEEN, P K CHATTOPADHYAY, P ALBERT, et al.Synergistic effect of carbon black and nanoclay fillers in styrene butadiene rubber matrix: Development of dual structure[J]. Composites: Part A,2009,40:309-31.

[15]刘伯元.中国非金属矿开发与应用[M].北京:冶金工业出版社,2003:97-100.

Experimental Study on Reinforcing Styrene-butadiene Rubber With the Blend of Quartz, Kaolinite and Muscovite

YANG Hui-qun1, GUAN Jun-fang1, ZENG Wei-neng2, YANG Zeng-liang2, YU Yan-qiang1

(1.School of Resource & Environmental Engineering, Wuhan University of Technology, Wuhan 430070, China;2.Maoming Kaolin Science and Technology Co.LTD,Maoming 525026, China)

Quartz, kaolinite and muscovite were blended in the proportion of 15:4:1, ultra-fine comminuted by jet mill, modified by silane KH570, then filled in styrene-butadiene rubber. Results showed that the reinforcing effect was improved by surface modifying, the comprehensive mechanical properties of composite material got the best as filling the blend by 60 phr., its tensile strength and tear strength were increased by 76.7%, 39.9%, respectively, and the maximum load and elongation at break of composite were improved effectively by reducing the particle size. FTIR and SEM results showed that the combination between micropowder and styrene-butadiene rubber was better when particle size was less than 5μm. Collaborative reinforcing effect was shown by blending the three kinds of minerals.

quartz; kaolinite; muscovite; styrene-butadiene rubber

TQ33

A【文献标识码】1007-9386(2011)01-0018-04

2010-11-10