齿轮驱动涡扇发动机结构设计特点分析

张德志,张锦绣,王 凤

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

随着对经济性的关注度达到顶点和对环保要求的不断提高,航空发动机研制向着经济性更好、环境友好程度更高的方向发展。在对传统航空发动机进一步挖掘技术潜力越来越困难的情况下,各航空发动机厂商不约而同地将目光投向了新型航空发动机的探索研究。于是,齿轮驱动涡扇(GTF)、开式转子、间冷回热等新概念航空发动机逐渐进入视野,其中,作为GTF发动机的典型代表,PW公司的PW1000G发动机的技术成熟度最高、最接近实际应用。该发动机已于2009年12月被俄罗斯伊尔库特飞机公司选为出口型MC-21客机的动力装置;2010年12月1日,与CFMI公司的Leap X发动机一起被空中客车公司选项为A320改进型A320NEO飞机的动力装置;并将于2013年装在日本三菱公司的支线飞机MRJ和庞巴迪公司的C系列飞机上投入航线运营。

相对于传统涡扇发动机,GTF发动机呈现出了一些新特点值得关注和分析。

1 GTF发动机结构设计特点分析

虽然GTF发动机比传统涡扇发动机仅仅增加了1个减速齿轮箱,但其对航空发动机带来的影响却是全方位的,除了核心机变化较小外,其余部分均有变化。

1.1 总体结构

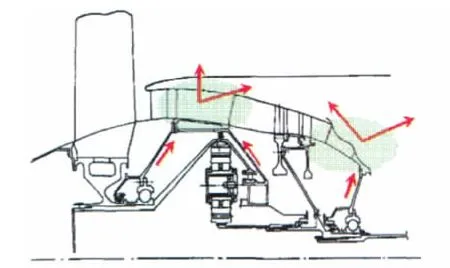

在传统双转子涡风扇发动机中,风扇和低压压气机共用1根轴,支承在2个轴承上,整个低压转子轴向力通过1个止推轴承传递到发动机承力机匣上。在GTF发动机中,由于在风扇和低压压气机之间增加了1个减速齿轮箱,人为地隔断了风扇和低压压气机之间的支承及轴向力联系(如图1所示),从而带来了一系列总体结构设计问题。

图1 GTF发动机的风扇和低压压气机

(1)低压转子前支点布置。传统双转子涡扇发动机低压转子一般采用3支点或4支点支承方案。而GTF发动机,由于风扇部件相对独立,必须额外增加2个轴承,用于承担风扇部件的轴向力和径向力,以及保持风扇叶尖的合理间隙;同时,由于增加了减速齿轮箱部件,要在狭小空间中精心布置风扇和低压压气机的4个轴承及相关的滑油供油喷嘴。

(2)传力路线和承力机匣的设置。在传统双转子涡扇发动机中,一般在高、低压压气机之间设置中介机匣以传递转子的轴向力及径向力,其中第1支点的轴向力或径向力通过轴承机匣传递到中介机匣前部,第2支点的轴向力或径向力通过轴承机匣传递到中介机匣后部,然后通过中介机匣传到飞机上(如图2所示)。而在GTF发动机中,由于减速齿轮箱的存在,风扇轴支点的力无法通过轴承机匣传递到中介机匣上,而需要在内涵流道进口附近设置承力框架,将风扇轴支点的力传递出去;低压压气机轴支点上的力与高压前支点上的力可以一起通过轴承机匣传递到中介机匣。这样,在低压压气机流路中要设置前后2个承力框架,传力路线及承力框架设置如图2所示。

图2 传统双转子涡扇发动机承力机匣及传力路线

(3)转子同心度保持。在GTF发动机中,由于减速齿轮箱的存在,要像传统发动机那样对整个低压转子支点的同心度一样严格要求十分困难,同时也没必要。可以对前段(风扇轴段)和后段(低压压气机和低压涡轮轴段)分别要求,而在风扇轴与减速齿轮箱之间和减速齿轮箱与低压压气机轴之间考虑不同心补偿问题。PW1000G发动机低压压气机轴采用了类似波纹管结构的补偿措施,如图3所示。

图3 低压压气机轴上的不同心补偿结构

(4)润滑和密封问题。对GTF发动机的滑油和密封问题的特殊考虑,主要集中在减速齿轮箱部位。一方面空间变得非常狭小,另一方面需要润滑冷却的部位又增多,滑油管路和喷嘴布置需要更加紧凑。用于密封的引气通路也需要仔细考虑。

(5)低压转子轴向力的考虑。由于风扇与低压压气机部件和低压涡轮部件之间的“拔河作用”,传统涡扇发动机最终需要由低压止推轴承传递出去的轴向力相对来说并不是很大。但是,GTF发动机,风扇部件向前的轴向力没有涡轮部件向后轴向力的补偿,只能靠选取大直径止推轴承来承担。而低压压气机和低压涡轮轴部件,由于没有风扇部件向前的“拔河作用”,止推轴承的选取和卸荷腔的设置需要更仔细考虑。

(6)防止风扇转子向前飞出的安全性考虑。防止转子飞出是民航发动机必须满足的适航要求,对于没有进气静子机匣的传统涡扇发动机来说,不论止推轴承设置在No.1支点还是No.2支点,风扇轴或轴承机匣等部件的设计均采用防风扇转子向前飞出的结构。在GTF发动机上,对风扇转子飞出问题是否需要怎样的特殊考虑,需要仔细研究。

(7)装配分解问题。相对于传统涡扇发动机,GTF发动机由于新增加了减速齿轮箱和止推轴承,在结构方案设计中必须重新考虑风扇和低压压气机部件的装配分解。

(8)风扇转子的本机平衡。在传统大涵道比涡扇发动机中,对低压部件进行本机平衡是必须进行的工作,不论在风扇部件还是在涡轮部件上调整配重均是对整个低压转子的平衡,而在GTF发动机中,传统的在风扇冒罩上调整平衡配重的方法只能用于平衡风扇转子,而对低压压气机和低压涡轮转子无法起到平衡作用。若低压压气机和低压涡轮转子也需要本机平衡,则必须在低压涡轮后端设置调整配重。

1.2 减速齿轮箱

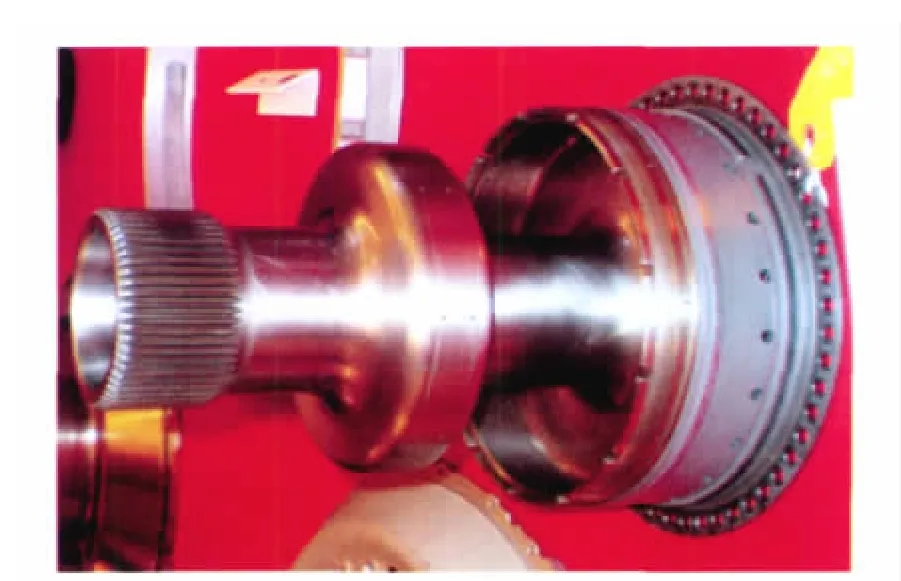

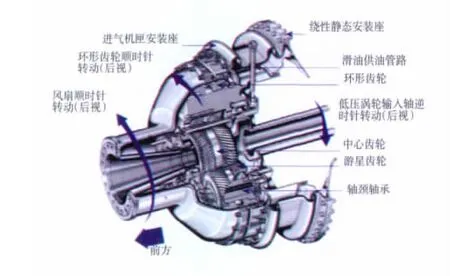

减速齿轮箱是GTF发动机区别与传统涡扇发动机的显著标志,也是GTF发动机技术成熟度的决定因素。其基本要求是传递功率大、体积小、质量轻、效率高和工作平稳。截至目前,PW1000G发动机选择的、由PW和Avio公司设计生产的限制行星轮公转的行星式齿轮传动系统是最适用的,如图4所示。以后随着技术的不断革新和进步,有可能出现更合适的减速器。

图4 行星减速齿轮箱

1.3 滑油系统

由于采用了齿轮传动式减速箱,用于润滑和冷却的滑油需求量增加,相应滑油泵供、回油能力需要增强。但更主要的是:(1)由于减速齿轮箱传动效率无法达到百分之百,会将一部分涡轮功转化为热量消耗掉,这部分热量需要由滑油带走,并经滑油散热器传出。由于散热量增加,单纯用燃油冷却的方式难以满足要求,需要进一步考虑散热问题。(2)减速齿轮箱是否需要进行故障监控,单独进行还是与前轴承腔的轴承一起监控,需要研究。

1.4 风扇部件

GTF发动机和传统涡扇发动机的风扇部件区别不大。设计关注点在于,由于GTF发动机的涵道比增大、风扇直径增大,会导致质量增加,需要在设计选材等方面来补偿。同时由于风扇转速降低,为低密度的铝合金和复合材料的选择提供了有利条件。

1.5 低压压气机部件

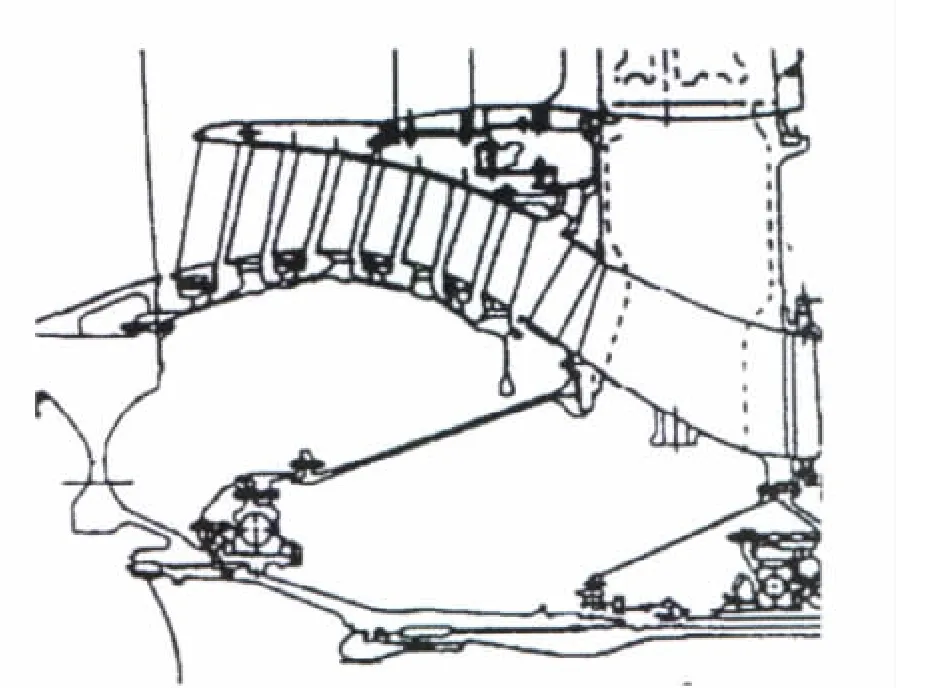

在传统大涵道比涡扇发动机中,低压压气机轴一般采用盘鼓结构,只在最后1级转子上设置1个盘心孔直径较大且厚度较薄的盘,其余部分均只有鼓而无盘,轴前端与风扇盘相连,如图5所示。而在GTF发动机中,由于低压压气机转速提高,传统的鼓式结构已无法满足增大的离心载荷要求,需要采用完全的盘鼓结构,因此结构质量会增加。但由于转速提高,低压压气机的级数可以减少,可补偿一部分质量。

图5 传统低压压气机结构形式

1.6 高速低压涡轮部件

由于设置了减速箱,GTF发动机设计可以采用高速低压涡轮,以获取更高的低压涡轮效率,并相应减少低压涡轮级数和每级的叶片数量。但是,低压涡轮转速提高势必引起低压涡轮结构设计变化很大,具体需要关注以下3个方面。

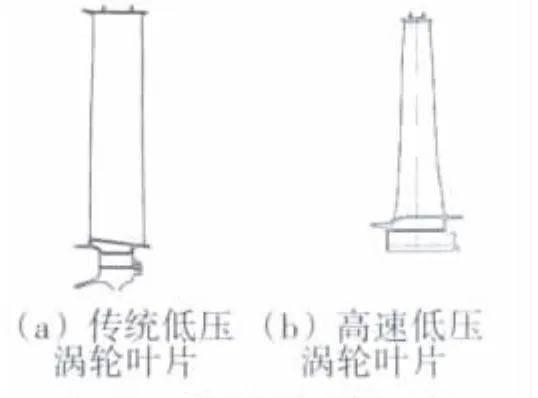

(1)低压涡轮转子叶片。由于转速提高,叶片所产生的和要承受的离心载荷增大,因此高速低压涡轮转子叶片结构设计主要集中在减质和增加承载能力2方面。改进叶冠结构形式和合理选择轻质材料是减质的主要手段,而采用纵树型榫头连接和增加榫头的轴向厚度是增加叶片承载能力的手段,另外叶身延径向逐渐变细的结构形式会使叶身上的离心载荷分布变得更均匀,如图6所示。

图6 低压涡轮叶片对比

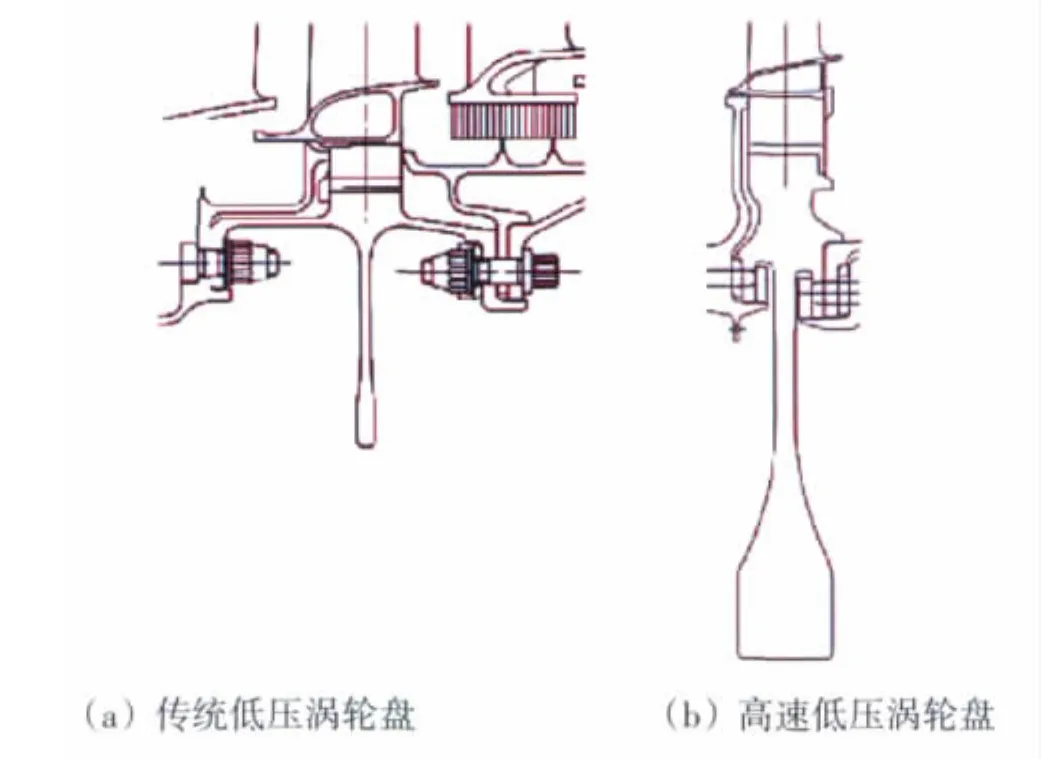

(2)低压涡轮盘。转子转速提高而带来的离心载荷增大,不仅使轮盘的盘心孔直径变小、盘缘和盘心厚度增加,更要注意的是盘与盘之间的连接形式无法采用传统低速涡轮盘的连接形式,转子与静子内环之间也无法采用低速涡轮的篦齿蜂窝封严结构,如图7所示。

图7 低压涡轮盘及盘间连接、密封

(3)低压涡轮机匣。对于低压涡轮机匣,最主要的是需要提高机匣的包容能力。

2 结束语

相对于传统涡风扇发动机,GTF发动机的核心机基本没有变化,变化主要集中在发动机总体结构和低压部件及滑油系统上。从总体结构方面来说,由于在风扇和低压压气机之间增加了1个减速齿轮箱,使得风扇、低压压气机和低压涡轮组成的低压转子一体化被破坏,风扇转子与由低压压气机和低压涡轮组成的一体化转子之间没有了轴向力的联系。这些因素直接影响了整个低压转子支点布置、支点轴承的选取和传力路线设计。而对低压部件来说,结构设计变化主要在于风扇转速降低而低压压气机和低压涡轮转子转速提高带来的一系列影响。滑油系统的变化主要来自需要润滑和冷却部位的增加。

[1]陈光.航空发动机结构设计分析[M].北京:航空航天大学出版社,2006.

[2]高效节能发动机文集编委会.高效节能发动机文集:第2分册[M].北京:航空工业出版社,1991.

[3]Wilfert G,Kriegl B,Scheugenpflug H,et al.Clean-validation of a high efficient lowNOxcore,a GTFTMengine high speed turbine and an integration of a recuperator in an environmental friendly engine concept[R].AIAA-2005-4195.

[4]Riegler C,Bichlmaier C.The geared turbofan technologyopportunities,challenges and readiness status[C]//1st CEAS European air and space conference,Berlin,Germany,2007.