涂层固化过程中胶乳粒子发生迁移的机理

臧永华 杜艳芬 杜 娟 李 洒 吴振娟 程少玲

(1.天津科技大学材料科学与化学工程学院,天津市制浆造纸重点实验室,天津,300457;2.天津科技大学理学院,天津,300457)

涂层固化过程中胶乳粒子发生迁移的机理

臧永华1杜艳芬1杜 娟1李 洒1吴振娟1程少玲2

(1.天津科技大学材料科学与化学工程学院,天津市制浆造纸重点实验室,天津,300457;2.天津科技大学理学院,天津,300457)

用 X射线光电子能谱仪 (XPS)检测了不同条件下干燥的高岭土-胶乳涂料体系涂层的表面元素组成,对涂布纸涂层固化过程中胶乳发生迁移的时间进行了研究。XPS检测显示,不同温度干燥时,涂层表面的碳元素含量随着干燥温度的升高而明显增加,随着室温滞留时间的延长而显著降低。实验结果表明,在涂布纸涂层固化过程中,胶乳粒子的迁移主要发生在涂料施涂以后至涂料内部形成毛细管的这段时间,即当涂料仍处于液体状态的时候。

涂层固化;胶黏剂;迁移时间;XPS;表面元素组成

颜料涂布是工业中广泛使用的一种技术,如造纸[1-2]、涂料[3-4]、纳米复合膜和薄层催化剂[5]等行业,主要目的是提高产品的表面性能。涂料是由矿物颜料、胶乳 (或水溶性聚合物胶黏剂)及其他少量的功能性添加剂如分散剂、流变改性剂等均匀混合而成的胶体悬浮液[1,6-9]。在涂料施涂和固化过程中,胶乳微粒会因为受到剪切作用或者跟随液相向基质和涂层表面的运动,而相对于颜料发生重新分布[6-10],从而导致胶黏剂迁移。涂布纸行业很早就认识到了胶乳迁移对涂布纸结构和印刷性能的重要性[1,9,11-17]。胶黏剂向原纸迁移过多会造成涂层中剩余的胶黏剂含量过少,从而导致印刷过程中粘脏和起毛。如果胶黏剂向涂层表面迁移不均匀,会造成涂层表面胶黏剂分布不一致,影响油墨转移和油墨吸收性的均匀性,从而造成印刷斑点[10-14]。

在胶黏剂迁移方面,研究人员做过很多的工作,采用了多种分析技术,如扫描电镜观察 (SE M)[15,17-19]、X射线光电子能谱 (或称化学分析电子能谱,XPS或ESCA)[10-11,20]、紫外光谱 (UV)[21-22]、衰减全反射傅里叶红外光谱 (FTIR-ATR)[23]和拉曼光谱 (RS)[24]等,也得出了许多种不同的结论。20世纪中期以来,研究者们提出了多种机理[6-9,17,25-30]来解释胶黏剂迁移现象。其中,Hagen[7-8]提出的改良毛细管运输理论和 Ranger[25]提出的壁面效应机理是被广泛认可的机理[9,12,20,24,29],虽然这两种理论互相矛盾。Hagen[7-8]提出胶乳粒子是由于水的蒸发而被毛细管作用拉到涂层表面,这意味着胶乳开始发生迁移的时间是在干燥进行至涂层中的颜料粒子已经相互靠近形成了毛细管的时候。Ranger[25]提出的壁面效应机理认为,胶乳在涂层表面富集主要是因为施涂时接近涂布刮刀的地方粒径大的颜料粒子 (0.2~2μm)被排挤掉,而粒径小的胶乳 (0.1~0.2μm)相对增多,这种现象广泛存在于悬浮液的流变性领域[31]。Ranger的理论意味着,小粒径的胶乳粒子是在施涂过程中富集到涂层表面的,胶黏剂迁移实际上是胶乳粒子通过浓度扩散或者毛细管运输从涂层表面迁移到内部的过程。也有一些研究人员认为,胶乳粒子在涂层固化过程中不发生迁移。Groves等[26,29]对文献做了综述,对以往提出的各种胶黏剂迁移机理进行了分析评论。他们认为,蒸发会引起水溶性淀粉迁移到涂层表面,而微粒性胶乳则不会在表面富集,涂层表面过量的有机物(在文献中用作胶乳迁移的证据)是由悬浮液中所含水溶性表面活性剂和分散剂的迁移引起的,而不是由胶乳的迁移造成的。

胶黏剂迁移成为一个争议性的课题有很多的原因。其中一个原因是,涂布纸生产过程中胶黏剂的迁移受到很多因素的影响,比如原纸的吸收性、涂料组成、施涂条件、涂布量、干燥策略等,很难将各个因素分开进行独立研究。另外一个原因是,水溶性胶黏剂 (如淀粉和 CMC)的迁移和粒子胶乳的迁移具有不同的机理[8,26]。研究人员普遍认为,水溶性胶黏剂是液相的一个组成部分,可以随着水的运动而进行迁移。但是,胶乳粒子分散在水中,只能通过黏性拉力携带运动[8-9]。

本实验对涂布纸涂层固化过程中胶黏剂迁移进行了系统研究,澄清了涂料悬浮液干燥过程中亚微米级胶乳粒子 (0.1~0.2μm)相对于微米级颜料 (0.2~2μm)迁移的机理。将丁苯胶乳、高岭土配制成的涂料施涂于非吸收性聚酯膜上,采用不同条件进行干燥,然后用 XPS检测涂层表面的元素组成,对涂层固化过程中胶乳发生迁移的时间阶段进行分析。

1 实 验

1.1 实验原料

商品涂布级高岭土,茂名高岭土科技公司生产,平均粒径为 1.2μm,90%~92% (质量分数)的粒子直径小于 2μm。羧基丁苯胶乳 (SB),取自天津某纸业公司,平均粒径 0.158μm,玻璃化转变温度为 0℃。聚丙烯酸钠分散剂,取自天津某纸业公司。表面活性剂为市售洗洁精。实验用水为自制去离子水。

1.2 实验方法

高岭土先用高速分散机进行预分散,分散机转速3000 r/min,预分散液的固含量为 68%,分散剂用量为 0.3份 (对每 100份颜料质量)。在高岭土预分散液中添加不同配方量的胶乳和去离子水,搅拌均匀得到最终涂料,涂料固含量 (总固形物)为 45%~50%。用 NaOH溶液将涂料的 pH值调至 7.8。施涂前在涂料中加入几滴表面活性剂,以增加涂料在基质上的润湿能力。

用刮棒将涂料施涂于无吸收性的聚酯膜上,采用不同条件进行干燥,得到涂层,施涂方法参照文献[11,14]。用摄像机记录干燥过程中涂层的质量变化,根据涂料初始固含量、涂布面积、基质质量和失水量,计算得到实时固含量。使用无吸收性基质可以确保所有水分都通过蒸发从涂层表面失去,在研究干燥过程中胶乳向表面迁移的时间时,可以认为不受胶黏剂和水向基质渗透的影响。参照 Lepoutre[17]的方法,在涂料固化过程中,用光泽度仪检测了涂层的光泽度,从而确定第一临界浓度 (FCC),此时水和空气的界面到达涂层空隙的表面。

实验研究了胶乳迁移与滞留时间 (施涂后到开始高温干燥之间的时间)之间的关系。涂料的初始固含量为 50%,胶乳用量为 10份,涂布量为 (22±2)g/m2;施涂后的涂层,先在室温下 (23℃左右)放置不同时间,然后放入热风箱中 80℃条件下烘干。实验采用的涂料固含量低于工业生产时的固含量,目的是更明显地观察到胶乳迁移现象。

1.3 检测方法

用 XPS检测干燥后涂层表面的元素组成。XPS的测量深度是 5 nm,可以检测固体物质表面除氢、氦以外的其他元素组成和含量。XPS仪器为 Kratos Axis Ultra DLD XPS Spectrometer,通过仪器提供的理论灵敏度因子来计算峰高,得到涂层表面元素组成(原子数百分比)。

2 结果与讨论

2.1 滞留时间对胶黏剂迁移的影响

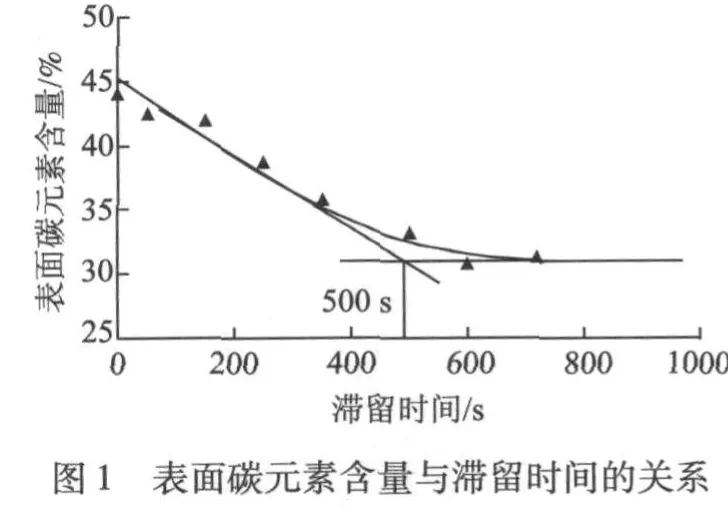

图 1是涂层表面碳元素含量与滞留时间的关系。从图 1可看出,随着滞留时间增加,涂层表面碳元素含量逐渐减少,到一定时间后基本保持不变。施涂后立即高温干燥时表面碳元素含量为 45%;而施涂后室温滞留 500 s才开始高温干燥时,表面碳元素含量约为 31%;滞留时间继续增加时,表面碳元素含量几乎不再变化。高温干燥涂层比室温干燥涂层的表面碳元素含量更高,胶乳的迁移更显著;而且当滞留时间短时,加热对胶乳迁移的影响更明显。如果滞留时间超过某个特定临界值 (本实验大约为 500 s),胶乳粒子可能会被限制或者固定在颜料体系中而无法迁移,超过临界滞留时间后,加热对涂层表面碳元素含量的影响很小或几乎没有。

Groves[26]认为,涂层表面碳元素含量降低可能是因为胶乳迁移,也可能是因为分散剂或者表面活性剂的迁移。但是,表面活性剂的重新分布是由表面能带动的,其迁移应该与滞留时间和蒸发速率等因素无关。因此,如果涂层表面元素组成的变化是由于分散剂或表面活性剂迁移造成的[26],由此可以推测,随着涂布量增加,涂层表面的碳元素和氧元素的含量将显著增加,因为对于同一个涂料来说,涂层中总的分散剂和表面活性剂量与涂布量直接相关。但是,有文献显示[11],涂层表面元素组成基本不随涂布量的增加而改变,这表明分散剂和表面活性剂的迁移对表面碳元素含量的贡献不大。另外,随着涂料悬浮液固含量的降低,涂层中分散剂和表面活性剂的浓度会下降,其总量也会减少。但是文献 [15,17]显示,干燥后涂层表面的碳元素含量反而增加,这也证明表面碳元素含量的变化与分散剂和表面活性剂的迁移关系不大,而主要是由胶乳的迁移引起的。

涂层表面碳元素含量随着滞留时间的减少而增加(见图 1),而氧、硅、铝等与高岭土颜料相关的元素含量则下降。将涂层表面氧、硅、铝元素的含量对碳元素含量作图,如图 2所示。

将数据进行线性回归分析 (数据见图 1)可以发现,涂层表面氧、硅和铝元素含量与碳元素含量呈相反的关系 (相关系数分别为 0.9750、0.9907和 0.9907),硅元素和铝元素都是来自于高岭土颜料,它们的含量基本一样。回归方程式如式 (1)和式 (2)所示。

涂层表面氧元素与碳元素关系:

涂层表面硅、铝元素与碳元素关系:

式中:x为涂层表面碳元素含量。

从式 (1)和式 (2)可以计算出,当碳元素含量 x=0时,氧、硅、铝元素的含量分别为 72.83%,11.98%和 11.98%。根据高岭土化学式 Si4Al4O10(OH)8推算各元素的理论值为,O含量 69.23%,Si含量 15.38%,Al含量 15.38%。考虑到方程的相关系数和高岭土片状结构边缘表面不同元素分布的复杂性,计算值与理论值很接近。另外,从式 (2)中可以算出,当表面碳元素含量为 100%时,硅和铝的含量几乎为 0,相当于纯的胶乳膜。但是,从式 (1)可以看出,在不含高岭土 (即碳元素含量为 100%)时,涂层表面含有大约 3.83%的氧元素。那么,涂层表面各元素总含量超过 100%,这是因为表面活性剂迁移还是外推的误差难以确定,说明表面活性剂和分散剂的迁移 (如果发生的话)只对涂层表面元素组成产生很小的影响。进一步说明涂层表面碳元素含量可以表征胶乳迁移。

2.2 胶乳粒子发生迁移的时间

为研究胶乳粒子迁移为什么在临界滞留时间后停止 (见图 1),实时检测了涂层固含量 (见图 3)、光泽度 (见图 4),来反映固化过程中涂层结构的变化,方法参考文献 [17]。

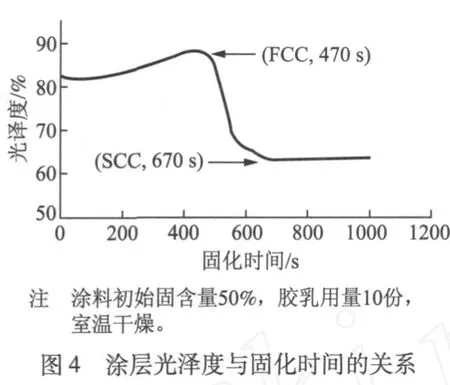

Lepoutre[17]根据湿涂层干燥过程中光泽度的突然变化,提出了两个临界固体浓度,即第一临界浓度(FCC)和第二临界浓度 (SCC),将固化过程分为 3个阶段 (即液态、凝胶态和固态)。他认为,刚施涂的涂层是由胶乳和颜料粒子等均匀混合的悬浮液,粒子可以在连续的液体介质中自由运动,该阶段涂层看起来是具有高光泽度的镜面。随着涂料中水分的蒸发,涂层中的粒子逐渐靠近,在某一时刻形成半干的、三维的液体网络结构(即凝胶态),此时涂层的固含量达到 FCC。它的特征是涂层表面形成毛细管,光泽度突然降低 (见图 4)。FCC之后,涂层继续失水引起网络结构在毛细管力作用下进一步收缩,直到固含量达到 SCC,此时涂层结构完全固定。SCC之后,涂层的干燥仅引起水-气界面顺着毛细管向下移动,而不会引起毛细管的进一步收缩,此时光泽度基本保持不变。

从图 3可以看出,随着固化时间增加,涂料里的水分不断地通过蒸发失去,涂层的固含量持续增加,实验中涂料悬浮液初始固含量为 50.0%,FCC点时增加至 65.8%,SCC点时大约为 76.0%。FCC点和SCC点是通过测定涂层光泽度的突然变化而确定的,如图 4所示。

从图 4可以看出,室温固化时,涂层保持液相时间大约为 470 s。到达 FCC的时间与临界滞留时间基本一样 (大约 500 s,见图 1),这直接证明了胶乳迁移主要发生在 FCC之前,即当涂层是液相的时候。这也说明,只要涂层表面开始形成毛细管,胶乳粒子就会被限制在涂层中,不会发生进一步的迁移,与传统的毛细管迁移机理相反。1982年,Lepoutre[17]在实验中发现,涂层表面胶乳含量随着涂料悬浮液初始固含量的增加而下降,从而推测到干燥过程中胶乳迁移主要发生在 FCC之前的时间。

Engstrom等[12]用中试的高速刮刀涂布机在低定量涂布纸 (LWC)上涂布,研究淀粉 /胶乳的迁移,也发现表面胶黏剂含量受滞留时间的影响。他们发现,涂层表面碳元素含量随着滞留时间 (从施涂结束到第一个烘干器)的增加而降低,直到某个临界时间 (大约为 0.5 s),然后基本保持不变。本实验与 Engstrom等[12]研究中临界滞留时间差别很大,原因可能是基质的吸收性能、施涂方法、涂布设备、涂布量、涂料固含量的差异。Engstrom等认为,表面碳元素含量随着滞留时间增加而降低,是因为涂层在进入干燥器之前一部分水分渗透进入原纸,所以减少了可以从涂层表面蒸发的水量。他们的结论也可以表明,胶黏剂迁移主要发生在涂层仍呈液态的干燥初期。

有少量实验研究了 FCC之前和之后干燥对胶乳迁移的影响,结论互相矛盾[21-22]。Kline等发现,对于涂在纸上的涂层,施涂后立即热风干燥和在 FCC时热风干燥,涂层表面胶乳含量没有区别[21]。他们认为,FCC是在进入干燥之前涂层中的水分渗透到原纸达到的,没有减少胶乳向表面的迁移[22]。然而,对于施涂在无吸收性基质上的涂层,施涂后立即热风干燥涂层表面的胶乳含量最高[21],室温干燥时涂层表面胶乳含量最低,而室温下达到 FCC点时才开始热风干燥,涂层表面胶乳含量只比室温干燥时稍高或者相等。Kline的文献再次说明,基质吸收性对涂层固化的重要作用[21-22]。对于施涂在原纸上的涂层,由于涂层的快速固化,临界滞留时间可能仅是数秒钟,Engstrom等的研究中[12],临界滞留时间为 0.5 s。实际上,从施涂完毕到立即用热风干燥,滞留时间可能超过 10 s,这已经远远超过真实的临界滞留时间,那么“立即干燥”导致的胶乳迁移和滞留后干燥导致的胶乳迁移之间的差别就不太明显。对于施涂在非吸收性基质上的涂层,临界滞留时间可能达数百秒 (见图 1),与立即热风干燥相比,涂层在 FCC之后干燥只会导致较少的胶乳迁移到表面,Kline在其研究中也有类似发现[21]。

上述讨论说明,涂层干燥过程中胶乳迁移主要发生在初始干燥阶段,即涂层仍是液态的时候。这与毛细管迁移理论不一致,因为该理论认为胶乳迁移发生在干燥一段时间当涂层内固体粒子相互靠近形成毛细管之后。另一方面,壁面效应机理认为胶乳粒子在施涂时已经富集到涂层表面,胶乳迁移是表面胶乳粒子通过浓度扩散或毛细管流动迁回到涂料内部的过程。随着滞留时间增加,涂层表面碳元素含量降低,这种现象好像与该理论一致,因为滞留一段时间后干燥会增加涂层表面胶乳通过扩散迁移回内部的时间,从而减少表面胶乳的含量。但是,Heiser[15]、Lepoutre[17]及其他研究人员[21,25,32]发现,涂料悬浮液初始固含量增加,固化后涂层表面的胶乳浓度反而会降低,壁面效应机理无法对这种现象进行解释。而且在梁云等[30]的研究中也证明了胶黏剂向涂层表面迁移主要发生在湿涂料干燥阶段,而不是施涂阶段。

3 结 论

用 X射线光电子能谱仪 (XPS)检测不同温度条件下干燥的非吸收性基质上的胶乳-高岭土涂层表面的元素组成,研究涂料悬浮液涂层干燥过程中次微米级胶乳粒子相对于微米级颜料粒子的迁移,对迁移发生的时间进行了分析。实验结果显示,施涂后在室温下放置一段时间然后开始加热干燥,将会大大降低涂层表面的碳元素含量;在涂层形成毛细管之后才开始干燥,基本不会引起涂层表面胶乳的富集,从而证明胶乳迁移主要发生在施涂之后至涂层开始形成毛细管之前的这段时间,即涂层仍为液相的干燥阶段,比以往提出的毛细管运输理论和壁面效应机理更加合理。课题组下一步将对涂层固化过程中胶乳粒子发生迁移的主要动力进行研究。

[1] Lepoutre P.The structure of paper coatings:An update[J].Prog.Org.Coating,1989,17:89.

[2] Pan S X,David H T,Scriven L E.Modeling moisture distribution and bindermigration in dryingpaper coating[J].TappiJ.,1995,78(8):127.

[3] Croll S G.Drying of latex paints[J].J.Coat.Technol.,1986,58(734):41.

[4] Diebold MP,Bettler C R,Mukoda DM.Mechanism of TiO2/ZnO instability in latex paints[J].J.Coating Technol.,2003,75(942):29.

[5] Sun J K,Velamakanni B K,Francis L F,et al.Aqueous latex/ceramic nano-particle dispersions:colloidal stability and coating properties[J].J.Colloid Interface Sci.,2004,280:387.

[6] Vanderhoff J W,Bradford E B.The simulation of binder migration in latex-clay coatings using a model system[C]//1972 Tappi Coating Conference Proceedings,Atlanta:Tappi Press,1972.

[7] Hagen K G.A fundamental assess ment of the effect of drying on coating quality[J].Tappi J.,1986,69(1):93.

[8] Hagen K G.Using infrared radiation to dry coatings[J].Tappi J.,1989,72(5):77.

[9] Lee D I,Whalen-Shaw M.Binder migration in paper and paperboard coating[M].Atlanta;Tappi Press,1993.

[10] Yamazaki K,Nishioka T.Print mottle effect of binder migration and latex film formation during coating consolidation[J]. Tappi J.,1993,76(5):79.

[11] Zang Y H,Aspler J S.The effect of surface binder content on print density and ink receptivity of coated paper[J].J.Pulp Paper Sci.,1998,24(5):141.

[12] Engstrom G,Strom G,Norrdahl P.Study of the drying process and its effect on binder migration and offsetmottle[J].Tappi J.,1987,70(12):45.

[13] Engstrom G,RigdahlM.Binder distribution and mass distribution of the coating layer-Cause and consequence[J].Tappi J.,1991,74(5):171.

[14] Zang Y H,Aspler J S.The influence of coating structure on the ink receptivity and print gloss of model clay coatings[J]. Tappi J.,1995,78(1):147.

[15] Heisei E J,Cullen D W.Effect of drying rates on adhesive redistribution and coated paper properties[J].Tappi J.,1965,48(8):80.

[16] Aschan P J.Drying of coated board and binder migration[J].Tappi J.,1973,56(4):78.

[17] Watanabe J,Lepoutre P.Mechanism for the consolidation of the structure of clay-latex coating[J].J.Appl.Polym.Sci.,1982,27(11):4207.

[18] Ma Y,Davis H T,Scriven L E.Microstructure development in drying latex coatings[J].Prog.Org.Coatings,2005,52:46.

[19] Kentta E,Pohler T,Juvonen K.Latex uniformity in the coating layer of paper[J].Nordic Pulp Paper Research J.,2006,21(5):665.

[20] Al-Turaif H A,Bousfield D W.The influence of pigment size distribution and morphology on coating binder migration[J].Nordic Pulp Paper Research J.,2005,20(3):35.

[21] Malik J S,Kline J E.A study of the effect of water soluble polymers on water holding and binder migration tendencies of coatings[C]//Proc.1992 Tappi coating conference,Atlanta:Tappi Press,1992.

[22] Kline J E.Fundamental aspects of latex mobility in paper coatings[C]//Proc. 1993 Tappi coating conference,Atlanta:Tappi Press,1993.

[23] Halttunen M,Loija M.Deter mination of SB latex distribution at paper coating surface with FTIR/ATR spectroscopy[C]//Proc.2001 Tappicoating and graphic artconference, Atlanta:Tappi Press,2001.

[24] Titla S,Tripp C P,Bousfield DW.A Raman spectroscopy study of migration in paper coatings[J].J.Pulp Paper Sci.,2003,29(11):382.

[25] Ranger A E.Binder migration during drying of pigmented coatings[J].Paper Technology,1994,35(10):40.

[26] Groves R,Mathews G P,Ridgway C J,et al.Binder migration in paper coatings-A new perspective[M],UK:Ed.C.F.Bakers,Pulp Paper Fund.Res.Soc.,2001.

[27] Gagnon R E,Parish TD,Bousfield D W.A mechanism to explain particle segregation and binder depletion during coating[J].Tappi J.,2001,84(5):66.

[28] Sand A,Toivakka M,Hjelt T.S mall particle mobility in consolidating coating layers[J].Nordic Pulp Paper Res.J.,2008,23(1):52.

[29] Groves R.An overview of the phenomenon of latex binder migration[C]//Proc. 2003 PITA Coating conference,Atlanta:Tappi Press,2003.

[30] 梁 云,陈克复.涂布加工过程中胶粘剂的迁移及其机理研究[J].中国造纸学报,2003,18(1):102.

[31] Hartman Kok P J A,Kazarian S G,Lawrence C J.Effects of particle size on near-wall depletion in mono-dispersed colloidal suspensions[J].J.Colloid Interface Sci.,2004,280:511.

[32] Krishnagopalan A,Simmard G.An improved technique for studying binder migration in coated paper[J].Tappi J.,1976,59(12):96

(责任编辑:马 忻)

Study of Binder Migration Mechanism during Consolidation of Coating Suspensions:When Does Migration of Particulate Latex Occur?

ZANG Yong-hua1DU Yan-fen1,*DU Juan1LI Sa1WU Zhen-juan1CHENG Shao-ling2

(1.College of Material Science&Chemical Engineering,Tianjin Key Lab of Pulp&Paper,Tianjin Univeristy of Science&Technology,Tianjin,300457;2.College of Science,Tianjin Univeristy of Science&Technology,Tianjin,300457)

( * E-mail:du_yanfen@126.com)

Surface elemental compositions of model clay/latex coatings consolidated under various conditions were measured using XPS technique,in order to elucidate the moment when the migration of particulate latex relative to pigments during drying of colloidal suspensions takes place.The results showed that surface carbon content was higher for coatings dried at a higher temperature,and surface carbon content reduced greatly as delaying drying at room temperature.The observations provided evidence that latex migration mainly took place after coating application but before capillary formation,i.e.,when the coatings were in liquid phase.

consolidation of coating suspensions;binder;migration time;XPS;surface elemental composition

TS758+.1;TS727+.3;TQ630.1

A

0254-508X(2011)04-0001-05

臧永华先生,博士,教授;主要研究方向:涂布纸和纸板的基础理论与产品开发,纸张印刷适性,高分子流变学,木塑复合材料,材料结构与性能关系等。

2010-11-22(修改稿)

本课题为国家自然科学基金项目 (50773052)。