Na2SiO3电解液体系中CaCl2/MgCl2加入量对Ti6Al4V合金微弧氧化膜层特性的影响

张雅萍 刘向东 吕 凯 车广东 闫淑芳

(1.内蒙古工业大学材料科学与工程学院,内蒙古呼和浩特010051;2.内蒙古自治区材料成型及控制工程重点实验室,内蒙古呼和浩特010051;3.内蒙古化工职业技术学院,内蒙古呼和浩特010011)

Na2SiO3电解液体系中CaCl2/MgCl2加入量对Ti6Al4V合金微弧氧化膜层特性的影响

张雅萍1,2,3刘向东1,2吕 凯1,2车广东1,2闫淑芳1,2

(1.内蒙古工业大学材料科学与工程学院,内蒙古呼和浩特010051;2.内蒙古自治区材料成型及控制工程重点实验室,内蒙古呼和浩特010051;3.内蒙古化工职业技术学院,内蒙古呼和浩特010011)

本文以Na2SiO3为基础电解液体系,加入一定量的CaCl2及MgCl2,对Ti6Al4V合金表面进行微弧氧化,研究CaCl2及MgCl2的加入对Ti6Al4V合金表面微弧氧化膜形成过程及其特性的影响规律。试验结果表明:CaCl2及MgCl2加入量从0.05 g/L增加到0.35 g/L的过程中,正向起弧电压分别从350V增加至358V、330V增加至369V。SEM形貌分析显示,随着电解液中CaCl2的加入量增加,氧化膜层表面的孔洞减少,膜层表面出现直径约为5μm的颗粒状陶瓷,膜层变得疏松;MgCl2的加入量增加,氧化膜表面孔洞减少。EDS分析结果显示加入CaCl2、MgCl2的电解液中获得的膜层组成元素分别是Ti、Na、Al、Si、P、O,与基础电解液体系相比较,Ca元素有所增加,Mg元素变化不明显。XRD分析结果表明,CaCl2加入到电解液中出现了更多的金红石相TiO2的衍射峰;MgCl2加入电解液中之后,锐钛矿相TiO2有所增加。

Ti6Al4V,微弧氧化,电解液,CaCl2,MgCl2,氧化膜

1 引言

钛及其合金由于其非磁性、高熔点、比强度高、耐疲劳等优良特性,在航空、航天等尖端科学技术领域以及现代医疗领域等发挥着越来越重要的作用。但由于钛及其合金的摩擦系数大,耐磨性较差,与其他金属接触时会产生危害很大的接触腐蚀,阻碍了其应用范围的扩大。近些年通过兴起的微弧氧化技术(Microarc oxidation),在铝、钛、镁等金属及其合金表面产生等离子微弧放电,产生微区局部高温,利用高温烧结作用,在金属及其合金表面原位生长具有一定厚度和硬度的陶瓷膜,可以显著提高其表面硬度及力学性能[1-4],从而进一步扩展其应用领域。

在陶瓷的高温烧结过程中,添加适当的促进烧结的物质,使得陶瓷内部的空位、缺陷增多,从而有利于质点的扩散迁移,加速烧结过程[5]的进行。本文在采用的Na2SiO3电解液体系的基础上,加入一定量的CaCl2及MgCl2,对Ti6Al4V合金表面进行微弧氧化,以期得到Ti6AI4V合金微弧氧化适宜的处理工艺并初步探索其影响机理。

因为当钙盐和磷酸盐同时加入电解液时,由于钙离子和磷酸根离子带有异性电荷,在一定浓度下,它们之间的相互作用会阻止钙磷元素进入涂层[6],溶液在反应后大多都形成沉淀,使得电解质溶液的再利用率下降,制约了微弧氧化定向合成生物陶瓷的能力。电解液体系在配制时采用下述方法:先将CaCl2溶于去离子水的烧杯中,然后添加络合剂Na2EDTA,以络合溶液中的钙离子。

2 实验材料与方法

试验材料为铸造Ti6Al4V合金,铸锭经喷砂-酸洗-热等静压处理,切取试样尺寸为20 mm×20

mm×5 mm。试验采用电解液体系:20.0 g/L Na2SiO3+10.0 g/L Na2HPO4+2.0 g/L Na2EDTA,蒸馏水解液体系E1添加CaCl2,电解液体系E2添加MgCl2,加入量0.05 g/L~0.35 g/L,如表1所示;氧化电压:390V/90V;处理时间:15min。试验采用WHD-30型微弧氧化电源,频率100Hz;电解液经循环水冷系统冷却,温度控制在60℃以下;电解液pH值控制在10~11之间。

用QUANTA400型扫描电子显微镜对微弧氧化陶瓷膜表面的微观形貌进行观察。使用OLYMPUS激光共焦显微镜LEXT3100测量氧化膜线粗糙度、面粗糙度。采用EDS对微弧氧化膜层表面进行化学成分分析,其型号为Quest。采用XDR对试样表面所形成的微弧氧化陶瓷膜的相组成进行分析(APD-10型,Cu靶,电流35mA,电压40KV,步进扫描0.02o)。

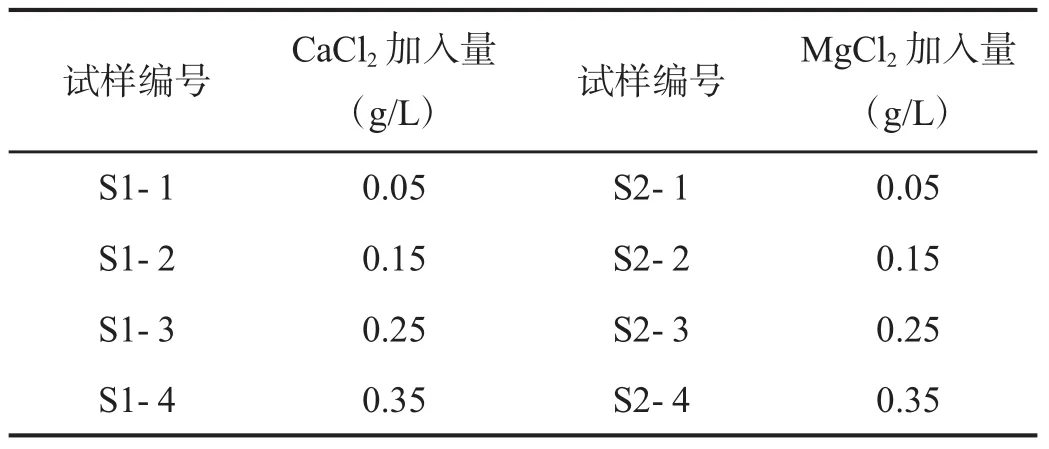

表1电解液体系组成及试样编号Tab.1 Compositions of electrolyte solution and specimen codes

3 实验结果与讨论

3.1 CaCl2/MgCl2对Ti6Al4V合金微弧氧化正向起弧电压的影响

微弧氧化过程中起弧电压的高低显示了施加试样表面的击穿强度以及电解液电导率的强弱。图1为加入不同含量的CaCl2、MgCl2之后试样微弧氧化过程中起弧电压的变化曲线。

由图1可见,加入CaCl2、MgCl2之后,起弧电压均提高,其中Ca2+加入到电解液中之后对起弧电压的影响较MgCl2弱。随着MgCl2含量的增加,起弧电压逐渐升高,可见随着MgCl2加入量的增加,微弧氧化过程中起弧变得越来越困难,即对初始钝化膜的击穿发生在较高的电压条件下。

3.2 CaCl2、MgCl2的加入对Ti6Al4V微弧氧化膜表面形貌的影响

表2不同电解液体系下的微弧氧化膜元素含量Tab.2 EDS analysis of MAO coatings formed in different electrolytes

电解液中加入CaCl2之后,其表面形貌的测试结果如图2所示。由图可见,随着CaCl2的加入量从0.05 g/L增加到0.15 g/L,对比图a、b可以发现,氧化膜层表面的孔洞减少;继续增加到0.25 g/L之后,膜层表面出现直径约为5μm的颗粒状陶瓷;CaCl2加入量增加到0.35 g/L之后,膜层变得疏松。电解液中CaCl2增加之后,导致单次放电所形成的放电通道尺寸变大。与此同时,单次放电产生的熔融氧化物也随之增多,这些氧化物在处理液的骤冷作用下迅速凝固,导致氧化膜表面出现颗粒状陶瓷,并且粗糙度增加。

图2-c中,氧化膜表面有了颗粒状陶瓷的出现,该形貌不同于常见的钛合金微弧氧化膜的表面形貌,一般只发生在铝合金基体的微弧氧化膜表面。颗粒状陶瓷出现的原因是熔融物粘度较大、表面张力大,不易流动,在与电解液接触的一瞬间,被“冷淬”易形成近似多孔球状的陶瓷颗粒,而钛合金微弧氧化时,由于其熔融物粘度较铝合金小、表面张力小,易流动,与电解液接触时,易流动铺摊成近似平面状的陶瓷氧化层。由此可见,CaCl2的加入,增加了Ti6Al4V合金微弧氧化时熔融物的粘度,使得其不易于在试样表面充分的铺展开来,所以最终形成的氧化膜表面出现颗粒状的陶瓷。

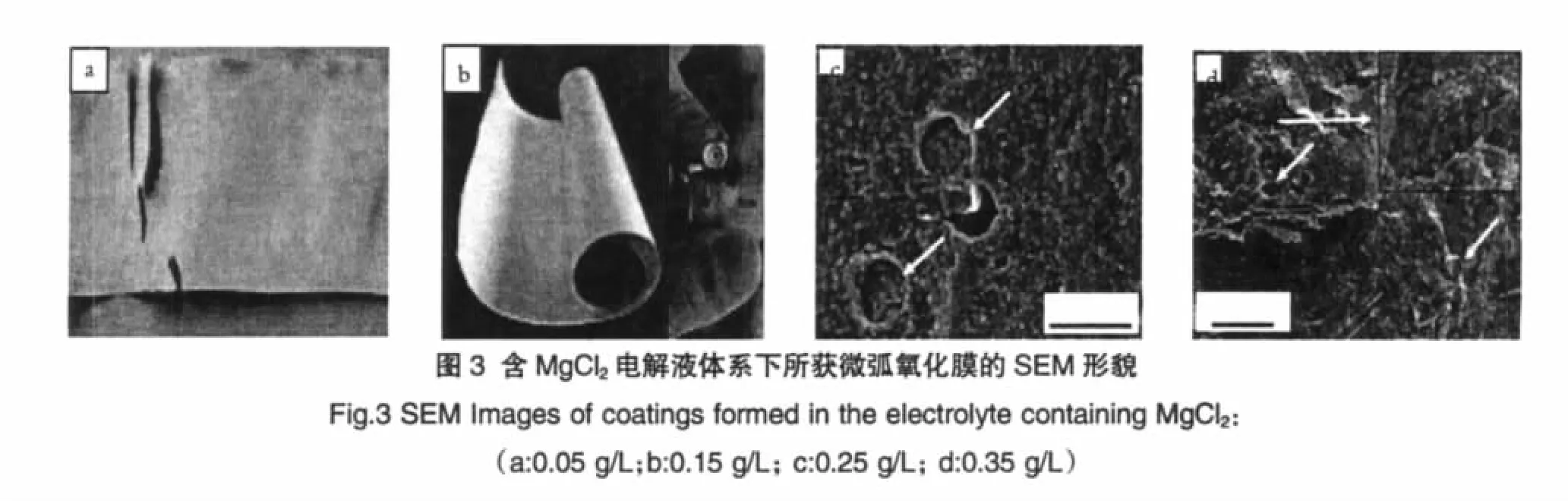

改变电解液中MgCl2的加入量,其SEM扫描照片如图3所示。从图3-a、b中可以观察到,膜层表面有少量直径为1~2μm的孔洞,这些孔洞为后期放电所留下的放电通道,氧化膜整个表面较为平整;在图3-c中膜层变得疏松,这些存在于膜层表面的熔融物与表面结合不好,极易脱落;继续增加MgCl2之后,如图3-d所示,膜层表面出现较大的烧结物及孔洞,并且存在较深的裂纹,在孔周围颗粒还出现烧结在一起的现象,说明此时的放电能量较大,电解液-试样界面反应温度很高,最终烧结而成的氧化膜表面颗粒在电解液激冷的作用下开裂。

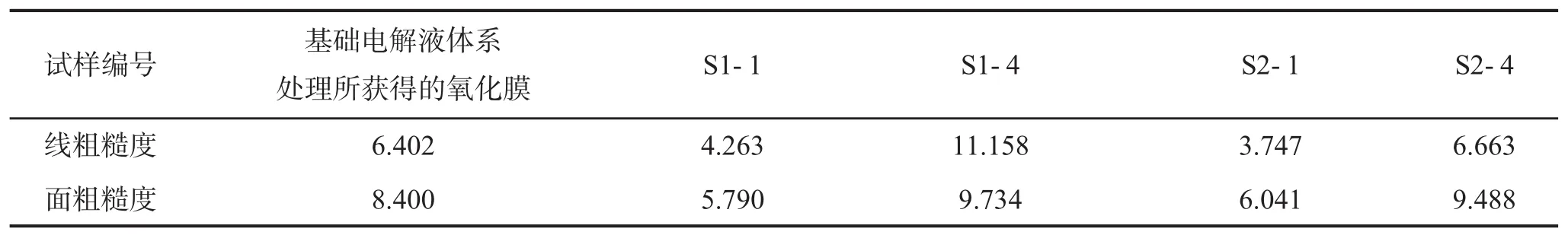

表3微弧氧化氧化膜粗糙度分析Tab.3 Roughness analysis of MAO coatings

3.3 CaCl2、MgCl2对微弧氧化膜组成成分的影响

选取未添加CaCl2、MgCl2的基础体系电解液处理后的试样与S1-3、S2-3进行元素组成分析,其结果如表2所示。由表2可见,氧化膜层组成元素中,O和Ti的含量约占60%~70%,这说明整个氧化膜主要由TiO2构成;膜层中的Si含量较高,认为其主要有两个来源:一是电解液中Na2SiO3在微弧氧化过程中发生反应,进入到膜层中,二是来自于基体Ti6Al4V合金;P、Na元素来自于电解液中的 Na2SiO3和Na2HPO4;Al来自于基体Ti6Al4V合金。

对比基础电解液体系与分别加入Ca2+、Mg2+的电解液体系中所获得的氧化膜组成,Ca元素含量增加,而Mg元素含量变化不明显。这说明Ca元素参与到了陶瓷膜层的烧结过程,并最终进入到膜层中。对于钙元素而言,当CaCl2溶液经过EDTA的络合时发生如下反应:

因此,Ca离子以CaY2-的形式向阳极移动,在高的温度、压力和电场下在钛合金表面参与到反应中,最终存在于氧化膜中。

3.4 CaCl2、MgCl2对微弧氧化膜粗糙度的影响

微弧氧化膜表面的粗糙度在一定程度上直接影响着膜层在抗磨损、抗腐蚀等方面的性能,不同处理条件下获得微弧氧化膜层的粗糙度如表3所示。

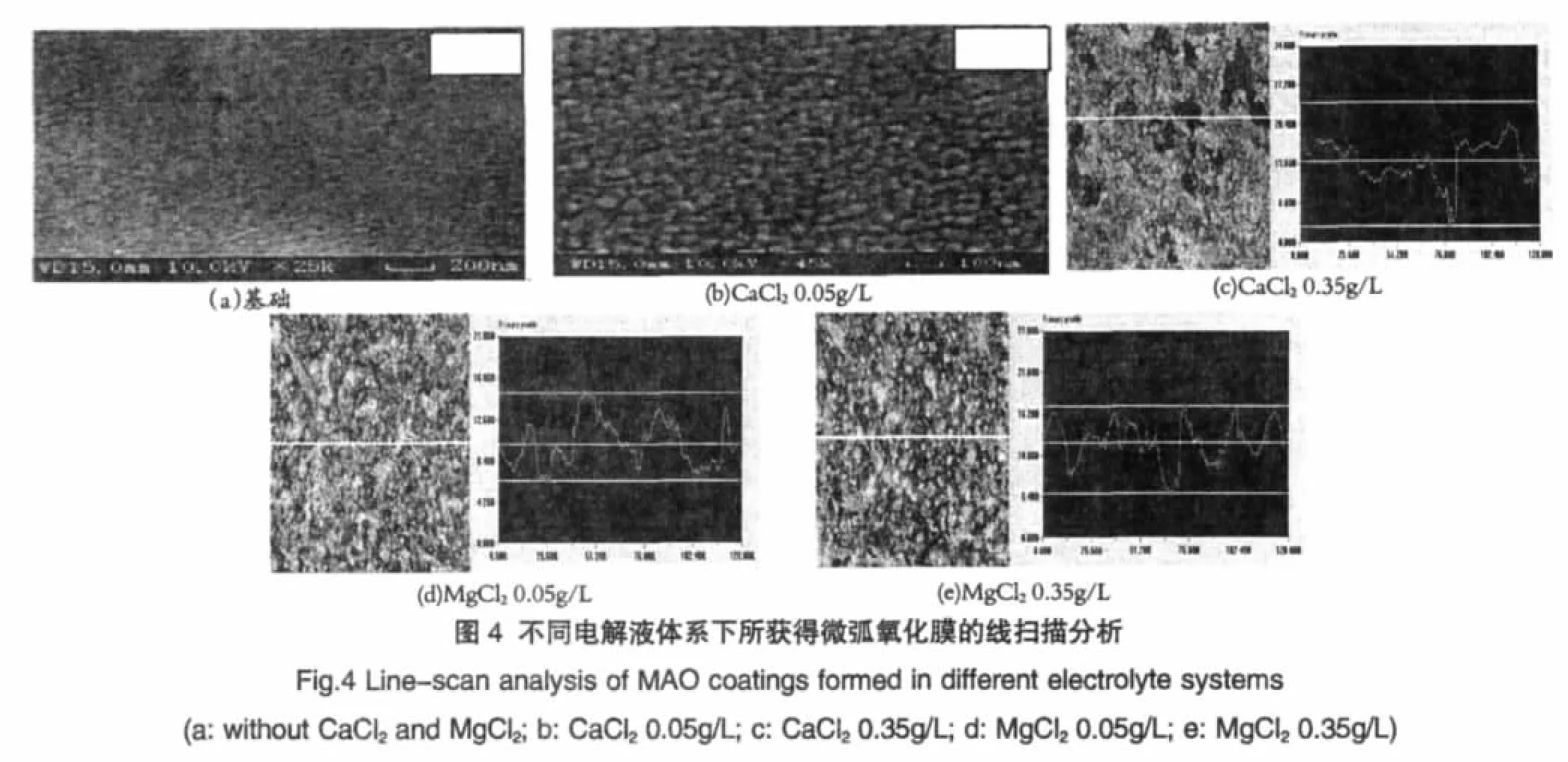

由表3可知,随着电解液中CaCl2、MgCl2加入量的增加,氧化膜的线粗糙度先减小,后增大,结合线扫描曲线可以发现,膜层表面的孔洞深度随着CaCl2、MgCl2加入量的增加变得更深,如图4-c所示,而且其曲线的起伏程度增加,如图4-b所示。

3.5 CaCl2、MgCl2的加入对Ti6Al4V微弧氧化膜相组成的影响

分别对基础电解液体系、加入CaCl2、MgCl2电解液中所获得的氧化膜进行XRD检测,衍射图谱如图5所示。

随着CaCl2加入到电解液中,所获得的微弧氧化膜的衍射图谱中没有了Ti的衍射峰出现,并且在图5-b中,出现了更多的金红石相TiO2的衍射峰;MgCl2加入电解液中之后,其膜层的衍射图谱中Ti的含量亦减少,但依然存在,并且锐钛矿相TiO2有所增加。这是反应过程中由于起弧电压的升高,初始氧化膜被击穿时已经具有了一定的厚度,在高电压、高能量的击穿作用下,Ti基体绝大部分参与了反应,生成了TiO2。

锐钛矿和金红石同为TiO2的同构异形体,而锐钛矿相TiO2为亚稳态结构,其向热力学稳定的金红石相TiO2转变时需要吸收热量,转变温度需在610℃以上,并且随温度的提高转化率也随之增加。通过改变电解液中组分的加入量而制备的氧化膜中锐钛矿和金红石相TiO2在一定条件下发生转变,这是衍射图中两种TiO2相的相对含量有所变化的原因。

4 结论

(1)CaCl2/MgCl2加入量从0.05g/L增加到0.35 g/L的过程中,正向起弧电压均增加。

(2)SEM形貌分析显示,Ti6Al4V合金微弧氧化过程中,随着电解液中CaCl2的加入量从0.05 g/L增加到0.15 g/L,膜层表面的孔洞减少,增加到0.25 g/L之后,表面颗粒状陶瓷直径约为5μm,CaCl2加入量增加到0.35 g/L之后,膜层变疏松;MgCl2的加入量从0.05g/L增加到0.35 g/L,氧化膜表面孔洞减少。

(3)EDS分析结果显示加入CaCl2、MgCl2的电解液中获得的膜层组成元素与基础电解液体系相比较,Ca元素有所增加,Mg元素变化不明显。

(4)随着电解液中CaCl2、MgCl2加入量的增加,氧化膜的线粗糙度先减小,后增大。

(5)XRD分析结果表明,CaCl2加入到电解液中出现了更多的金红石相TiO2的衍射峰;MgCl2加入电解液中之后,锐钛矿相TiO2有所增加。

1 Gnedenkov S V,Khrisanfova O A,Zavidnaya A G,et al. Composition and adhesion of protective coatings on aluminum. Surface and Coatings Technology,2001,145:146~151

2 Li Jianzhong,Shao Zongcai,Tian Yanwen,et al.Application of microarc oxidation for Al,Mg,Ti and their alloys.Corrosion Science and Protection Technology,2004,16(4):218~221

3 Xue Wenbin,Deng Zhiwei,Chen Ruyi,et al.Growth regularity ofceramic coatingsformed by microarc oxidation on Al-Cu-Mg alloy.Thin Solid Films,2000,372:114~117

4 Wei Tongbo,Yan Fengyuan,Tian Jun.Characterization and wear-and corrosion-resistance of microarc oxidation ceramic coatings on aluminum alloy.Journal of Alloys and Compounds, 2005,389:169~176

5康华,刘红卫,汤中华等.预氧丝在氧化镁/炭复合材料中的原位碳化及其强化作用.中国有色金属学报,1997,7(3):77~80

6唐光昕,张人佶,颜永年..钙盐浓度对复合氧化法制备多孔二氧化钛涂层表面结构的影响.钛工业进展,2005,22(2):38~42

Abstract

In Na2SiO3electrolyte system contained a certain amount of CaCl2or MgCl2,ceramic coating were prepared on the surface of Ti6Al4V alloy by micro-arc oxidation in this work.The effects of CaCl2/MgCl2in the base electrolyte system on the formation and characteristics of coatings were investigated.The results show that the arc starting forward voltages increase from 350V to 358V with the increase of CaCl2from 0.05 g/L to 0.35 g/L in the electrolyte.Similarly,for the increase of MgCl2from 0.05 g/L to 0.35 g/L,the arc starting voltages increase from 330V to 369V.It is found by SEM that the amount of pores in the alloy surfaces decreases with the increase of CaCl2in the electrolyte and many ceramic particles,5μm in diameter, exist on the surfaces of the coatings.The surfaces of the coatings become looser.The amount of pores in the alloy surfaces also decreases with the increase of MgCl2in the electrolyte.The results of EDS analysis indicate that there are Ti,Na,Al,Si, P and O in the coatings formed in the electrolytes containing CaCl2or MgCl2.The amount of Ca element in the coatings formed in the electrolytes containing CaCl2or MgCl2increases slightly but there is not obvious variation in the amount of Ca element,comparing with that of the coatings formed in the base electrolyte.The results of XRD analysis show that anatase phase TiO2in the coatings increases with the increase of CaCl2,but rutile phase TiO2increases while CaCl2is added to the electrolyte.

Keywords Ti6Al4V,micro-arc oxidation,electrolyte,CaCl2,MgCl2,coating

EFFECTS OF CaCl2/MgCl2IN Na2SiO3ELECTROLYTE SYSTEM ON CHARACTERISTICS OF FILMS FORMED ON SURFACE OF Ti6Al4V BY MICROARC OXIDATION

Zhang Yaping1,2,3Liu Xiangdong2,3Lv Kai2,3Che Guangdong2,3Yan Shufang2,3

(1.School of Materials Science and Engineering,Inner Mongolia University of Technology,Hohhot Inner Mongolia 010011, China;2.Key Laboratory of Materials Processing&Control Engineering of Inner Mongolia Autonomous Region,Inner Mongolia University of Technology,Hohhot Inner Mongolia 010051,China;3.Inner Mongolia Vocational College of Chemical Engineering,Hohhot Inner Mongolia 010011,China)

TQ174.75

A

1000-2278(2011)01-0081-06

2010-10-13

张雅萍,E-mail:ZYP_nmg@yahoo,com,cn