气化炉壳体焊接接头裂纹修补工艺

周武强 李满才

中化二建集团有限公司 山西太原 030021

气化炉壳体焊接接头裂纹修补工艺

周武强 李满才

中化二建集团有限公司 山西太原 030021

本文总结了作者参加一企业事故抢修,材质为BHW35的气化炉壳体下锥体与筒体焊接接头,运行中产生形成裂纹原因分析、修补。

气化炉壳体焊接接头 材质BHW35 裂纹 修补工艺

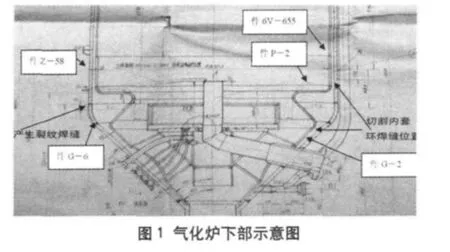

生产甲醇的工业化装置中,气化工序是核心装置,其中关键设备气化炉的主要技术参数见下表1。义马气化厂2#气化炉,2000年2月出厂,2001年投产运行至今停车后,外壳体件Z-58和件G-6组成焊缝产生见图1所示。为了确保设备以后安全运行,必须对产生裂纹的焊缝进行返修。

1 现场勘查焊接接头裂纹

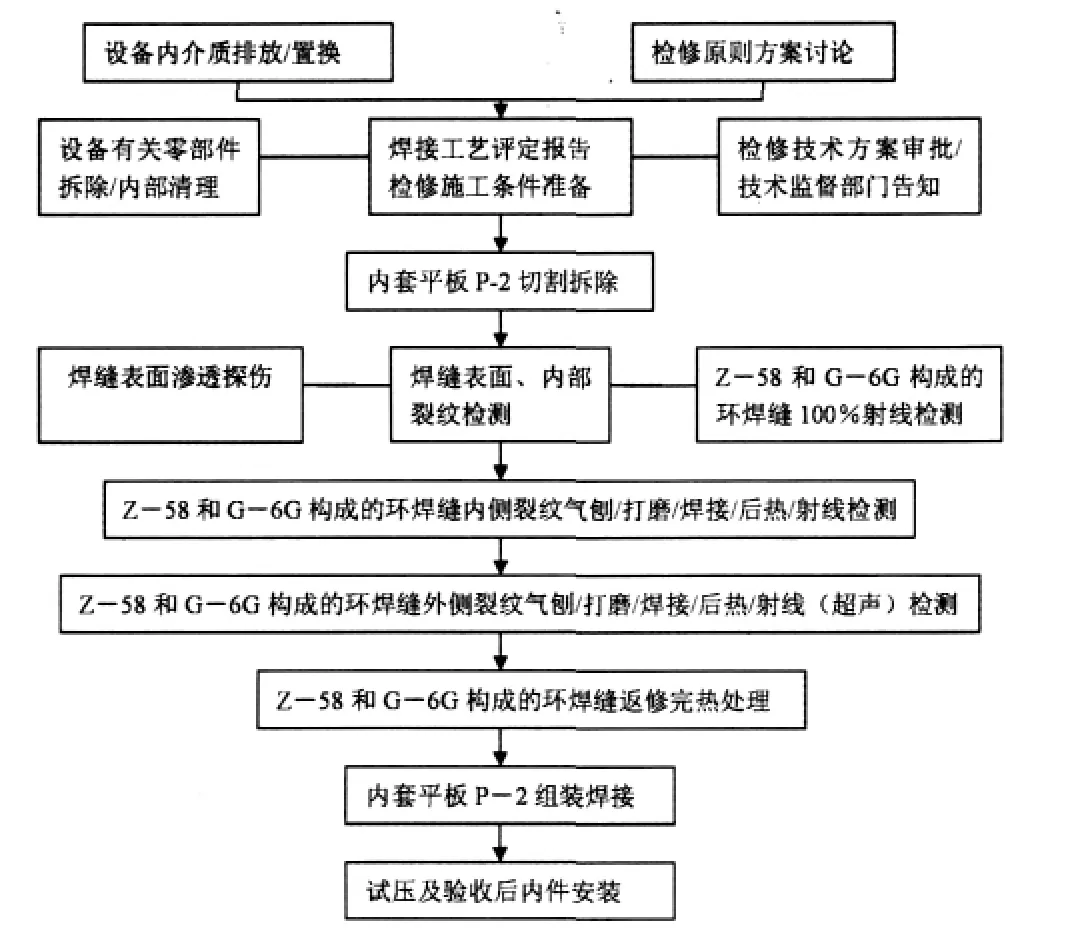

停车对环焊缝进行了100%超声波检测,发现圆周方向从设备内壁至外壁有裂纹。见图2所示。

2 产生裂纹缺陷原因分析

BHW35相当于国产低合金钢13MnNiCrMoNbg,它们焊接性相似。碳及合金元素含量都较高,有再热裂纹倾向和延迟裂纹倾向,是产生裂纹主要原因之一。

表1 气化炉技术参数

从产品结构特点分析,这条环焊缝是组对焊接产生应力集中,制造过程焊后热处理工艺不妥或没有执行热处理工艺,促使运行中延迟裂纹的产生和形成。

3 裂纹缺陷修补

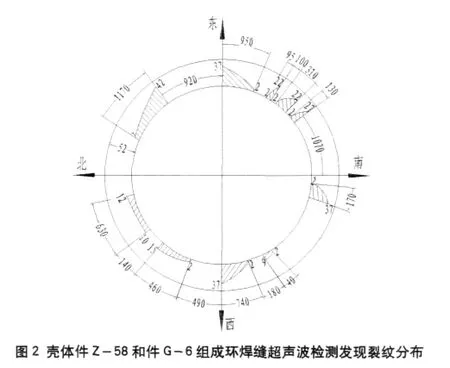

3.1 检修原则和检修程序

3.1.1 检修原则

根据设备技术特性和运行状态,内套受夹套和炉膛压差不大。由于外壳壁厚较大,单从外侧返修焊缝不能保证焊缝系数为1,热处理温度无法保证。外壳焊缝返修采取内外挖补,内部影响返修作业面的内壳膨胀节需临时去除,待外壳返修完成后,再组对焊接。

3.1.2 检修程序

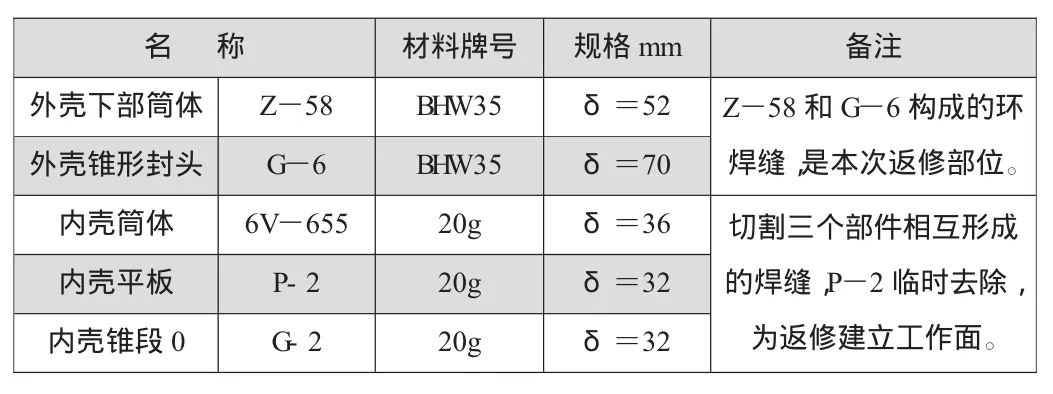

3.2 检修受压元件(见表2)

表2 检修切割焊接返修受压零部件

3.3 材料

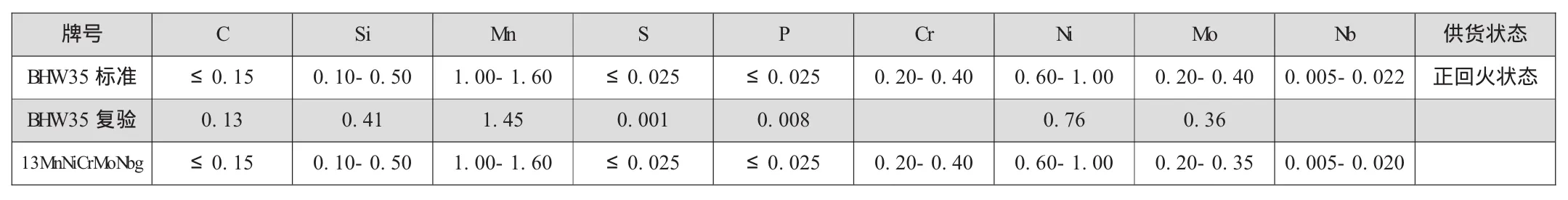

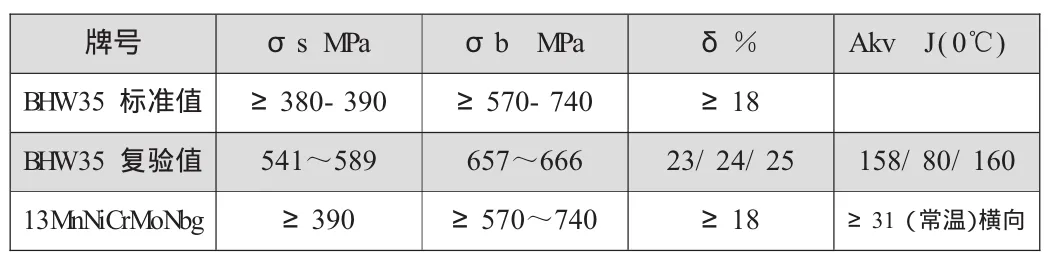

3.3.1 外壳BHW35钢板和13MnNiCrMoNbg钢板

BHW35为德国梯森钢厂的钢号,是德国六十年代研制成功的可焊贝氏体型耐热结构钢;其在EN10028中的牌号为13MnNiMo54;我国将其移植到GB713,牌号为13MnNiCr-MoNbg。它是一种添加有镍、铬、钼和微量铌(铌起细化晶粒并强化的作用)的细晶粒低合金钢。该钢有较好的综合力学性能,有较高的高温屈服点和对裂纹不敏感的特性,良好的焊接性能和工艺性能。适用于工作温度不超过400℃的各种焊接件,如锅筒、压力容器等构件。BHW35和13MnNiCrMoNb钢板化学成分见表3,机械性能见表4。

表3 BHW35和13MnNiCrMoNb钢板化学成分

表4 BHW35和13MnNiCrMoNb钢板机械性能

3.3.2 内壳20g钢板

20g钢板是锅炉上最常用的碳钢板。其化学成分和机械性能见表5,它有适当的强度和良好的塑性,还有良好的冶炼、制板、焊接、热处理和冷热成型等工艺性能。它的用途极广泛,主要用于工作温度≤450℃的中低压锅炉做锅筒及法兰、集箱端盖等件,但在大型锅炉中用量较少,主要用在压力较低的部位。见表5。

3.3.2 焊接材料

3.3.2.1 外壳返修选用的焊接材料

选用国产焊条,焊条型号E6015-G(GB/T5118)牌号J607RH,160kg。使用前,焊条经350~430℃烘烤1h,移至恒温箱100~150℃保温待用。

3.3.2.2 内壳组焊选用的焊接材料

打底选用氩弧焊丝型号TIG-50 5kg

填充盖面选用国产焊条,焊条型号E4315(GB/T5117)牌号 J427,30kg。

使用前,焊条经350℃烘烤1h,移至恒温箱150℃保温待用。

3.4 裂纹确定

用电动钢丝刷打磨壳体下封头和筒体环焊缝内表面及焊缝两侧各100mm范围,露出金属光泽。壳体内表面焊缝打磨区域,进行100%渗透检测和100%超声波检验,裂纹数量多,纵向和横向分布不规则。根据表面状态,确定了整条环焊缝全部返修。内侧补焊后,没有清除的裂纹,从外侧返修。

表5 20g钢板化学成分和机械性能

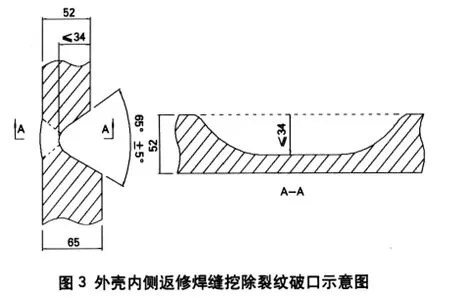

3.5 裂纹缺陷清除及焊接破口打磨

检测到裂纹部位,参照超声波检测的裂纹深度和方向,采用碳弧气刨挖除,判断挖除后,用磨光机打磨去除渗碳层,破口内光滑,再进行渗透检测。相邻挖除段间隔长度小于100mm时,应两段挖通。挖除段长度应大于100mm,每段两端应有1/3坡度。挖除深度不应超过34mm,此时裂纹没有消除,内侧补焊完毕后,从外测再次挖除裂纹。裂纹缺陷清除应做好记录,补焊前破口形状如图3所示。裂纹如延伸到母材,挖出裂纹参照以上要求。

3.6 外壳焊接修复工艺

(1)工艺要求

具有可覆盖修复焊缝焊接的合格焊接工艺评定报告,并依此报告制订了焊接工艺卡。

(2)焊工资格

按《锅炉压力容器管道焊工考试与管理规则》考试,具有SMAW-Ⅱ-2G-12-F3J合格项目的焊工具备本次修理手工电弧焊接工作。

(3)气刨和破口要求

气刨采用反极性,电流250~350A,空气压力0.5~0.55Mpa,弧长1~3mm变化。碳棒伸长长度81~100mm。

气刨或气割后,电动磨光机打磨破口应平整,破口面不得有分层、裂纹、夹杂等。挖深34mm没有清除裂纹,裂纹应至于破口底部第一层焊接。

破口表面及两侧各100mm范围内的水、铁锈、油污、积渣和其他有害杂质应清理干净。

(4)预热及层间温度

内部补焊,在外壁贴电加热器片预热。

预热范围大于焊缝两侧各160mmm,预热温度180~200℃,焊件在整个焊接过程中层间温度不应低于此温度。

(5)后热

壳体钢材为低合金高强钢,对裂纹敏感性较大,该环焊缝拘束度较大,每层焊后不连续进行下一层焊接和盖面层焊接完,在焊接接头温度不低于层间温度就进行后热处理,后热温度为300~350℃,保温3~4h。测温使用热电偶铠装热电偶。

3.7 焊接技术要求

(1)焊接前,应对施焊焊工进行技术交底。

(2)设备壳体上焊接临时工卡具,必须在临时构件上引弧;正式补焊、点焊引弧均应在破口内。严禁在母材上引弧。

(3)外壳体焊接临时构件,应对壳体的焊接部位预热180~200℃。

(4)收弧采用回弧法,注意弧坑填满。

(5)防止地线、电缆线、焊钳和壳体打弧。

(6)壳体被电弧擦伤的弧坑,需用电动磨光机修磨,使其均匀过渡到母材表面,修磨的深度应不大于2mm,否则,需要补焊。

(7)多层焊道间接头应尽量错开。

(8)每层焊接完成,使用风枪锤击焊缝1~3次,消除应力。

(9)焊接环境:环境温度大于10℃,风速小于2m/s,相对湿度小于90%。

3.8 无损检测

渗透探伤:外壳体焊缝返修前,焊缝内外表面及焊缝两侧100mm范围内,进行100%渗透探伤检测;缺陷清除后补焊前,进行100%渗透探伤检测;补焊完48h后,补焊焊缝表面进行100%渗透探伤检测;临时工卡具去除后焊缝痕迹100%渗透探伤检测。不得有裂纹、分层、夹渣等缺陷。

超声波探伤:外壳体焊缝裂纹挖除前,渗透探伤检测后,再进行100%超声波检测裂纹深度、长度;补焊完毕,射线检测合格后,进行100%超声波复查,Ⅰ级合格。内筒体组装焊接完48h后,表面进行100%渗透探伤检测,焊缝内表面进行100%超声波检测,除未焊透缺陷外,不得有其他任何缺陷。

射线检验:外壳体焊缝返修前,渗透探伤没有检测到裂纹部位,进行100%射线检验。修补焊缝完成24h后,进行100%射线检测,Ⅱ合格。

3.9 焊后热处理

外壳焊接修补完后,无损检测完毕,进行焊后去氢消除应力热处理;内壳焊接后,不进行热处理。

3.9.1 焊后去氢消除应力热处理参数

焊后热处理厚度:δPWHT=52mm;

焊后热处理温度:600~640℃

最短保温时间:(2+)=2.02h

焊缝两侧加热宽度≥110mm

采用圆周方向分段热处理,每段重叠加热长度≥1500mm。加热区域以外采取保温措施,防止产生有害的温度梯度。

焊件升温400℃以后,升温速度须控制在50~100℃。

升温期间,加热区内任意长度为5000mm内的温差不得大于120℃;保温期间,加热区最高与最低温度之差不得宜大于60℃。

焊件温度高于400℃时,加热去降温速度宜为125~50℃。

3.9.2 加热

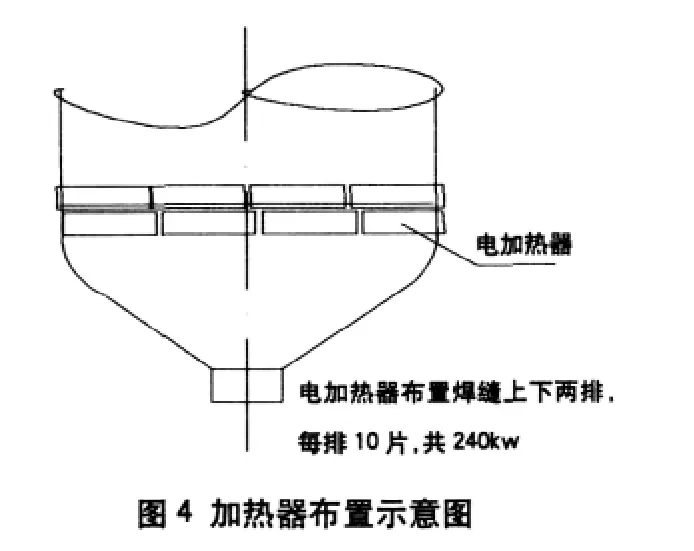

采取电加热技术,外部加热内部修理时加热器布置见图4。内部加热外部修理时,加热器布置参考图4。

3.9.3 测温和记录

采用铠装热电偶,测温点数4个,均匀分布在加热另一个侧面。

4 成果

外壳返修焊缝焊接后,焊缝无损检测一次拍片合格。设备已投入运行。

5 改进措施

热处理加热建议改为内外侧同时布置加热器片,保证焊缝热处理温度均匀达到热处理温度。

1气化炉竣工图和竣工技术文件.

2现场检验焊接接头报告.

3《焊接手册》中国机械工程学会焊接学会编.1992年8月.

4李平谨.从现场工程焊接实例分析压力容器制造焊接质量控制的若干问题合肥通用机械研究所.

TG4

B

1672-9323(2011)01-0053-04

2010-04-20)