三聚氰胺高压废水装置优化操作探讨

李金利

(河南煤业化工集团中原大化公司,河南濮阳 457004)

·生产与实践·

三聚氰胺高压废水装置优化操作探讨

李金利

(河南煤业化工集团中原大化公司,河南濮阳 457004)

介绍了中原大化三聚氰胺装置生产废水的处理系统工作原理,分析探讨了三聚氰胺系统影响废水处理的操作及废水装置技术改造,经过优化操作,处理过的废水的氨氮≤50mg/L,COD≤100mg/L,低于设计指标。

废水;优化操作;技术改造

中原大化三聚氰胺(以下简称三胺)高压废水装置,用来处理两套1.2万t/a和一套3万t/a共三套高压法三胺装置产生的含有三胺、OAT(三聚氰酸一酰胺和三聚氰酸二酰胺的混合物)的工艺废水。在3万t/a三胺装置投产前,该装置运行非常稳定。3万t/a三胺装置投产后,废水装置工况出现恶化,处理过的废水经常不达标。且高压废水装置与三胺装置联系紧密,三胺装置的波动极易导致废水装置的操作波动,导致废水处理不达标。再者,因设计时没有考虑到3万t/a三胺装置超滤系统送到废水装置的滞留液中OAT浓度大,是设计浓度的4倍,增加了废水装置的处理负荷。本文就如何稳定优化高压废水操作,进行了分析探讨。

1 废水处理装置简介

1.1 工艺流程

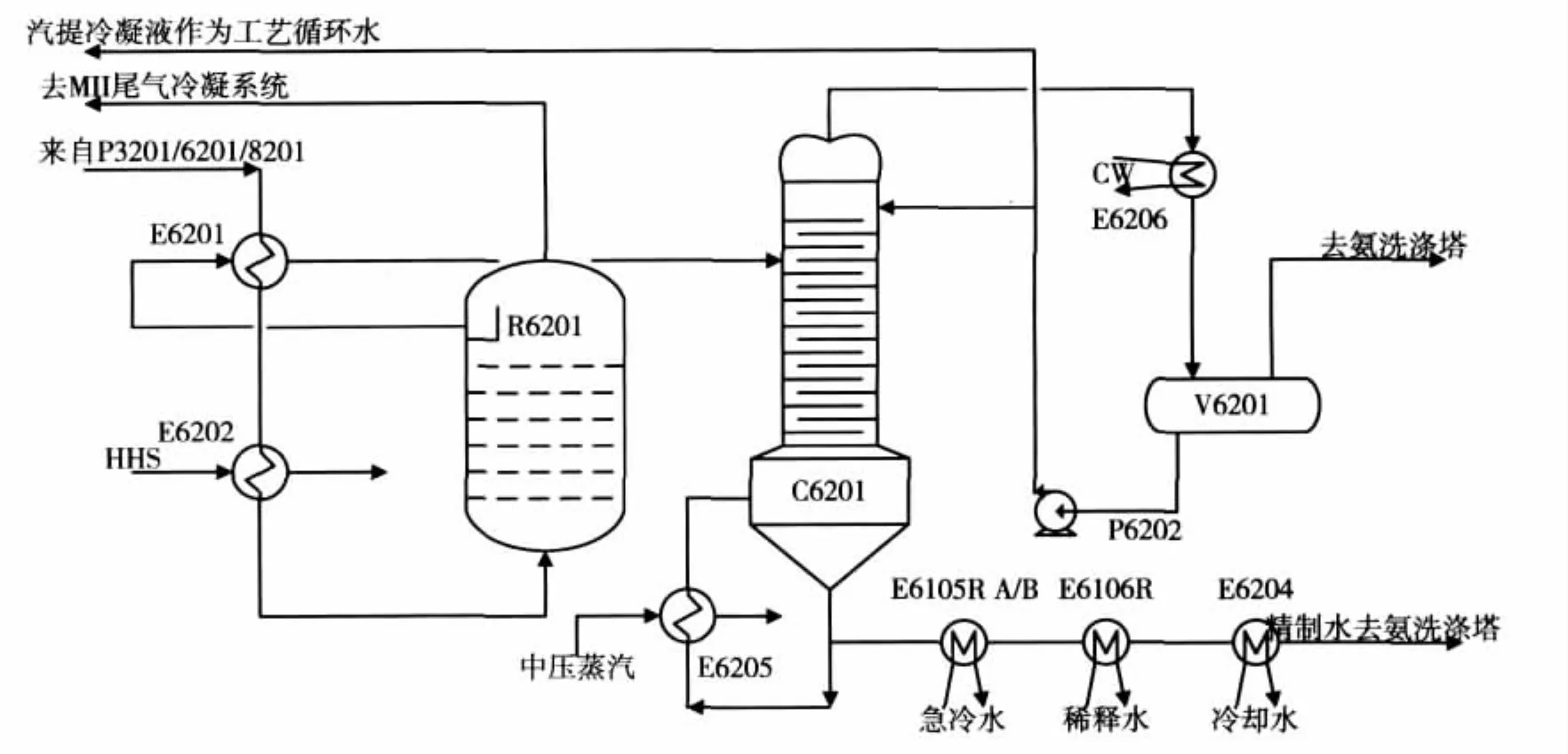

来自三套三胺装置的工艺废水,用泵送入水解器换热器中进行预热,然后在水解器加热器中加热,进入废水水解器中,工艺废水中所含的三胺和OAT完全分解为NH3和CO2,分解过程中产生的气体从水解器的顶部送入三胺装置急冷塔,随着急冷尾气一起送回尿素装置回收。水解器顶部出来的溶解有NH3和CO2的溶液经过换热器热量回收后,送入废水汽提塔进行汽提,回收其中的NH3和CO2。进入废水汽提塔的液体与汽提塔底部上升的由再沸器和塔底加入的中压蒸汽产生的气相逆向接触,NH3和CO2从液相逸出,随气相上升到塔顶,在汽提塔冷凝器中冷凝后收集在稀碳铵液贮槽中,最后由废水汽提塔回流泵送回三胺装置的急冷水预热器中回收。上部聚集的含氨气体随干燥器出口抽风机的干燥空气进入氨洗涤塔,NH3被吸收,空气放空。汽提塔底部产生的合格水先后在急冷水预热器和稀释水预热器中进行热量回收,经废水冷却器冷却后,送出界区。废水处理系统工艺流程见下页图1。

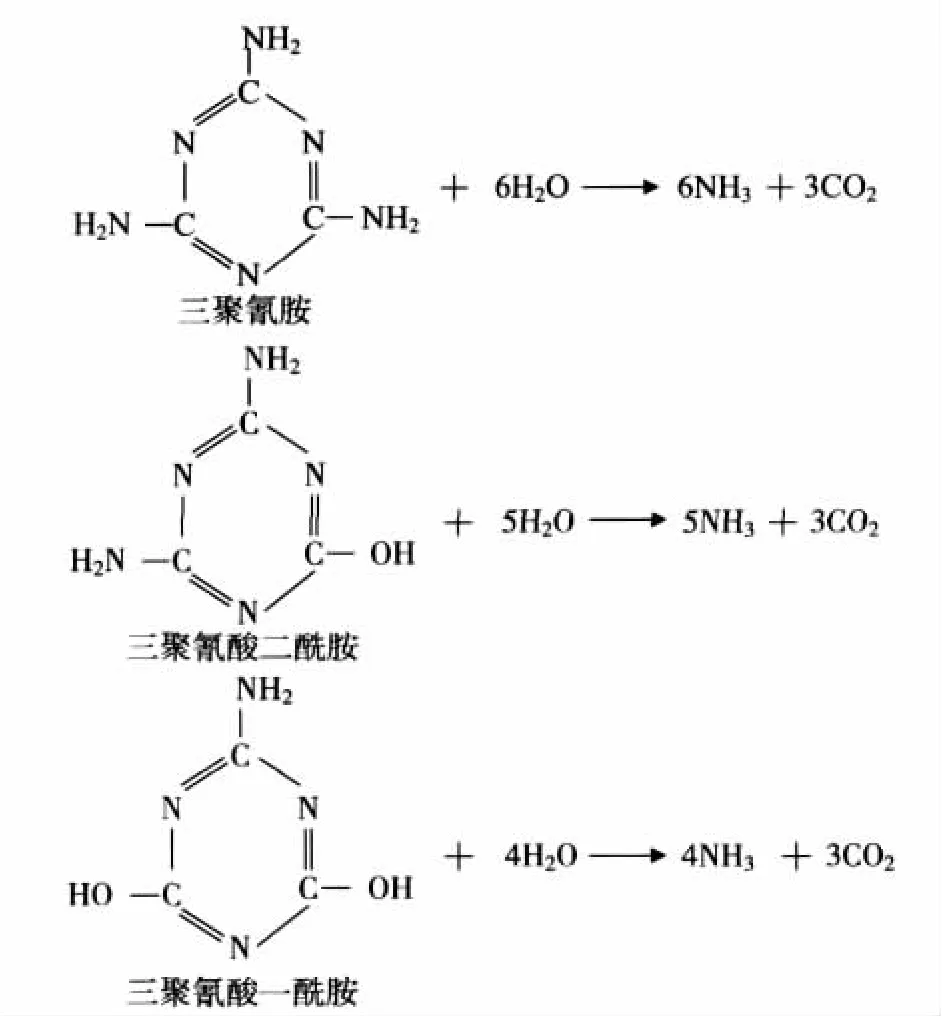

1.2 工艺原理

高压废水装置基于的工艺原理是水溶液中的OAT和三聚氰胺在高温高压下可以完全分解成NH3和CO2。OAT和三聚氰胺的水解反应:

图1 废水处理系统工艺流程简图

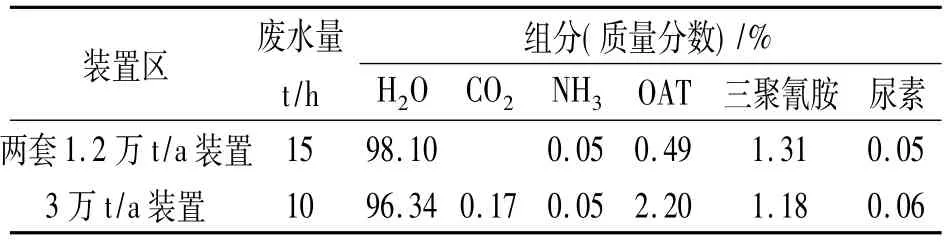

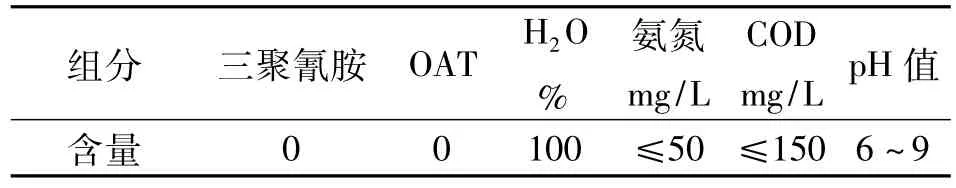

1.3 需要处理的工艺废水流量及组分(见表1)

表1 工艺废水流量及组分

1.4 废水处理的设计指标(见表2)

表2 处理后精制水指标

2 废水处理的优化操作

2.1 废水水解器温度、压力的稳定操作

水解器温度越高,水解器液相出口纯度也越高,但顶部气相的水含量也越高,会导致废水汽提塔负荷升高。水解器压力较高时,水解器液相中溶解的气体(NH3和CO2)将增加,使废水汽提塔负荷升高,而压力较低时,顶部出口物流的水含量将增加。严格控制废水水解器正常运行参数为:温度280~285℃,压力8.2~8.4MPa,严禁大幅度波动,以保证较好的水解效果,又不增加废水汽提塔的负荷。

2.2 高压蒸汽的压力、流量稳定控制

废水加热器需要的热量是由合成氨厂引过来的12MPa的高压蒸汽提供,要保证供应的高压蒸汽的压力和流量稳定,为废水水解提供足够的热量。

2.3 废水汽提塔的稳定操作

废水汽提塔操作中首先要稳定压力,然后调整再沸器的蒸汽量,稳定塔底温度,即与压力对应下的饱和温度,稳定塔底液位在50%左右,不过高过低,才能保证水处理合格。

2.4 稀碳铵液贮槽液位控制稳定

稀碳铵液贮槽V6201液位保持在50%,过满易引起废水汽提塔压力波动,导致废水处理不合格。

2.5 三胺装置氨回收系统闪蒸槽的稳定操作

两套1.2万t/a三胺装置的废水是从闪蒸槽V3117和V6117引出的,闪蒸槽操作不稳定,导致废水给料泵运行也不稳定,致使废水水解器给料不稳定,压力、温度波动。这就需要主控操作人员稳定操作氨回收系统,避免大量氨进入闪蒸槽,避免闪蒸槽的液位大幅度波动,稳定闪蒸槽的操作压力在0.6MPa,操作温度在165℃,保证废水水解器给料泵的入口压力和物料组分稳定。定期检查V3117液位计,确保液位计工作正常、废水泵不汽化。

2.6 超滤系统的稳定操作

3万t/a三胺装置的废水是从经过超滤系统过滤后的滞留液贮槽V8115引出的,超滤系统渗透液与滞留液的比值应该稳定在4.1∶1,比值过大,滞留液的浓度增大,为了避免管线堵塞,配氨水量增多;比值过小,滞留液的量增多。都会增加废水水解器的负荷。当三套三胺装置都满负荷运行,超滤系统操作比值过大或过小,会使废水装置超负荷运行,易导致处理后的水的氨氮含量和COD超标。

2.7 废水给料泵的稳定操作

废水给料泵 P3201A/B、P6201A/B、P8201A/B是单级立式高速离心泵,两级增速,转速达两万多转,出口压力10.47MPa,造价高,又由于含OAT的废水介质特殊的理化特性,造成该泵内物料容易汽化,压力波动,泵体机械密封容易失效。机封失效泄漏后,工艺介质从泵体的泄漏孔流出去,介质接触外部环境后结晶堵塞泄漏孔,造成大量泄漏的介质来不及排放挤入齿轮箱,造成高速轴和轴瓦因缺油烧结粘死,进一步损坏齿轮副以及主油泵,整个传动部件以及叶轮转子报废。这就要求操作人员优化操作,稳定系统各项控制指标;加强巡检,发现机封泄漏后,及时倒泵;启动泵前要检查油质、油位,投用冷却水,盘泵,启动辅油泵,检查油压、油温,引液时要排气充分,引液前要先投机封水,这样能避免工艺介质倒入密封腔,稳定废水水解器给料量。

2.8 三胺结晶器的温度控制

三套三胺装置废水中三胺的含量受三胺结晶器控制温度的影响,温度控制高时,母液中的三胺含量高,废水中的三胺含量也多,增加了废水水解塔的负荷。三胺结晶器的适宜温度控制在45~50℃。

3 技术改造

设计时,需要处理的废水OAT含量是按0.49%设计的,但3万t/a三胺装置采用了超滤装置,致使废水的OAT含量达2.20%,是设计浓度的4倍,为了防堵又另加了一股2t的母液,使高压废水装置在三套全部运行时处于超负荷状态,致使处理过的水中氨氮、COD含量超标。我们针对出现的问题进行了如下技改。

3.1 废水水解器R6201气相管线的改造

从R6201气相出口阀前增加一条到E6101A的带孔板的管线。废水水解器R6201气相管线改造后,既增加了气相管线的流通量,避免了废水水解器超压,避免了液相的三胺带入气相,带到大尿素装置,影响尿素产品质量;又能顺利接受三套三胺装置来的废水,增加了经济效益。

同时,从废水水解器气相引出一条管线到3万t三胺装置急冷塔。当废水水解器负荷高时,气相同时到1.2万t/a和3万t/a三胺装置急冷塔C6101和C8101,既避免了废水水解器超压,又回收了废水水解器分解的NH3和CO2。

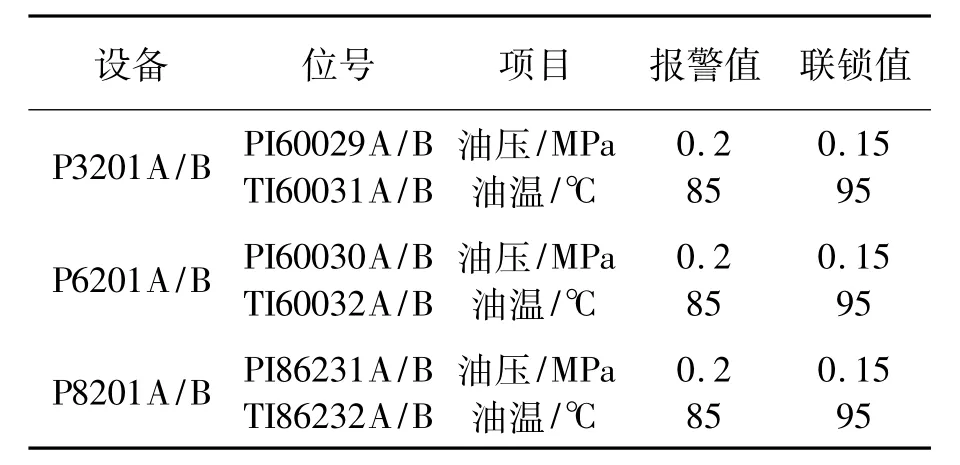

3.2 废水给料泵增加联锁保护

六台废水给料泵均是高速离心泵,介质均是高温料浆,出口压力高,工作条件恶劣,自投用以来,六台泵的齿轮箱都出现过齿轮烧毁或磨损等不同程度的损坏。该泵运行以来发生的问题及损坏,都与齿轮箱的润滑有关,在六台废水给料泵P3201A/B、P6201A/B、P8201A/B上增加油温、油压报警、联锁保护,见表3。

表3 废水给料泵油温、油压报警联锁指标

报警为主控报警并显示;联锁结果均为停泵并在主控报警,将非常有效的保护设备。当润滑油系统不正常、缺乏足够润滑的情况时,在泵没有损坏前及时把泵停下来,避免泵的损坏,提高泵的运行率,减少检修次数,稳定废水装置负荷,稳定废水操作。

3.3 废水装置和解吸装置的管线连接

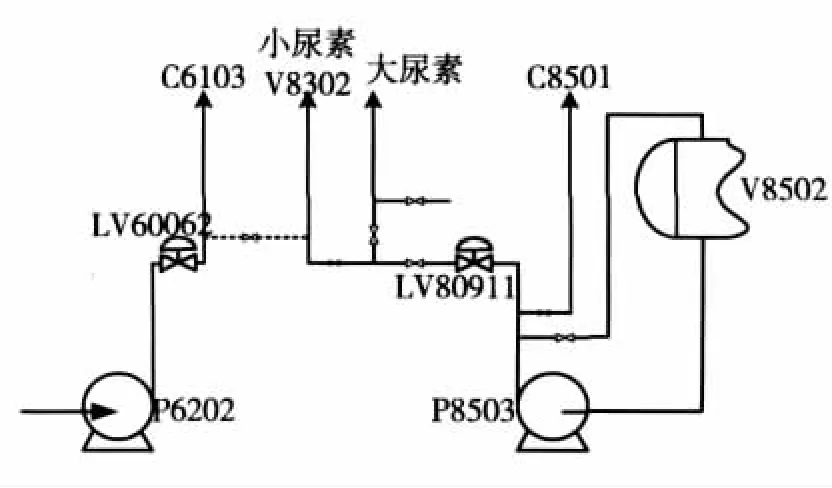

从E6204出口管线和E8502废水出口管线之间增加一连接管线,如下页图2所示。实现了废水装置处理后的水与小尿素解吸水解装置处理后的水的回收利用,既可以作为锅炉给水,又可以供给三套三胺装置对应的氨洗涤塔C3105、C6105、C8105加水,也可以送往二套三胺的工艺循环槽和循环水系统。

图2 废水装置和解吸装置的管线连接图

3.4 废水装置碳铵液外送的改造

在P6202A/B出口管线和P8503A/B出口到小尿素V8302的管线上加一连通管线,如图3所示。

改造后,当第一套三胺装置和第三套三胺装置运行,第二套三胺装置停车时,废水装置仍可运行,把稀碳铵送到小尿素装置,避免了废水就地排放。

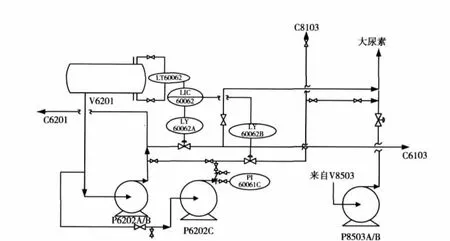

3.5 增加稀碳铵液回收泵P6202C

图3 废水装置碳铵液外送的改造

高压废水装置稀碳铵液回收泵P6202A/B,原设计将稀碳铵液送往第二套三胺装置C6103回收,因为废水系统目前负荷比较高,第二套三胺装置回收全部稀碳铵液后给系统操作带来影响较大,后经改造在P6202出口加一条1″管线与小尿素水解解吸碳铵液外送泵P8503会合一起送往大尿素,但因管线太细、前后压头损失太大,经常造成废水汽提塔受槽V6201漫液,废水汽提塔超压,影响系统安全运行。如图4所示,增加一台大泵并加粗外送管线,增加一条去C8103的管线,技改后在第二套三胺装置停运时,废水处理系统可以继续运行;在废水处理系统负荷过大时,可以通过新增管线分担负荷。

图4 增加P6202C的流程图

3.6 稀碳铵液贮槽V6201液位计改造

稀碳铵液贮槽V6201液位计设计是雷达式液位计,液位指示经常偏移,现改为差压式液位计,稳定了贮槽液位和汽提塔压力。

4 结束语

经过优化操作和技术改造,该废水处理装置达到了预期的目标,解决了三套三胺装置工业废水的处理问题,保护了环境,处理后的精制水代替脱盐水使用,效果良好,既节约了大量的脫盐水,又实现了工业废水的零排放和资源的循环利用。

TQ051.3

B

1003-3467(2011)01-0044-04

2010-10-14

李金利(1972-),女,高级工程师,从事三聚氰胺技术管理工作,电话:(0393)8956141。