深海下储油器系统的压力补偿动态特性研究

曹学鹏,张翠红,2,邓 斌,谢 强,荣一辚

(1.西南交通大学机械工程学院,四川 成都,610031;2.四川建设机械(集团)股份有限公司开发部,四川 成都,610081;3.四川海洋特种技术研究所,四川 成都,610041)

深海下储油器系统的压力补偿动态特性研究

曹学鹏1,张翠红1,2,邓 斌1,谢 强1,荣一辚3

(1.西南交通大学机械工程学院,四川 成都,610031;2.四川建设机械(集团)股份有限公司开发部,四川 成都,610081;3.四川海洋特种技术研究所,四川 成都,610041)

对深海3 000 m液压源储油器,采用兼具压力补偿和体积补偿的胶囊作为其压力补偿器。针对动态运行时可能存在的补偿量不足的问题,提出了储油器系统不失稳时的压力动态补偿设计准则,然后择选一组优化参数设计出储油器系统样机,分别完成在模拟执行元件和环境压力变化时的高压舱下的实验测试,结果表明在两种变工况下储油器内压力均能很好地跟随环境压力的变化,验证了该结构及其设计准则是合理的,为水下液压源储油器系统的压力自平衡设计及可靠运行提供了相应的理论依据和技术支撑。

深海储油器;压力补偿;动态特性;设计准则;动态补偿域

在海洋资源的探测和开采中,液压传动作为水下设备有效的驱动方式而得到广泛应用。水下液压源需要解决的一个技术难题就是深水压力问题。若储油箱采用厚壁的承压壳结构,将使系统体积和重量成倍地增加,势必为设备的下潜和水下的机动性制造障碍[1]。文献[2-3]对“300 m水下工具”提出一种用于深水液压动力源中的压力补偿器,笔者在考虑环境压力及温度、油液的压缩性、执行元件等因素的影响时,对补偿器工作容积进行了详细的推导和确定。由于该补偿器采用通径较大的法兰作为补偿器和油箱间的连接液压接口,即使执行元件产生的体积差较大时仍可满足系统的补偿需求,从而有效地保证了油箱的安全。其缺点是补偿胶囊、法兰等组件专用性强,制造复杂,需要定做或特制,通用性和互换性较差。笔者结合国家“863”项目“深海节能型集成液压动力源的关键技术的研究”中储油箱的设计,提出一种结构简单、通用性强且工作在水下3 000 m处的压力补偿储油器系统,本文主要针对其动态补偿特性展开相应理论研究和实验分析。

1 深海储油器的补偿原理及结构

1.1 储油器的压力补偿原理

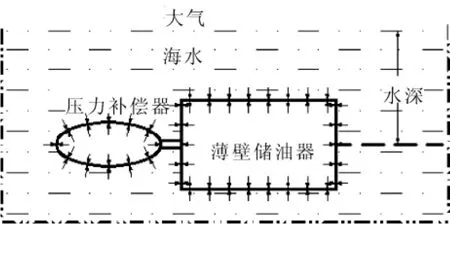

为了消除水下压力对液压系统的影响,深海液压源系统需对海水压力进行自动补偿。典型的压力补偿原理如图1所示,压力补偿器与储油器通过特定的液压接口相连通。压力补偿器为弹性元件或活塞体,并允许有一定的弹性变形或位移量。当下潜深度变化时,海水压力作用于补偿器上,使其产生压缩或移动,并将水压力传递给内部的液压油,根据液体的不可压缩性质,补偿器内部压力应与外界海水压力相等。而储油器与补偿器相连通,根据帕斯卡原理,储油器内部的压力也应与外部海水压力相同,从而实现储油箱内外压力的自平衡。

图1 液压源储油器压力补偿原理图

1.2 压力补偿器的结构

补偿器的形式有多种,常见的有活塞式、皮囊式、金属薄膜式和波纹管式[3],这几种结构中,皮囊式补偿器所允许的补偿体积变化最大,即可用于压力补偿,又可以用于体积补偿,并具有加工简单,皮囊更换方便,维护成本低等优点。因此,在本项目研制的深海3 000 m节能型集成液压动力源的储油箱采用了皮囊式补偿器,其结构如图2所示。压力补偿器由外壳、补偿胶囊、连接法兰等组成,可通过对陆上成熟的蓄能器产品进行适当的改装和完善即可得到。采用标准的液压接口和油管元件将补偿器和储油器连接。

该结构具有加工制造简单、成本低、更换方便、互换性强等优点,便于日后的标准化和系列化。其补偿器的静态工作容积的确定方法可参见文献[2],在此不再赘述。但该结构采用了管接式的液压接口,补偿器的通流能力较差。当流经液压接管的补偿流量小于液压源执行元件引起的进出储油器的流量差时,密闭储油箱会因补偿量不足而产生无油空隙,在外海水压力下导致其压变形或压裂,导致水下液压系统的安全事故。因此,研究此类储油器系统的动态压力补偿的设计准则及其适用范围具有重要意义。

图2 管接式皮囊补偿器结构简图

2 储油器系统的动态压力补偿模型

基于以下假设建立储油器系统的模型:①工作介质的密度及体积弹性模量始终保持不变,且为非空蚀流;②不考虑环境因素对补偿皮囊的影响;③忽略油液压缩性对系统的影响;④忽略液压系统的泄漏量。

2.1 储油器模型

液压源储油器采用薄壁型圆筒形壳体,壁厚较小 (δe≤5 mm)。由于内置泵、电机等较大部件,储油器的直径和长度均较大,筒外径厚度比 D0/δe≥20,可似为长圆筒[4-5],由勃莱斯(Bress)公式可得长圆筒在外压力作用时的临界压力为:

式中:Et为长筒材料的弹性模数(Pa);v为长筒材料的泊桑比,对钢制容器 v=0.3;δe为圆筒的有效厚度(mm);D0为圆筒的直径(mm)。

由此,可得许用工作外压力:

式中:m为稳定安全系数[5],通常取m=3;

在深海工况下,还需满足临界压应力小于在环境温度下材料的压缩屈服极限,即:

式中:δk为长筒材料的临界压应力 (Pa);δs为长筒材料的压缩屈服极限(Pa)。

2.2 液压接管模型

皮囊和储油器之间通过细长管相连,再加上皮囊接头的长度后,使得油管长度与直径比l/d>4。于是,油管及其接头可视为细长孔,油液流动状态视为层流状态,则其通油流量为:

式中,qk为通油流量 (m3/s);dk为连接油管的通流直径(m);μ 为液压油的动力粘度(N·s/m2);lk为连接油管的长度,含皮囊接头长度(m);Δp为油管两端的压差,即皮囊内压力和储油器间的压差(Pa)。

在深海高压环境下,皮囊通过弹性变形,使得其内外压力相等。液压泵的出油和回油流量间的不相等引起储油器的进出油液的体积差,因此海水压力与储油器内压力之差即为式(1)中的压差Δp,此值应不超过式(3)计算的储油器的许用工作外压力。

联立(1)、(2)、(4)式,并将安全系数取值代入,可得许用工作外压力下相应的许用工作流量:

式中:qkk为许用工作流量(m3/s);

2.3 执行元件及负载模型

设执行元件为单杆液压缸,当无杆腔进油,有杆腔回油时,活塞杆运行产生的进出油流量差为:

式中:Δq为进出油流量差 (m3/s);vg为活塞杆的运行速度(m/s);dg为活塞杆的直径(m/s)。

为使储油器稳定可靠地工作,进出油流量差最大不应超过许用工作流量,即满足:

同时考虑液压泵的实际供油能力,流量差Δq还应小于变量泵的最大供油流量,即:

式中:Qmax为液压源的最大供油流量(m3/s)。

2.4 系统模型

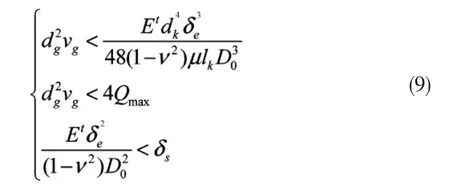

联立(5),(6),(7)式,同时考虑式(3),(8),整理后得到此储油器系统不失稳、可靠运行的动态压力补偿设计准则:

从上式可以看出,连接油管通径,储油器壁厚及直径对动态性能影响最大,其次为活塞杆径,同时,各变参数设计和选择时需满足不等式组所确定的一定的区域,在此将它称为系统的动态补偿域。在该区域内可实现储油器系统的水深压力下的可靠工作。

3 动态特性分析

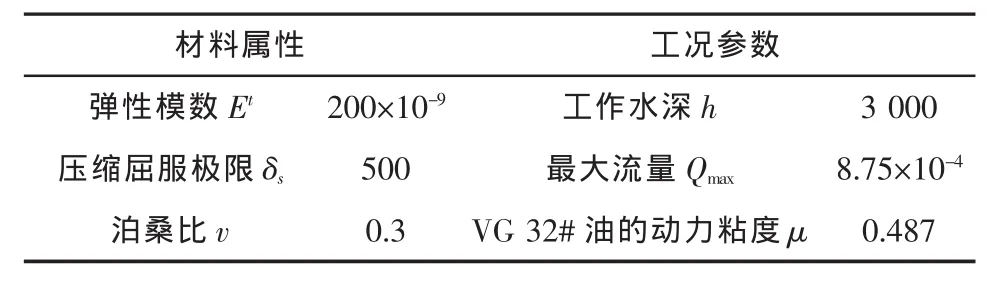

利用上述储油器动态补偿设计准则,再结合储油器系统的实际设计参数对其动态性能进行分析,即考虑环境因素、补偿器、液压接口、储油器、执行元件等相关参数变化时对补偿性能的影响。主要参数取值如表1所示。

表1 储油器系统的主要参数值

3.1 环境因素的影响

图3所示的动态补偿域为在不同水深的环境温度、压力下,油缸运行速度的可取值范围。可知,在常温、大气压下,油缸容许速度为1.6×10-2m/s,而3 000 m水深时(水温3℃、压力 30 MPa),则减小为 2.4×10-3m/s,即海水压力越大、温度越低,油缸容许的运行速度越小,补偿器动态补偿性能越差。这是由于低温、高压使得液压介质的粘度明显增加,流动性变差所致。

图3 油缸速度与环境因素间的动态补偿域图

3.2 储油器尺寸参数的影响

由图4可知,随储油器壁厚δe的减小、筒径增大,动态补偿域极大地减小。当筒径在0.2~0.5 m范围内时,壁厚从2 mm变化到0.5 mm时,动态补偿域减小到1/60以下。因此,储油器设计时应选用厚壁、小直径的筒。但过大地增大壁厚会影响储油器的重量,设计时对壁厚采用折中择优的方法,选用壁厚δe=1 mm,而筒径及长度需根据储油器内的液压源元件实际尺寸参数、储油量等参数来确定。

3.3 液压接口参数的影响

在其余参数不变时,油缸容许速度随液压接口通径的增大而增大,随接口长度lk减小而增大;并且通径对补偿域的影响远大于长度的影响(图5)。当接口长度为0.2 m,通径从5 mm增大到25 mm时,容许速度增加600多倍,达3.67 m/s。因此,在储油器补偿器系统设计时适当地增加液压接口通径,可有效地改善补偿器的工作性能。

图4 油缸速度与储油器参数间的动态补偿域图

图5 油缸速度与液压接口间的动态补偿域图

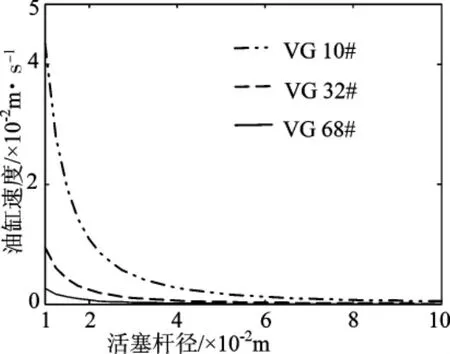

3.4 液压介质及活塞杆径的影响

由图6知,在深海3 000 m环境下,当液压缸活塞杆径在(1~10)×10-2m范围内取值时,补偿器的动态补偿域随液压介质的粘度等级增大而明显减小。对于VG 10#、VG 68#液压介质,在相同杆径时,油缸容许速度增加至15倍以上。因此,采用低粘度等级的液压介质可提高补偿器的工作范围,从而满足不同水深条件和执行元件的要求。

图6 油缸速度与杆径-介质间的动态补偿域图

综上所述,在进行压力补偿深海储油器系统的设计时,需要综合考虑环境因素、储油器尺寸参数、液压接口参数等对系统动态性能的影响,并且宜选用粘度等级低、粘温系数高的液压油作为液压源的工作介质。

4 实验测试

4.1 试验装置的建立

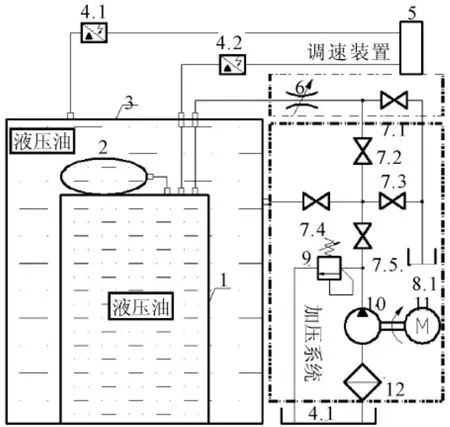

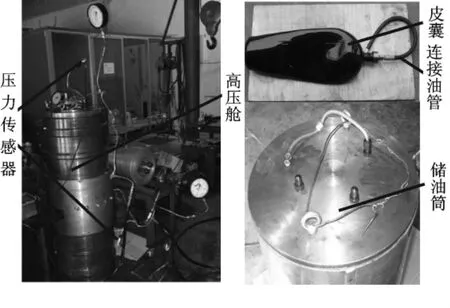

为了验证储油器系统动态补偿性能分析的合理性,根据前述提出设计准则,选取了一组数据作为储油器系统的设计参数,对执行元件引起流量差及环境压力变化时的动态补偿性能进行了试验测试。图7为测试试验原理图,图8为相应的测试装置及被测元件。高压试验舱模拟深海环境压力;充满油的皮囊和储油器组成压力补偿系统置于高压舱内;油箱、过滤器、高压泵、驱动电机和溢流阀组成高压加载系统,截止阀和溢流阀配合可分别完成高压舱和补偿油箱的压力加载和卸荷;可调节流阀和截止阀7.1构成单杆液压缸速度模拟装置,通过调节流经节流阀的流量模拟执行元件速度改变引起的体积差变化;利用数据记录仪和压力变送器4.1,4.2实现对环境压力和储油器内压力的检测数据的实时采集。

图7 储油器系统性能实验原理图

图8 测试装置及被测元件

4.2 动态补偿性能测试

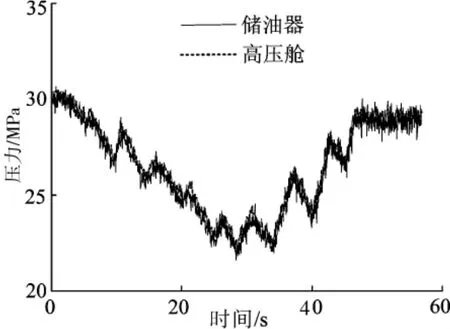

实验时启动加载系统,将高压舱内压力调定为30 MPa不变,阀7.1开启、阀7.2关闭,并调整节流阀使有油液速度变化为0.5~2 L/min,记录此过程补偿器内的压力和高压舱内的压力变化如图9所示;关闭阀 7.1、7.2,阀 7.3配合阀7.4、7.5的开合,实现30 MPa左右的舱3环境压力的变化,同样记录补偿器内的压力和高压舱内的压力变化如图10所示。

图9 模拟执行元件流量变化时的压力跟随性测试结果

图10 环境压力变化时的压力跟随性测试结果

由图9、图10的压力响应实验曲线可知,两条曲线几乎完全平行,储油器内的压力受执行元件流量的变化影响很小,而随环境压力变化而实时变化。表明在储油器系统设计准则所确定的动态补偿域范围内,无论执行元件流量变化还是环境压力变化,在高压舱设置的压力环境下,储油器内压力都能很好地跟随环境压力变化,均与理论分析结果相吻合。

5 结论

对储油器系统,动态压力补偿设计准则表明,适当地增加液压接口通径,可有效地改善补偿器的工作性能;储油器设计时应选用厚壁、小直径的圆筒,但壁厚的增加会使系统的质量增大,应采用折中择优的方法选取;宜选用粘度等级低、粘温系数高的液压油作为深海液压源的工作介质。

实验测试说明,在设计准则确定的参数下,储油器内压力均能很好地跟随环境压力的变化,储油器系统具有良好的动态补偿性能。所以,对该结构的储油器系统,合理选择系统参数,即可达到储油器内外压力的自平衡功能,实现水下3 000 m范围内的可靠运行,故可作为研制的深海节能型集成液压源的油箱装置。另外标准化的液压接口和元件的采用,也可移植到其余深海液压系统的油箱设计中,进而提供相应的技术指导和理论参考,具有广阔的应用前景。

[1]陈建平,薛建平.深潜器设计中的压力补偿研究[J].液压与气动,1995(1):16-18.

[2]张立勋,王茁,王立权,等,自动补偿式深水液压动力源及水下作业工具[J].机床与液压,1999(2):39-40.

[3]孟庆鑫,王茁,魏洪兴,等,深水液压动力源液压补偿器研究[J].船舶工程,2000(2):60-64.

[4]王心明.工程压力容器设计与计算[M].北京:国防工业出版社,1986:186-190.

[5]李建国.压力容器设计的力学基础及其标准应用[M].北京:机械工业出版社,2004:147-150.

Abstract:A bladder,which has the function of pressure-compensated and volume-compensated,is used to be the pressurecompensator of oil reservoir of hydraulic power in 3000m deep-sea.The dynamic design criteria of stable oil reservoir system is given for the existing probability of insufficient compensation in dynamic working.A prototype is designed in term of a set of the optimization parameters,which is then tested for its performance under a high pressure hull when simulating the changing of actuators and environment pressure.The result shows that the reservoir internal pressure well follow with environment pressure changing under the two changing work states respectively,which shows the structure and the design criteria are reasonable.It is able to provide related theoretical basis and technical support for pressure self-balance design and reliable operation of subsea hydraulic power reservoir systems.

Key words:deep-sea oil reservoir;pressure-compensated;dynamic property;design criteria;dynamic compensated domain

Research on Pressure-compensated Dynamic Property of Deep-sea Oil Reservoir Systems

CAO Xue-peng1,ZHANG Cui-hong1,2,DENG Bin1,XIE Qiang1,RONG Yi-lin3

(1.School of Mechanical Engineering and Automation,Southwest Jiao Tong University,Chengdu Sichuan 610031,China;2.Development Department of Sichuan Construction Machinery(Group)Limited Company,Chengdu Sichuan 610081,China;3.Institute of Sichuan Ocean Special Technology,Chengdu Sichuan 610041,China)

P751

A

1003-2029(2011)01-0083-05

2010-08-30

国家“863”基金资助项目(2006AA09Z226)

曹学鹏(1982-)男,博士研究生,研究方向为新型驱动技术及电液比例控制系统。E-mail:tiepeng2001@163.com