基于Pro/E和ANSYS的机器人手臂性能分析和结构优化设计

武战君,姜涛

(长春理工大学 机电工程学院,长春 130022)

本文以三维造型软件PRO/E进行三维实体建模,对换挡机器人手臂进行结构设计,然后运用有限元分析软件ANSYS进行有限元分析,根据结果进行机器人手臂的结构优化设计。

1 机器人手臂的三维实体建模方法

本文以ANSYS10.0为版本进行分析,将Pro/E 4.0为版本进行模型设计,将设计出的模型导入到ANSYS进行有限元分析。

对于机械手臂的设计,现代工业机器人的重复定位精度一般都能够达到 0.05mm左右。考虑质量问题采用铝制材料进行设计。从能实现基本功能的最简单结构设计开始,根据活动角度J1:±160°、J2:±100°、J3:±62°、J4:±144°、J5:±110°、J6:±360°和最大动作范围 R=588mm(工具安装面),R=492mm(P点:J4、J5、J6中心),借鉴国内外的机器人设计出符合要求的小臂全长L=230mm,厚度为4mm。然后根据有限元分析结果,对受力大的部位进行加强,使受力平均,对不受力或者受力较小的部位减少材料,从而减轻重量。

2 机器人手臂性能的有限元分析

2.1 有限元静力学方程

本文中的机器人手臂可视为弹性体Ω在荷载 f(作用于Ω内的体力),q(作用于边界Ωt上的面力)等作用下引起小变形,其变形能可表示为:

式中{ε},{σ}分别表示应变、应力各分量排成的列矢量,它们与位移u的线性关系形式上可写成

其中B是微分算子矩阵,D是与弹性系数E,v有关的对称矩阵,视问题的性质而定。

根据最小势能原理,对满足边界上一定约束条件的所有位移中,以保持力的平衡状态的位移所造成的总势能达到最小值。利用矩阵D的对称性,可知位移函数u就是变分方程:

的解。通过求解(1)、(2)和(3)求{ε}和{σ}得到节点相应的应力图和位移图。

2.2 有限元模型

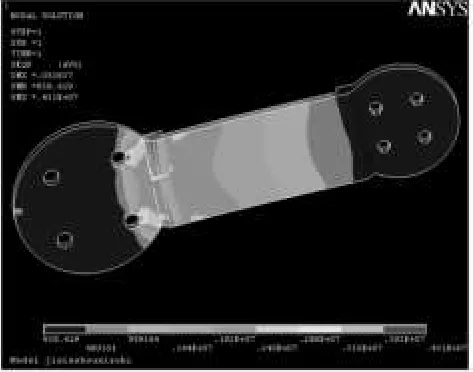

机器人手臂小臂如图1所示,首先要进行设置材料属性,材料采用铝制材料,选择单元类型为Solid 92,材料的杨氏模量E=206 GPa,弹性模量为0.3。采用智能网格划分的方法进行网格的划分,如图2所示。最后根据33550—D82A0换档机构总成试验大纲试验项目评价标准进行加载。

2.3 边界条件

因为机器人手臂主要承担载荷的是螺栓孔,为了便于施加力。所以在孔中开有小槽,根据33550—D82A0换档机构总成试验大纲试验项目评价标准,在有限元分析时,大端固定不动,小端施加载荷,X方向为1000N,Y方向为1000N,Z方向为800N。

图1 机器人小臂简化模型Fig.1 The simplified model forearm

图2 划分网格后的机械手小臂Fig.2 The mesh of the manipulator robotforearm

3 有限元结果分析和结构优化设计

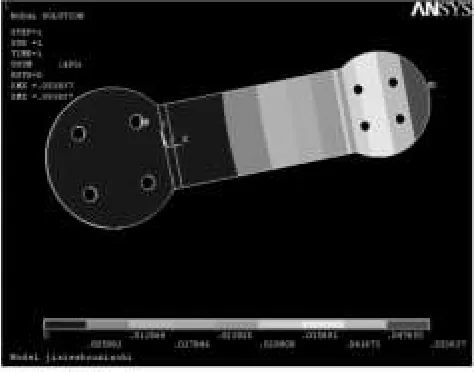

从图3小臂等效应力等值线图和图4小臂位移等值线图中可以看出,该机器人小臂结构受力最大在小臂大端圆盘上靠近直杆的两个螺栓连接处和直杆与大端圆盘相接处。相应增加螺栓个数以分担受力,在两个形体结合处应力较强的地方增加筋结构加强强度,增加缓冲设计以减少应力集中。

图3 机器人小臂等效应力等值线图Fig.3 Robot forearm equivalent stress isoline maps

图4 机器人小臂位移等值线图Fig.4 Robot forearm displacement equivalence value maps

图5为机器人小臂优化后简化模型图和图6为优化后的机器人小臂等效应力等值线图,可以看出结构优化后,极大减小了应力集中,使螺栓孔受力变得更加合理,最后通过实验证明分析后的优化使得设计更加合理。

图5 机器人小臂优化后简化模型图Fig.5 Robot forearm after optimization simplified model figure

图6 优化后的机器人小臂等效应力等值线图Fig.6 The optimal robot forearm equivalents stress isoline map

从表1数据中可以看出,通过对静力分析数据的比较,通过改变机器人手臂的结构,优化后的最大位移和最小等效应力都明显小于优化前的数据。最大等效应力虽然略有增加,但是在零件上表现分布均匀且在合理的范围之内。所以优化是合理可行的。

表1 静力分析数据表Tab.1 The static analysis data tables

4 结论

通过实例阐述了利用三维建模软件Pro/E建立实体模型以及运用有限元分析软件ANSYS对实例中机器人小臂受力进行分析,实现了手臂的结构优化设计。从而大大的提高了设计效率,缩短了设计周期,降低了设计成本,具有较高的经济价值。对目前的机械手臂结构设计方法进行了创新,为今后的设计提供了新的思路。

[1]龚振帮.机器人机械设计[M].北京:电子工业出版社,1995.

[2]王承义.机械手及其应用[M].北京:机械工业出版社,1981.

[3]刘惟信.机械最优化设计(第二版)[M].北京:清华大学出版社,1997.

[4]龙立新.工业机械手的设计分析[J].焊工之友,1999,3(3):46-47.

[5]张瑾.基于Pro/E和ANSYS的阀门实体建模与有限元分析[J].石油矿场机械,2008,37(1):43-45.

[6]JB/T9720-2001机械工程变速器性能试验方法.中国机械工业联合会,2001.

[7]李燕,魏宗信,赵鑫.射流器空气—水混合ANSYS模拟及喉管优化[J].长春理工大学学报:自然科学版,2009,32(4):599-602.