风险管理在集装箱适载检验工作中的运用

孙锎 胥彦翔 陈建明 陈军 杨哲

(上海出入境检验检疫局 上海 200135)

1 前言

风险管理又名危机管理,是一个管理过程,即通过风险的识别、预测和衡量,选择有效的手段,以尽可能低的成本,有计划地处理风险,以获得预期的效果。风险管理的基本原则是以最小的成本获得最大的保障,主要步骤包括风险的识别、预测和处理。其中风险的识别方法主要是生产流程分析法,它是对企业整个生产经营过程进行全面分析,对其中各个环节逐项分析可能遭遇的风险,找出各种潜在的风险因素。生产流程分析法又可分为风险列举法和流程图法,前者是根据本企业的生产流程,列举出各个生产环节的所有风险,后者是将整个企业生产过程的所有环节系统化、顺序化,制成流程图,从而便于发现企业面临的风险[1]。

2 适载检验风险管理

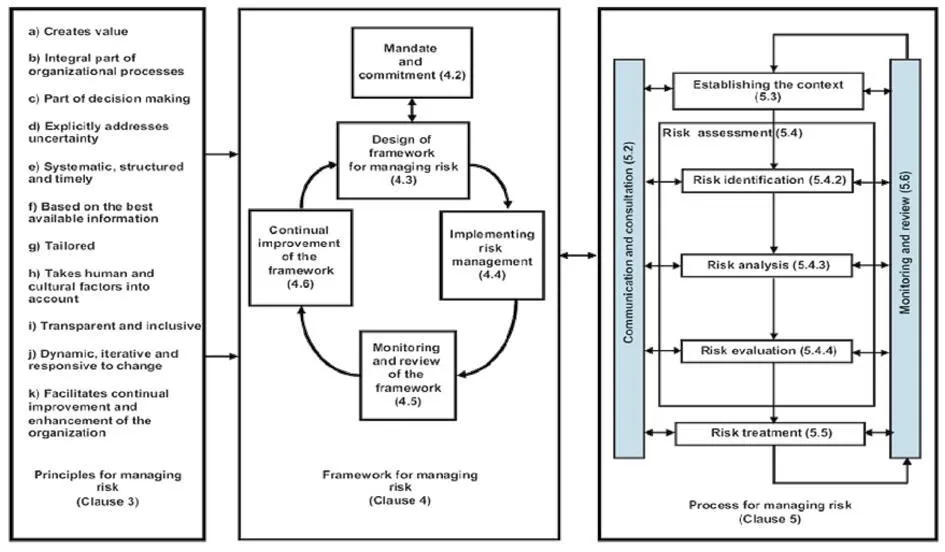

根据《风险管理原则和指南》(ISO/FDIS 31000-2009)[2],按照图 1开展对集装箱适载检验的风险管理,并制定以下的工作步骤:

图1 风险管理原则、框架、过程关系图

(1)建立内外部环境(界定风险管理应该考虑的外部和内部参数,并设置风险管理政策的范围和风险的标准),确定集装箱适载检验的风险事件。

(2)对风险可能造成的后果进行分析和评估。

(3)制定风险应对措施。

(4)实施风险管理措施。

(5)设计风险管理框架。

(6)对整个风险管理框架进行监视、测量。

(7)持续改进风险管理框架。

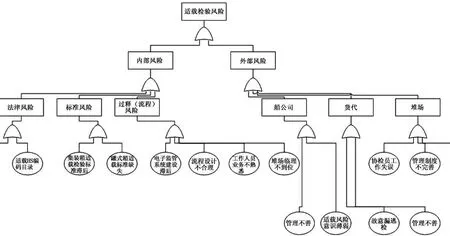

根据集装箱适载检验的流程,将风险分为内部和外部 2个方面。通过风险列举形成风险分析树,如图 2所示。

图2 集装箱适载风险树

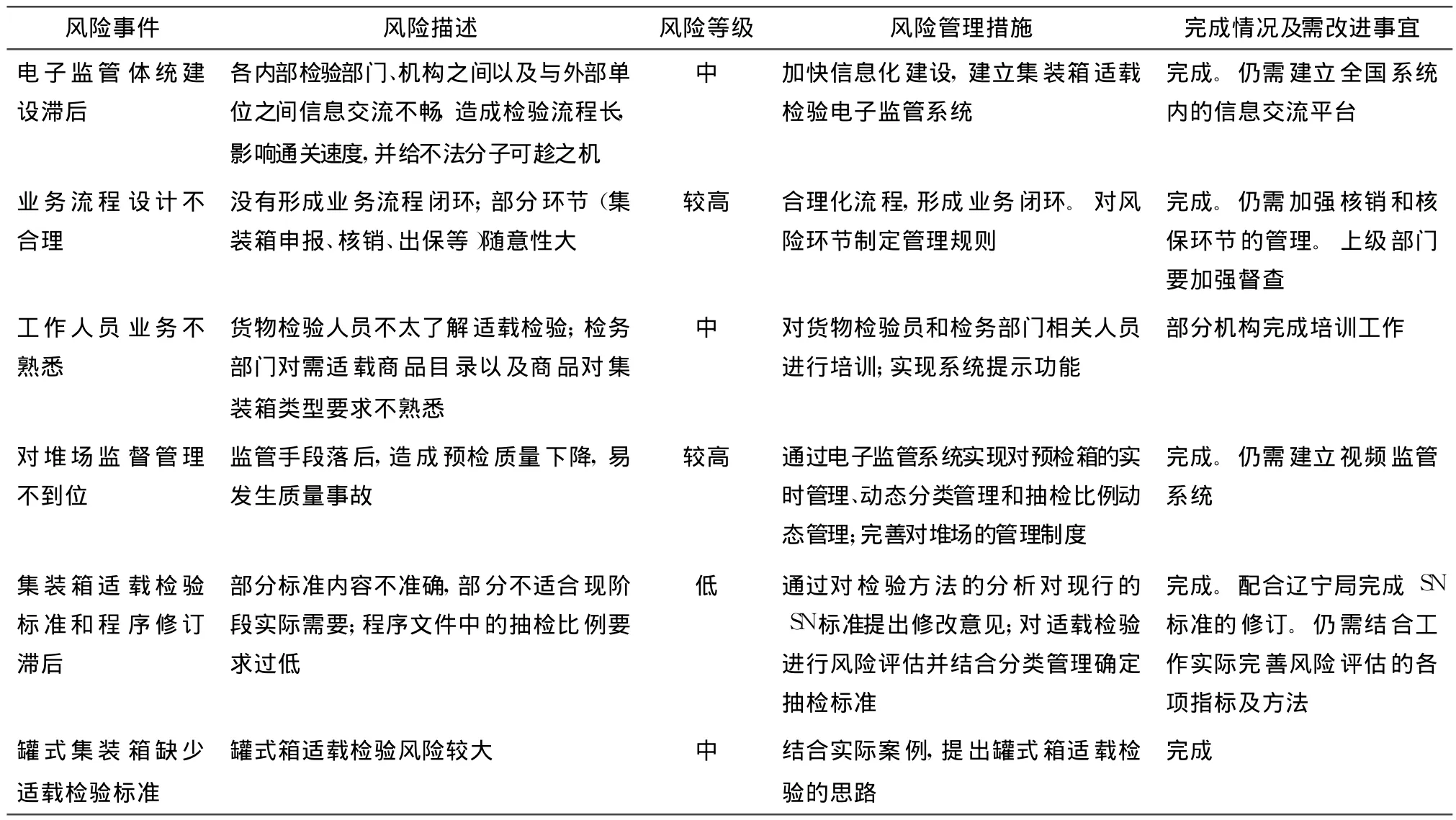

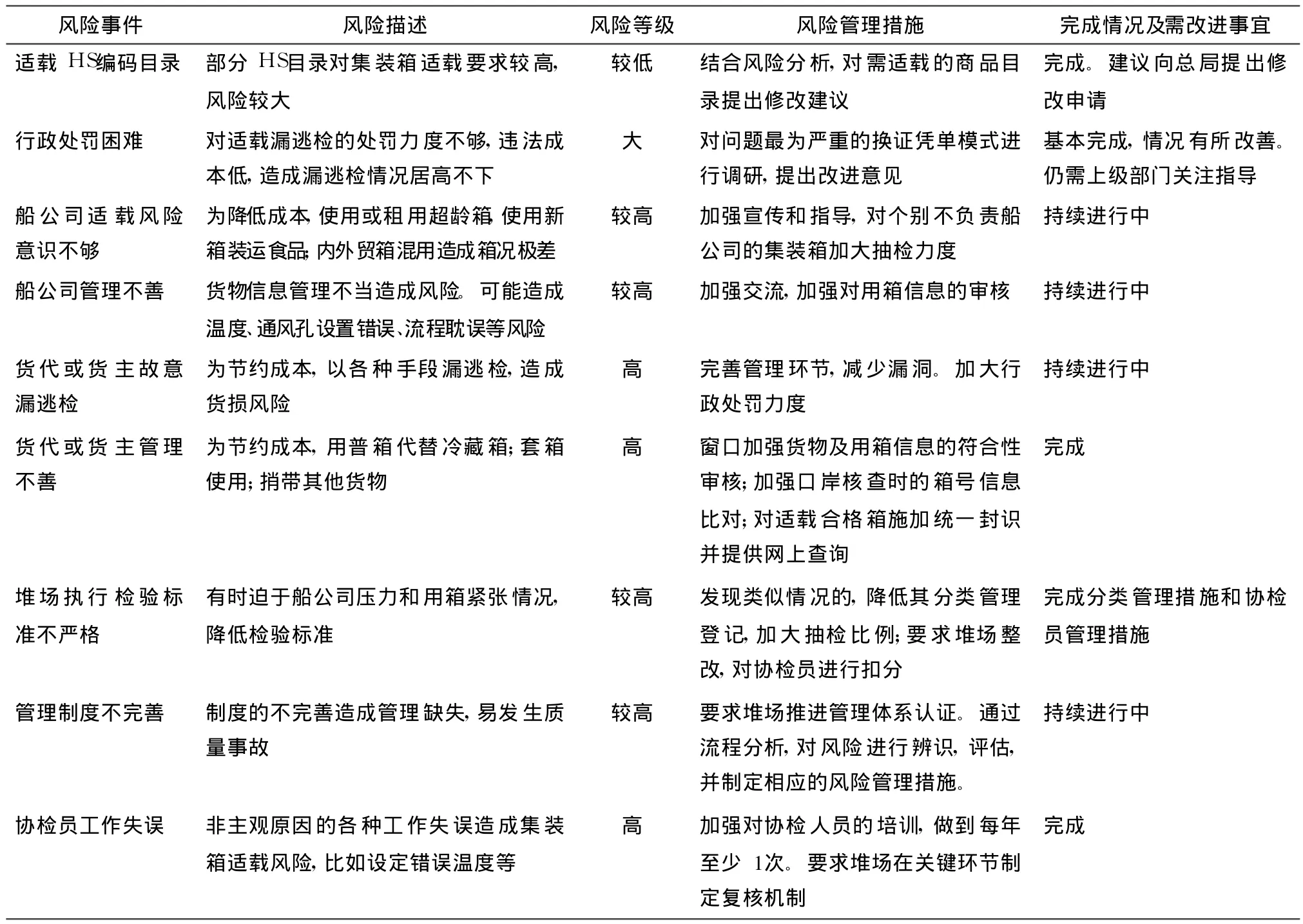

按照上述的风险管理方法,首先对风险事件的发生原因进行分析,其次制定出相应的风险管理措施,最后按照 ISO体系 PDCA的要求,对措施的完成情况进行评估,并提出改进性建议,详见表 1。

表1 适载检验风险事件管理表

(续表)

3 集装箱适载检验的风险评估

3.1 风险评价指数(RAC)矩阵的运用

RAC法是定性风险估算的常用方法,它将决定危险事件风险的 2种因素——危险严重性和危险可能性,按其特点划分为相对的等级,形成一种风险评价矩阵,并赋以一定的加权值来定性地衡量风险的大小。

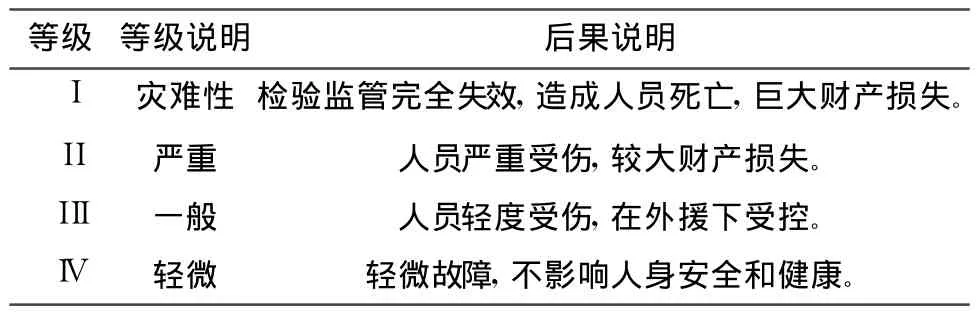

3.1.1 危险严重性等级

由于系统、分系统或设备的故障、环境条件、设计缺陷、操作规程不当、人为差错等均可能引起有害后果,将这些后果的严重程度相对定性地分为若干级,称为危险事件的严重性等级。通常将严重性等级分为 4级,如表 2所示。

表2 危险事件的严重性等级表

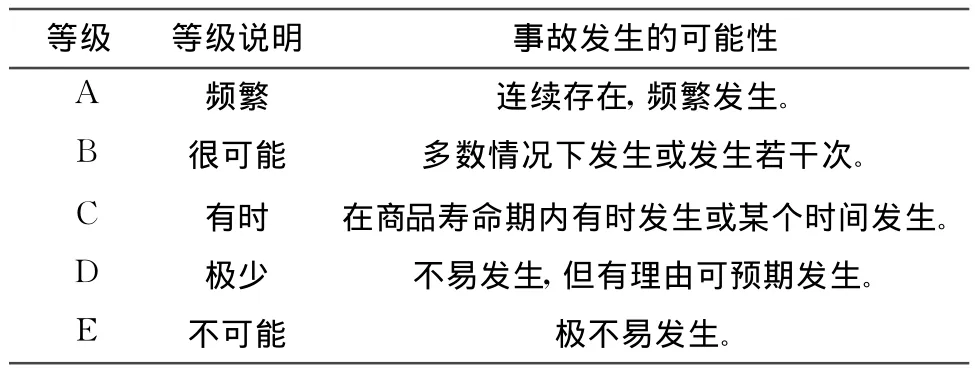

3.1.2 危险可能性等级

根据危险事件发生的频繁程度,将危险事件发生的可能性定性地分为为若干等级,称为危险事件的可能性等级。通常可能性等级分为 5级,如表 3所示。

表3 危险事件的可能性等级表

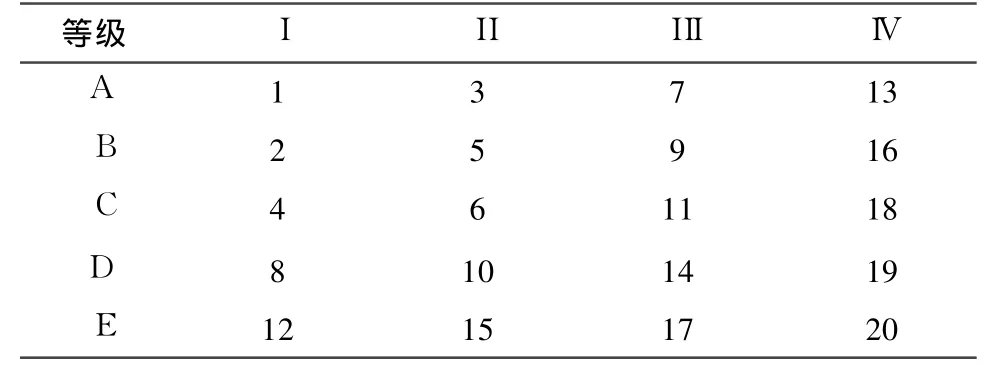

3.1.3 风险评价指数矩阵

将上述危险严重性和可能性等级制成矩阵并分别给以定性的加权指数,形成风险评价指数矩阵,如表 4所示。

表4 风险评价指数矩阵表

矩阵中的加权指数称为风险评估指数,指数 1到 20是根据危险事件的可能性和严重性水平综合确定。通常将最高风险指数定为 1,对应的危险事件是频繁发生且具有灾难性的后果;将最低风险指数定为 20,对应的危险事件是几乎不可能发生且具有轻微的后果。数字等级的划分具有随意性,但要便于区分各种风险的档次,划分得过细或过粗都不利于风险的决策,因此需要根据具体对象制定。

3.2 集装箱适载检验要素风险评估

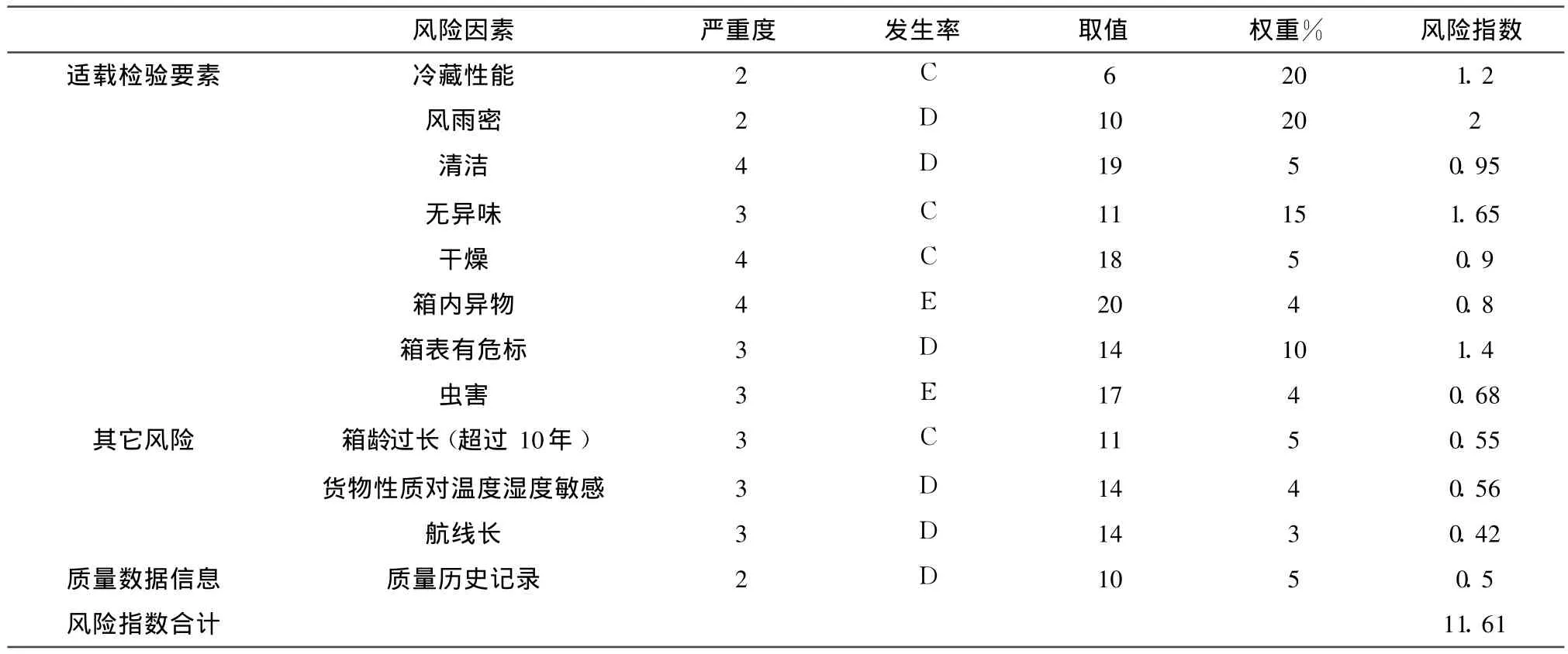

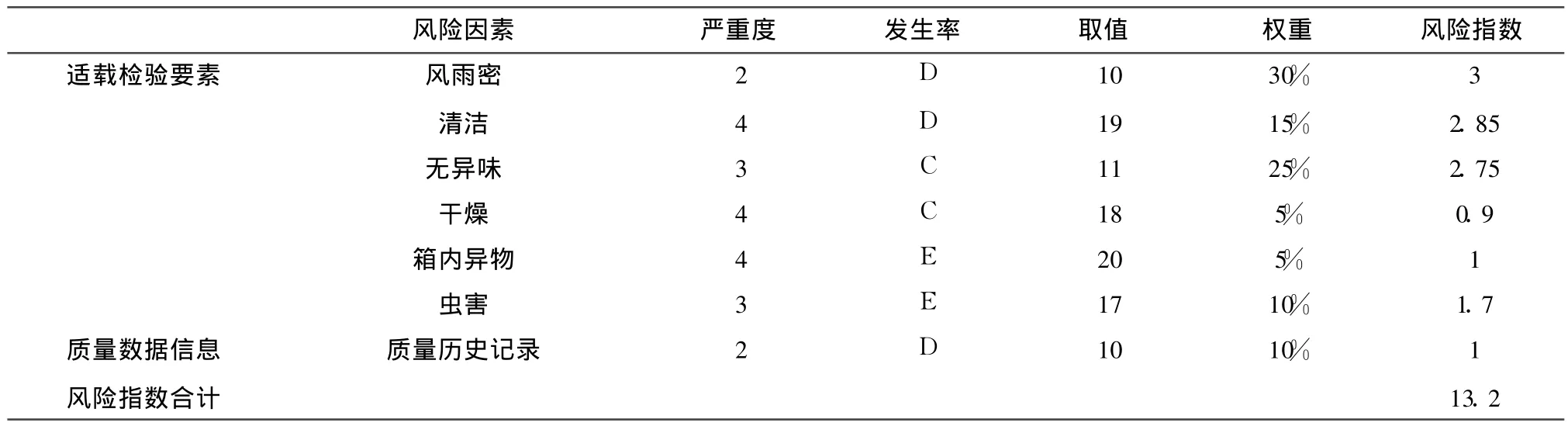

综合检验标准和专家建议,分别对冷藏集装箱和普通集装箱的风险进行评估,详细内容见表 5和表 6;1-3高风险;4-9不希望有的风险;10-17有控制接受的风险;18-20一般风险。

表5 冷藏集装箱适载检验的 RAC工作表

表6 普通集装箱适载检验的 RAC工作表

从表 5和表 6可知,集装箱的适载检验属于较高风险事件,需实施检验监管手段对其安全性和有效性加以控制。对权重的设置借鉴了 FMEA的结果判断原则,对高风险的项目给予较高的权重,对非高风险的项目但发生频率较高的也给予较高的权重[3]。

4 分类管理在集装箱适载检验中的运用

4.1 对集装箱批次抽样数的确定

(1)根据因素图解法,先将合格质量水平 AQL值的确定因素分解成 4个指标,每个指标又分成 3种程度不同的情况加以区分:

①如何发现可能忽略的缺陷a.简单、容易地发现;

b.经过一般检查才能发现;

c.经拆卸等较复杂的手段才能发现。

②排除这些缺陷所需的成本或消耗?

a.不花或极少花费成本与时间消耗;

b.中等的成本和时间消耗;

c.长时间、高成本、损失较大。

③缺陷一旦产生后在本企业带来的后果

a.可以容忍;b.需返修,某些情况下需拆卸产品本身;

c.要换件(即需报损某些零部件),影响交货期。

④有缺陷的产品一旦销售出去以后带来的后果

a.用户不满;

b.用户要求索赔;

c.制造厂信誉损失。

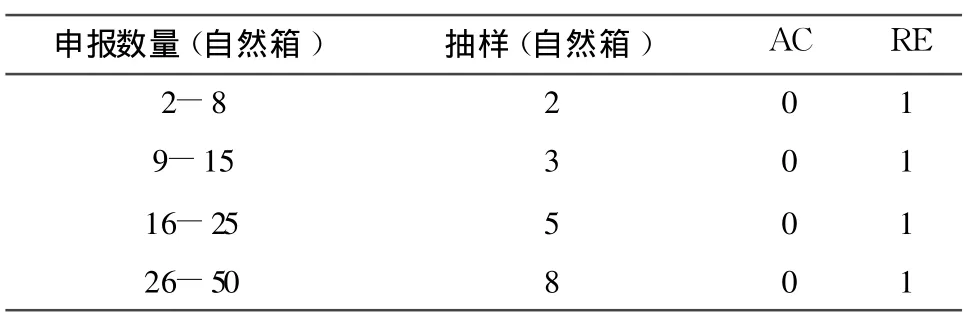

(2)经查表,冷藏集装箱适载检验的 AQL=1.0,采用一般检查水平 II。根据 《抽样标准》(GB2828-2003)[4]制定冷藏集装箱适载检验抽样表,如表 7所示。

表7 冷藏集装箱适载检验抽样表

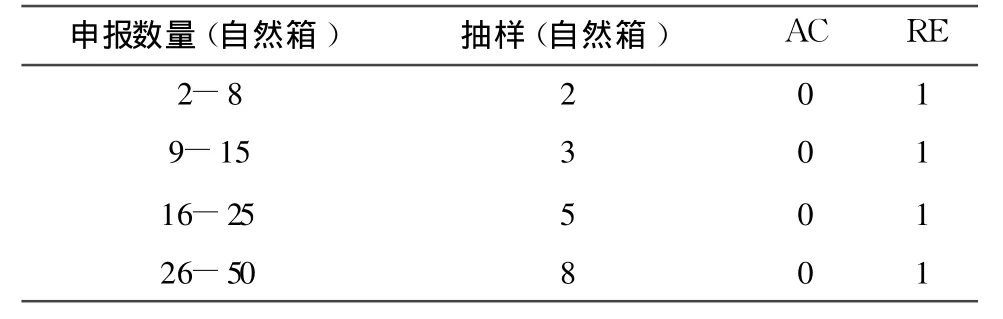

(3)经查表,普通集装箱适载检验的 AQL=1.5,采用一般检查水平 II。根据 GB2828-2003制定普通集装箱适载检验抽样表,如表 8所示。

表8 普通集装箱适载检验抽样表

(4)单批次申报数量不超过 50个自然箱(上海地区单批次一般不超过 20个自然箱),发现 1个不合格,即整批判定为不合格。

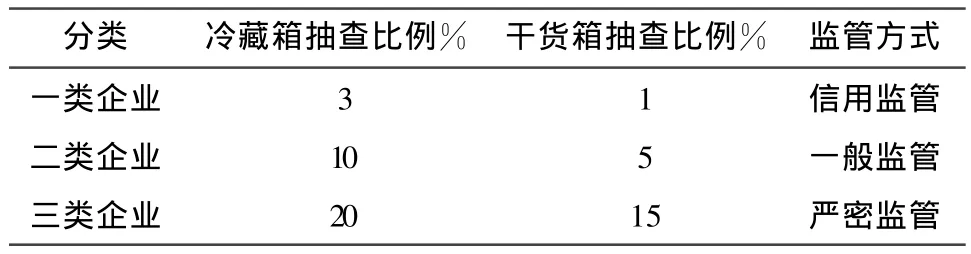

4.2 结合分类管理重新设定抽检比例

目前,国家局制定的适载检验预检箱抽查比例为≥1%,结合上海地区的预检抽查不合格率、工作量、人力资源,本研究认为 1%的抽检比例过低。冷藏箱的适载检验是使用性能的检验,类似于机电产品的检验,因此可以参照机电产品的模式实施分类管理。

表9 企业分类管理抽检比例表(批次)

5 结束语

虽然,在集装箱适载检验工作中引入风险管理,能大幅提高集装箱适载工作的检验和监管水平,并最终创造良好的经济和社会效益。但是,由于风险管理在检验检疫内部的运用还处于尝试阶段,采用的方法还不够科学和完善,有很多地方仍值得商榷和探讨,希望能得到有关专家的指导和帮助,使风险管理水平得到进一步地提高。

[1] 孙毅彪.海关风险管理理论和应用研究[M].上海:复旦大学出版社,2007.

[2] ISO/FDIS 31000-2009风险管理原则和指南[S].

[3] 王高峰.FMEA在质量管理中的应用[J].电子质量,2002,11:60-63.

[4] GB2828-2003抽样标准[S].