中国企业如何开展员工自主维护活动

蒋良君

(广州学府设备管理工程顾问有限公司,广东 广州 510091)

一、员工自主维护的起源与发展

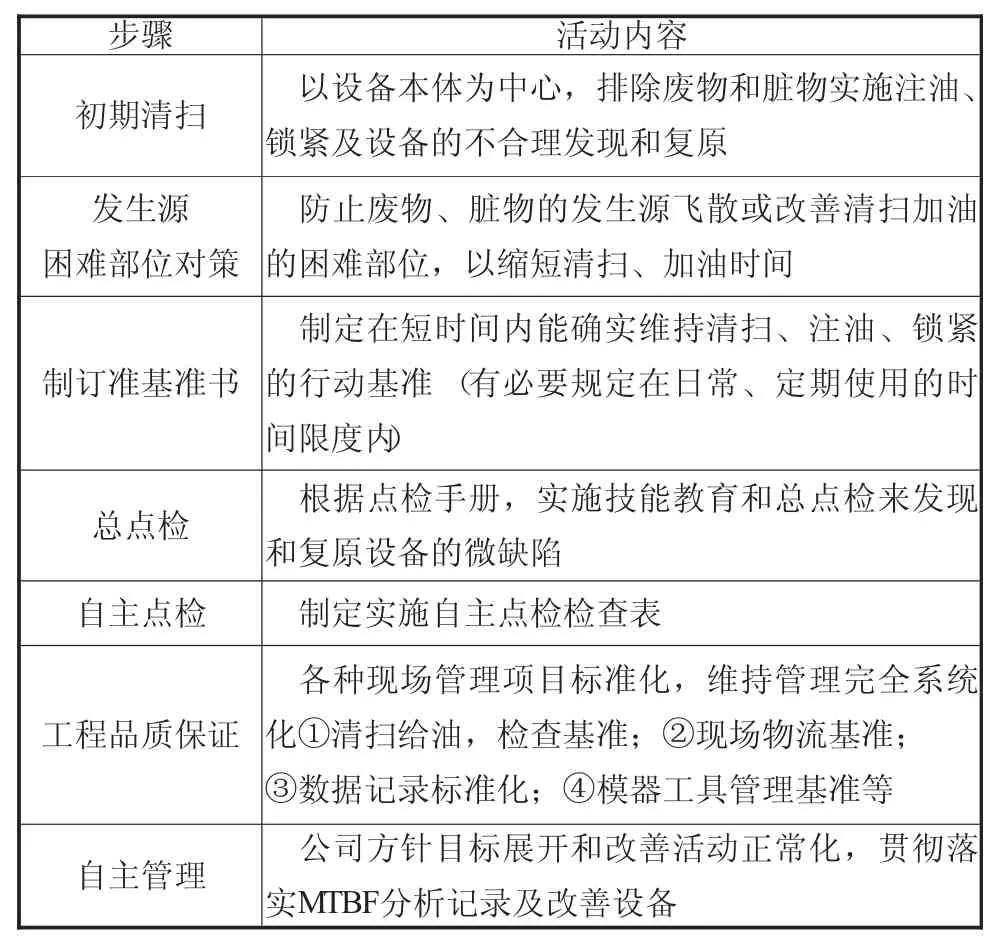

一提到“自主维修”,就会想到TPM。TPM是日本设备管理协会于1970年提出的,企业推进TPM管理的核心内容是建立自主维修体系,见表1。

表1 TPM的自主维修七步骤

在国内,很少有企业走完了这七个步骤且维持下来,也很少有企业做到了员工自主维修,因为中国企业的文化与传统不同,员工文化水平不同,习惯和素养不同。因此,如何结合中国国情开展员工自主维护值得讨论。

自主维护是日常生产运行中员工对设备、工作设施的清扫、检查、保养乃至简单的维修活动。企业要有效开展自主维护活动,不是孤立的开展,而是与专业维护密切关联的,自主维护、专业维护、维修预防,形成自主维护的“三圈闭环”体系,见图1。

图1 TnPM的“三圈闭环”体系

TnPM的自主维护是先建立科学、合理、可操作性强的设备“点检标准”,然后识别员工岗位对设备应具备的技能情况,通过培训达到自主维护所必须的知识和技能。

开展自主维护首先从对设备的清扫开始,接着是对设备状况的点检、记录和分析,然后就是做维护的工作,员工可以在紧固、润滑、调整、更换、堵漏、防腐、对中、平衡、疏通、粘接等环节中选取必要的步骤进行自主维护,之后又回到起点,进行下一个点检部位的清扫……,这样循环往复,不断重复着自主维护闭环。当操作员工无法解决清扫、点检、分析出来的问题时,员工则根据问题的紧急程度将信息传递到专业(设备管理)部门进行诊断和维修,这就进入了专业维修的PM闭环。专业维修诊断发现的问题,要进行“他机点检”,对类似相关设备进行检查,进行主动维修,最后再回到原点,这又完成了维修预防MP闭环,这就是TnPM的“三圈闭环”体系。

二、如何正确理解TnPM的全员自主维护

自主维护就是操作人员对其所负责的设备,按照既定标准或要求,进行清扫、点检、维护(加油、紧固)等活动,通过培训使员工逐步具备发现设备异常、处理小问题、会改善的能力。通过开展这些活动,防止或减少设备的劣化及故障。

自主维护不是把操作人员都培养成专业的维修技师,而是通过培训和技能提升,培养他们能够发现设备问题和故障苗头,把其消灭在萌芽状态;培养他们规范操作,从而减少现场设备问题发生和重复性的人为失误;自主维护工作从现场的整理整顿及清扫检查保养开始,最终目标是培养能够主动思考、积极发现和解决问题的一流员工,这也是世界级企业的普遍做法。

三、我国企业开展自主维护的困惑

1.如何做到自主

在国内,只有通过规定来规定操作,通过制度来要求员工,逐步实现员工自主维护,从非自主(被动)到自主有个漫长的过程。曾有位咨询公司的总裁谈了他对自主维护的看法:强制成习惯,习惯成自然,自然成文化。这里的“强制”,指的是建立规范或标准,明确应做什么、如何做。规定是企业的内部“家法”(制度),纳入职责,必须做。员工执行规定事项久而久之就成了工作习惯,也就是优化行为,形成规范,重复实施,形成习惯,最终做到自主,就形成了中国TnPM式的员工自主维护。

2.自主维护不等同于自己维修

自主维护不等同于自己维修,不是要员工自己修理设备,但可根据需要,做部分维修的工作。例如按设备的使用及清扫、点巡检维修的分工,做好分工内规定的工作。

3.流程型企业,设备多而大,如何让员工做自主维护的清扫工作

自主维护不在于能够做多少,而在于是否有这样的意识。比较典型的是钢铁企业、石化企业,设备大而且多,如何做设备清扫的工作呢?对设备的清扫,员工应该负责做一个工序还是某台设备?还是局部?这要结合企业及车间具体情况而定。例如:钢铁企业的轧钢工序,操作员做自主维护时,清扫可以是局部的,操作工要从工艺及质量的角度去检查设备的某些部位,就可适当负责清扫这些部位。公用工程的泵房,则可由一个操作员负责多台泵的清扫。

4.员工没有资质是否可以修设备

企业开始实施自主维护体系,会存在一定损坏性维护的风险,这要靠制定维护保养规范和充分的技术培训来弥补。员工是否可以修设备,这要取决于设备的复杂程度、关键及重要程度、员工的专业技能等。若企业设备管理者根据设备管理的需要,认为有必要让员工参与维修设备,则需要有计划地通过培训以提升员工的维修知识和技能,使员工达到有资质并做些维修工作。

四、开展适合我国企业员工自主维护活动的步骤与要点

1.成立组织,编制计划

要开展员工自主维护,首先要得到企业高层领导的重视,生产单位领导的支持,否则,是很难开展的。

开展员工自主维护活动,由设备管理部门和生产部门共同成立自主维护推进小组,并进行分工,如设备技术人员负责建立及完善点检、润滑、维护标准及设计相关表单,生产部门人员负责识别操作岗操作方面的技能及按需培训,设备员负责识别员工设备方面的技能及培训。

成立推进小组后,则编制年度的自主维护实施计划,计划需涵盖活动项目及内容、负责人、计划实施时间、进度状况,建议在EXCEL内编制计划。若企业在推进TnPM或TPM,则在原有的计划内补充、细化,不用另编计划。

2.建立点检标准

有的企业称点检为检查、巡检、岗检。建立点检标准,有章可循,规范操作。企业基本上都有点检标准、润滑标准、维护标准,但是,多数企业都存在改善空间。在建立健全点检标准时,需注意以下6个方面。

(1)建议以设备专业人员为主建立和完善点检标准,设备专业人员编制点检标准后,请生产工艺技术人员参与审核,提出改进建议,最后由设备部门审定后实施。

(2)先选取1~2台关键、重要的设备,先建立及完善点检标准及记录,也就是先建立样板设备,样板设备做好了,以便推广。

(3)企业基本上都有点检标准(基准),但很多企业都存在改善空间,主要体现在点检标准不具体、不合理、不科学,或点检或润滑记录表设计对员工缺乏指导性,可操作性不强。点检润滑维护标准,无则建立,有则优化。关于编制点检标准的要求,有的企业称为“点检八定”,有的企业称为“点检五定”,但点检标准应涵盖:对象(部位与项目)、标准、周期、状态(开停机)、方法(点检方式与工具)、责任人、记录要求。润滑标准则应涵盖六定(定点、定质、定量、定期、定法、定人)

(4)完善后的点检基准,则按分工分解为现场用表单。现场用点检记录表的设计,需考虑到两个方面:一是对员工要具有指导性。将点检标准整合于点检记录内。二是便于员工记录。如:将一天一张点检记录设计为一个月一张,简化表单,提高点检的可执行性,便于管理。若企业使用了PDA作为点检记录,则点检记录也要便于员工操作,便于员工上传数据。

(5)若某些设备维护比较复杂,项目繁多,则有必要建立自主维护手册(自主维护指导书)。由设备专业人员与生产工艺人员建立,写明维护对象、周期、责任岗位、维护注意事项、维护所需工具、维护步骤及要点,维护后开机等要求。

3.操作者技能层次识别与培训

由生产单位的人员(通常是班组长)识别操作者的操作水平,由设备专业人员识别操作者在设备方面的能力,如清扫、点检、润滑、维护、发现异常、处理小问题的能力层次。在识别前,应针对不同岗位,由车间编制好员工技能调查表,作为评估时的记录表。

根据识别出的员工技能层次,对员工有针对性培训,使员工具备岗位自主维护所必要的知识和技能。识别后的员工技能调查表可更名为员工技能层次图,展示于班组看板上,作为心理激励的一种方式。当然,培养多技能工最有吸引力的方法是与技能津贴挂钩。

在开展自主维护活动前,生产单位(或设备使用单位),应向员工做有关员工自主维护理念方面的宣传,向员工说明开展自主维护对员工有何益处,对企业有何益处。

(1)开展清扫活动。培养员工发现设备缺陷的能力,还设备本色,清扫也是点检,改善设备清扫困难的部位,从源头解决,开展清除6源活动。开展清扫活动的要点:①清扫制度化——明确清扫的区域、设备、责任、清扫范围、清扫要求。②说明清扫前注意事项——安全提示、方法培训、用具准备、事前拍照、活动看板。③视需建立清扫规范。④开展设备清扫活动。⑤开展清除6源活动(6源:清扫困难源、污染源、浪费源、故障源、缺陷源、隐患源)。在清扫的过程中,会发现清扫困难源、污染源、安全隐患源、添油加脂困难部位,设计一张表,员工记录后上报给班长,鼓励员工提出改善建议。⑥清扫成果展示、分享、激励。开展设备清扫活动的关键点:①清扫前,要特别注意安全教育及清扫方法培训;②在开展清扫活动时,彻底、坚持做;③不但对设备要清扫,对设备周边环境也要进行,要结合深入开展6S活动进行;④现场发现的清扫困难源、污染源等,主管要协助基层,给予必要的资源支持;⑤将活动过程中改善前后的对比图、改善难点在视板上展示;⑥定期用PPT的方式,展示推进的成果,让员工的活动成果得到认可和展示;⑦激励在活动开展过程中的优秀单位及人员。

(2)开展点检、润滑、维护工作

工作的要点:①点检管理制度化——明确点检责任、日常点检流程、要点、要求等,制度涵盖:点检的管理组织机构、点检的职责划分、日常点检的业务流程、点检总结、分析与改进、点检的业务进修、奖惩措施、点检活动用的表单;②了解责任范围内设备的结构和性能;③视需编制点检路线图——最佳路径;④视需编制点检(巡检)手册(流程型企业适用);⑤配备与点检相适应的工具;⑥培训如何点检、记录、反馈;⑦员工常用点检要点及方法——螺栓、润滑、传动部分、电子仪器、油压计、管道仪表、空压设备、辅助设备;⑧在自主维护活动中运用可视化管理,如使用放大镜、反光镜使最高、最低点可见;使用绿色、红色标示“运行”、“停止”;以布条、小风车显示风机、电机是否工作;剧烈运动部位的开窗观察;彩色标签标明阀门的常开或常闭;对于必须十分洁净的部位,给予强光照明;彩色标记识别可以移开的盖子;工具的行迹管理;可视化的操作规范;图表和看板显示某项工作的目标和进展情况等。

如何促进员工点检到位,做好点检工作,横向与纵向相互交替,从体制上形成多维度点检体系,横向的:操作者、设备专业人员、班组长。如班组长将员工实施设备点检纳入日常检查,并与考核挂钩。设备专业人员抽查操作工执行情况,班组长监督设备专业人员执行情况。例:石化业的“四方”点检,即“机械、电气、仪表、操作”,也可相互督促点检工作。纵向的:操作者、班组长、车间领导,以及设备部门。请看以下两个实例。

案例1 某石化企业仪表车间的纵向巡检体系,见图2。

图2 某石化企业纵向的点检体系

案例2 某大钢厂“关键设备管理者负责”制,明确领导要定期点检的关键设备的关键点,对照点检标准检查并记录,然后将记录与点检员的记录进行对比,这也是对专业点检员工作的督促。领导检查后每月周五上传点检记录到系统平台,设备厂长要组织人员看、点评、考核,这对少数关键设备的管理起到了很好的效果。

4.总结与改进

应定期进行总结与改进员工的清扫、点检、润滑、维护等工作。通过检查评比,激励开展自主维护的优秀单位及个人;通过日常点检实绩的信息,不断优化点检标准、润滑标准、维护标准、记录表单。不断提升员工维护技能,不断优化点检管理流程与制度。

企业在开展员工自主维护活动的同时,可根据企业现场的管理水平,深入开展6S及可视化管理、单点课(OPL)、改善提案、小组改善等活动,让这些活动与班组建设充分结合,作为现场班组的管理工具。