基于I-DEAS的汽轮发电机定子绕组自动三维建模

刘晓芳 杨世彦 刘大鹏 陈景易

1.哈尔滨工业大学,哈尔滨,150001 2.哈尔滨电机厂有限责任公司,哈尔滨,150001

0 引言

汽轮发电机定子绕组的端部形状复杂,它的渐开线部分轨迹是一个锥面上的空间曲线,若将该锥面展开,则该曲线为圆的一条渐开线。这种设计保证了线圈端部的升高、节距及两条相邻线圈间的相等距离,以保证电流强度相等及均匀可靠的通风冷却条件[1]。以往对渐开线的描述,通常是用近似的作图法或平面渐开线计算法来确定尺寸的,但得到的近似渐开线精度很低,计算步骤繁多,只能二维表示。汽轮发电机的三维设计是未来的发展趋势,通过对定子端部线圈的实体建模,可大大减少重复劳动,提高设计效率,提高模具的设计质量,方便进一步的计算分析和仿真[2-4]。近年也有汽轮发电机定子绕组3D建模的研究见诸报端[5-6]。由于汽轮发电机定子绕组端部结构细节变化很多,如渐开线部分与直线部分的过渡方式、线圈末端的走向等,不同的型号有所不同。这使得定子线棒的三维造型过程复杂,不但费时,而且难度很大,技术要求很高。

本文在I-DEAS软件平台上实现汽轮发电机定子绕组三维模型的自动建模系统。利用I-DEAS的参数化建模功能,实现整个绕组建模过程的高度自动化——只需要输入建模的控制参数,就能使建模过程避免人工干预。

1 系统的整体结构

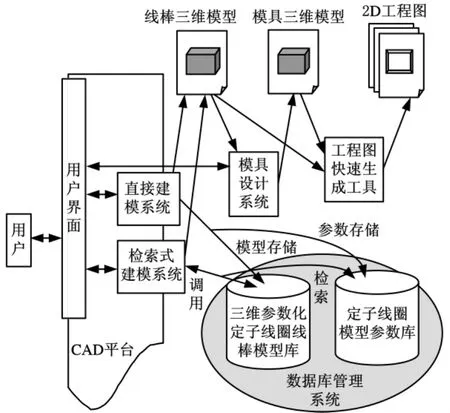

定子线棒及其模具三维参数化设计系统结构简图如图1所示。该系统主要由直接建模系统模块、检索式建模系统模块、三维参数化定子线圈线棒模型库、定子线圈模型参数库、用户界面以及管理系统组成,图中箭头代表数据的流向。

图1 定子线棒及其模具三维参数化设计系统结构示意图

本项目选择I-DEAS作为平台软件,如前所述,I-DEAS具有强大的曲线造型能力,系统提供的曲线命令基本能满足一般建模的需要。如果需要制作特殊曲线,如渐开线、三叶或四叶玫瑰线及阿基米德螺旋线等,I-DEAS提供了具有生成以方程式表达的曲线的功能,且该曲线还具有相关性,即如果方程式变化,曲线也会跟着变化。

I-DEAS可以使用宏(macro)实现常用操作的自动化,也可以通过软件提供的Open IDEAS应用程序接口(API)编制程序来直接访问模型文件及其数据,甚至对其进行操作。Open I-DEAS使用户可以创建自己的应用程序,并且可以独立运行,它能够借助用户接口和标准开发工具进行开发。因而针对I-DEAS的开放性可以利用宏以及I-DEAS所提供的强大的API对其进行二次开发。由于I-DEAS是基于CORBA的,而CORBA支持跨平台集成以及允许对象间不受平台和开发语言限制的通信的优点,使得Open I-DEAS在应用CORBA以后具有更加明显的优势。

2 定子线圈线棒的参数设计

汽轮发电机的定子线圈比较复杂,其各个部分参数之间的关联性非常强。为了满足电机的电气性能和绝缘性能的要求,其端部是沿着一根渐开线扫掠形成的。由于这根渐开线缠绕在锥面上,所以做线圈的关键是做它的引导线。

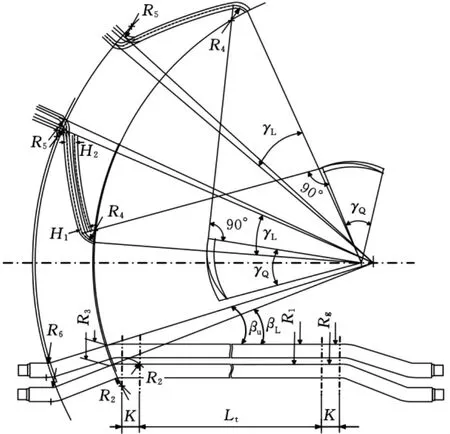

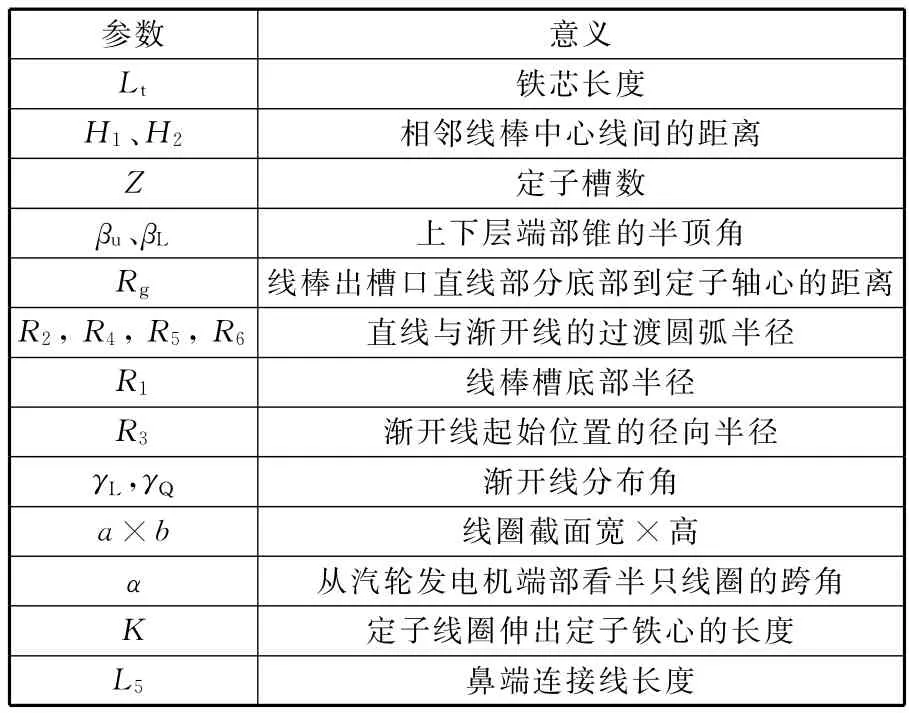

2.1 模型的控制参数

建立定子线圈三维模型的参数化造型系统首先要确定模型的控制参数,亦即线圈建模中需要的输入数据,部分输入参数如图2所示,表1是自动三维造型需要的全部控制参数及其意义。

图2 控制参数说明

表1 建模的控制参数及意义

2.2 造型中的关键技术

汽轮发电机定子线棒的三维模型的建模过程是采用首先建立线圈端部底面中心线,将该曲线作为扫描轨迹,然后在关键位置建立截面,最后将截面沿轨迹扫描混合即可建立线圈的立体模型。本文也采用这一建模过程,但是,由于本项目要求整个建模过程具有高度的自动运行能力,因此,建模过程中各步骤的实现与已有文献有所不同。

2.2.1 端部渐开线造型

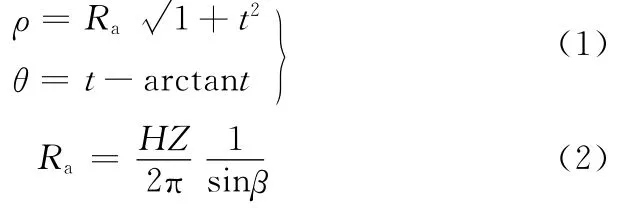

线棒端部渐开线部分轨迹是一个平面渐开线缠绕在锥面上形成的空间曲线。本文采用其三维参数方程直接生成三维曲线的造型方法,这样做的优点在于可以减少造型过程的步骤,利于自动建模。圆的平面渐开线方程为

式中,Ra为基圆半径;H为相邻线棒中心线间的距离,若为变间距,取H为H1。

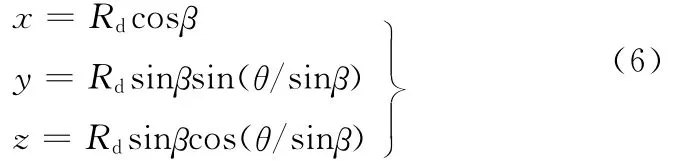

根据线棒端部渐开线部分的形成原理,很容易推导其参数方程为

2.2.2 过渡圆弧R4与R5造型

在汽轮发电机定子线棒端部造型中,渐开线部分与直线部分的过渡可分为正过渡、零过渡和负过渡等不同的形式,为了能在系统中方便处理不同的过渡形式,我们对过渡圆弧R4与R5的造型也采用直接推导三维方程的建模方法。这样做也可以提高建模系统的自动运行能力,但同时增加了系统建模初始的计算量,由于该系统采用VC++语言与CAD软件相结合的开发平台,增加的计算量对系统的运行几乎看不出任何的影响。本文以零过渡为例讨论计算过程,负过渡部分另文论述。

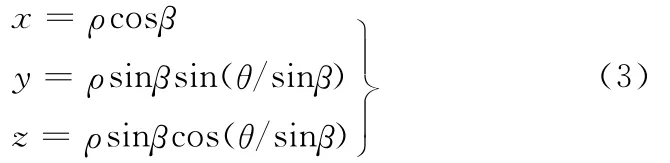

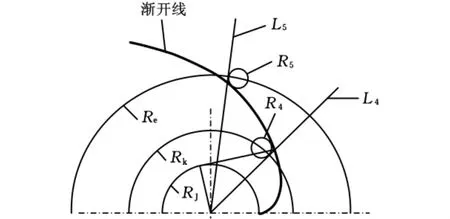

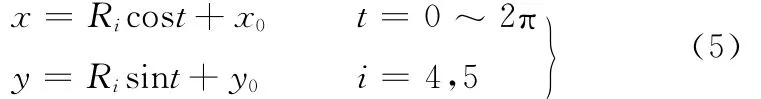

过渡圆弧R4与R5的建模过程与渐开线部分相同,首先确定平面圆弧的方程,然后再将渐开线缠绕在锥面上获得三维参数方程。确定圆弧的方程需要确定两个参数:半径及圆心坐标。过渡圆弧的半径作为控制参数由输入给定,圆心坐标需要在给定的约束条件下计算得出。如图3所示,Re为R5圆弧圆心到中心点的距离,其值可以通过R5的圆心坐标得到。以R4圆弧为例,该圆弧需要满足的三个约束如下。

(1)自身半径约束;

(2)该圆弧相切于L4直线,并且切点在半径为Rk的圆弧上,其中,Rk可通过计算获得:

(3)该圆弧相切于渐开线。同理,R5圆弧需要满足的约束如下:①自身半径约束;②相切于L5直线,L5与L4夹角满足渐开线展开角约束;③相切于渐开线。

根据上述约束关系,可以搜索出满足条件的圆弧圆心坐标(x0,y0),得该圆弧的平面方程为

图3 过渡圆弧的约束关系

2.2.3 扫描截面的建立

建立扫描轨迹后,需要在轨迹的关键位置建立截面,然后利用这些截面沿着地面中心的轨迹扫描建立最终的三维模型。这些关键位置主要指截面的变化位置,如槽内截面向槽外截面过渡的起始位置和终了位置,拐角处截面变化的起始位置和终了位置等。

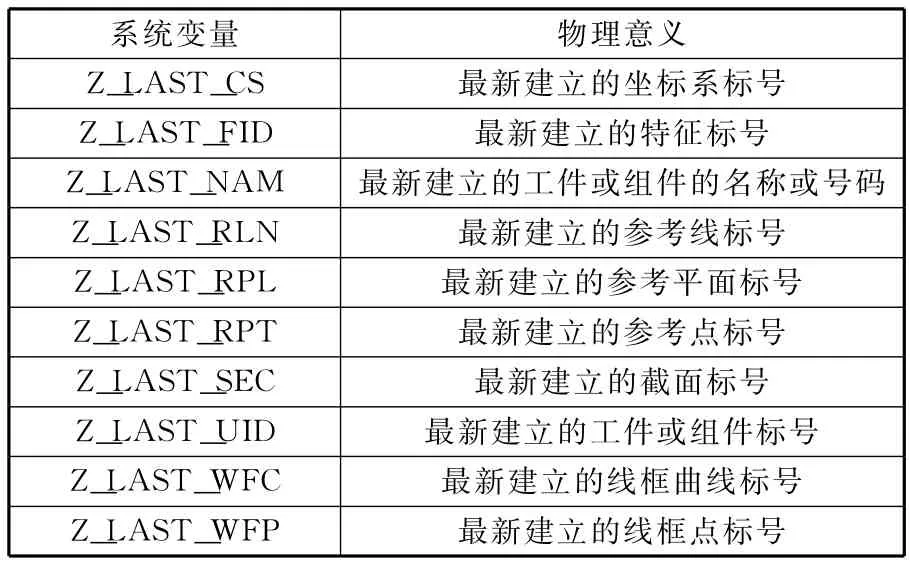

为了保证建模过程的自动运行,需要系统能够自动获取并操作建模过程中出现的所有几何元素这一过程可以通过Open-IDEAS编程实现,也可以使用配合I-DEAS系统提供的编程功能。访问几何元素可以通过系统内部变量来实现,这样做同时可以提高建模速度。与其他CAD软件一样,IDEAS中每个几何元素按照其所属关系都有一个独有的编号,例如元件part1的标号是独立的,每个part有一个唯一的label,在每个part中,点、线、面等几何元素也都有各自唯一的标号。但是这些标号在建模过程中会随着所建模型不同而变化,因此没有办法实现预知。为了能够快速实现对元素的访问,可以利用系统的内部变量。I-DEAS提供了较全面的Z_LAST变量,并且允许用户定义变量。表2列出在建模过程中应用较频繁的系统变量及其意义。

有了上述系统变量,可以随时对需要访问的元素进行重新标号,以备后续建模使用。

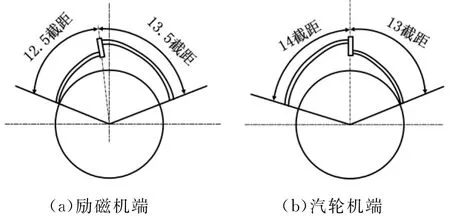

2.2.4 下层线圈建模时的坐标旋转

建立上层线圈线棒后,根据用户的建模要求,可以建立下层线棒,为了在建模时直接显示线圈的装配效果,建立下层线圈需要进行坐标变换。为了定子线圈生产的经济性,上下层线棒对为汽轮机端对接,也就是说,在汽轮机端对接的两根线棒其励磁机端之间是有空隙的,通常为一个截距。图4所示为定子线圈端部示意图。以型号为01J5612-15的定子为例,励磁机端上下层线圈的跨距分别为12.5截距和13.5截距,而汽轮机端则分别为13截距和14截距。在进行上下层同时建模时,我们选择以汽轮机端对接为准的线棒对进行建模。

表2 部分系统变量及其意义

图4 定子线圈端部示意图

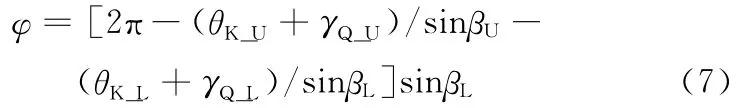

需要说明,为了提高代码的复用率,下层线棒建模初始的计算和上层线棒是一样的,都是采用渐开线基圆圆心为坐标原点,计算得到各段曲线的特征参数。但是在建立模型时,由于下层线棒端部渐开线在锥面上的缠绕方向与上层线棒刚好相反,因此建模时需注意坐标变换。此外,在建模过程中采用先上后下的顺序,建立下层线棒时以汽端为基准计算下层线棒相对于上层线棒旋转的角度:

式中,θK_U和θK_L分别为上下层R2圆弧起点处在平面渐开线的坐标系中相对起点的展开角;γQ_U和γQ_L分别为上下层线圈的汽端渐开线展开角;βU和βL分别为上下层线圈端部锥面的半顶角。

经过上述计算,得到下层模型相对于上层模型旋转的角度,就可以进行坐标旋转,从而建立下层模型。

3 定子线圈线棒的参数设计过程及实例

上面讨论了线圈线棒三维模型自动生成过程中的主要技术细节,下面介绍自动造型的步骤。

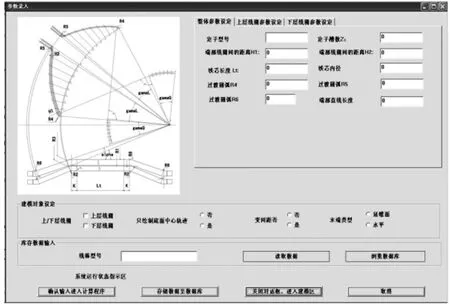

(1)进行数据输入,输入界面如图5所示。所有的建模参数一次性输入,保证在建模过程不再进行人工干涉。根据端部线圈渐开线基圆、起点与终点的计算公式,利用模型的输入的控制参数计算各值,同时计算过渡圆弧R4和R5的圆心坐标,生成各空间曲线的参数方程。

图5 输入界面

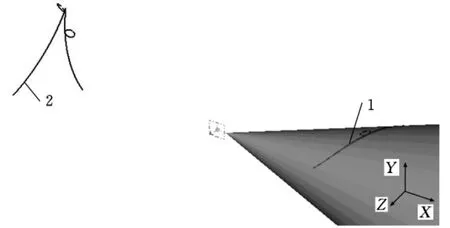

(2)设定模型的坐标系,利用I-DEAS的3D曲线生成能力,生成绝对坐标系下的渐开线曲线以及两个过渡圆弧R4和R5;以系统给定的坐标系原点为顶点,轴正向为轴线作一个圆锥曲面,用截面线绕轴线旋转的方法。如果用I-DEAS中自带的体素来生成,则此锥体的位置是确定的,无法驱动。图6所示为空间曲线和圆锥曲面建模实例,圆锥上缠绕的曲线1为励磁机端端部渐开线部分的底面中心线,没有作锥面的曲线2为汽轮机端端部渐开线部分的底面中心线。

图6 锥体及空间曲线

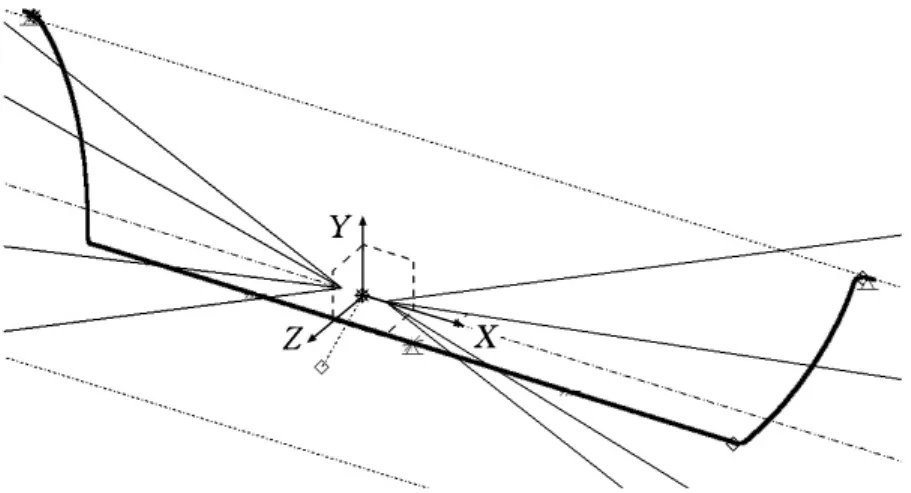

(3)利用I-DEAS软件的剪切功能进行剪切,保留需要的曲线段。同时在R4圆弧与Rk圆弧切点处作圆锥面的法向截面,并在此截面作出槽口处的直线部分,然后将该直线与圆锥母线进行倒角,形成平滑的曲线,如图7中的粗线。同样的过程,只要把相应的参数改了,就可以得到励磁机端的曲线(Y轴的方向是反的)。此曲线将作为轨迹引导线圈截面做扫描以形成三维模型。

(4)用绝对坐标系的XZ平面作草图,在草图中作出槽内线棒的截面线。用旋转出来的槽外的柱体的底面作草图,在草图中作出线棒在槽外的截面线。用不同处线棒的截面线沿着所作的引导线扫掠,就可以得到整根线棒。在锥体上扫掠时,注意扫掠的方向。该过程的关键在于各截面的计算及成形。图8所示为所建的三维模型。

图7 扫描轨迹

图8 三维模型

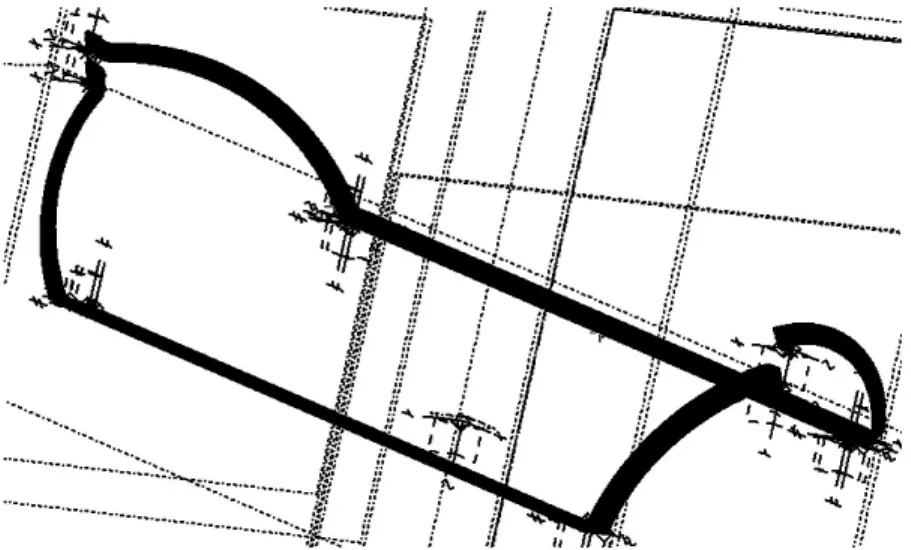

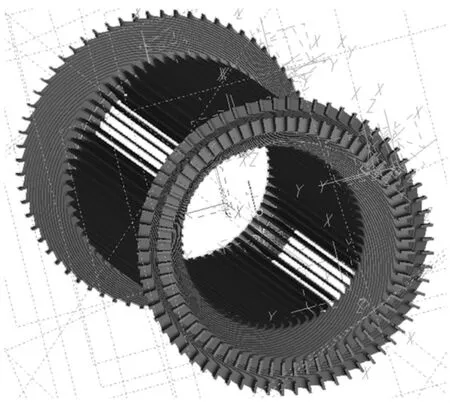

(5)建完上层模型后,系统根据输入的建模要求决定是否建立下层模型,如果需要建立,则开始创建下层模型,下层模型的建立方法与上层模型建立方法相同,只是为了很好地表现线棒的装配效果,需要进行坐标旋转,旋转的角度和建模参数在第(1)步数据输入后计算获得。建模后的模型如图9所示。本系统还提供整个定子线棒的装备效果示意供用户选择,图10所示为某型号的定子线棒上下层线棒的装配效果图。

图9 上下层线棒对模型

4 结语

图10 定子线棒的装配效果图

汽轮发电机定子线棒三维模型的建立,一方面可完善定子端部固定结构设计,并容易在此基础上方便地进行三维电磁场、三维温度场和力学计算,另一方面又可方便线棒模具的设计,加速实现模具的数控加工。定子线棒三维模型的自动精确建模系统的研发,解决了三维建模过程对设计人员软件操作技能的高度要求,同时缩短了设计周期。

[1]阮江军,陈贤珍,周克定.汽轮发电机端部3D涡流场计算中定子线圈端部渐开线的三维解析表示[J].大电机技术,1995(6):21-24.

[2]Narayanan S,Krishna Dutt R V S,Pramanik A,et al.Torsion and Free Vibration Characteristics of Turbogenerator End Windings[J].Journal of Sound and Vibration,1992,152,2(22):193-204.

[3]Edmonds J,Daneshpooy A,Murray S J,et al.Turbogenerator Stator Core Study[C]//2007IEEE SDEMPED.Cracow,2007:441-446.

[4]Ban D,Zarko D,Mandic I.Turbogenerator Endwinding Leakage Inductance Calculation Using a 3D Analytical Approach Based on the Solution of Neumann Integrals[J].IEEE Transactions on Energy Conversion,2005,20(1):98-105.

[5]张干,张丽.汽轮发电机定子线圈模型的建立[J].东方电机,2006(3):39-545.

[6]金丽萍,何圣熙.基于Pro_E的汽轮发电机定子绕组精确建模[J].机械设计与制造,2006(10):38-40.