铝合金微弧氧化工艺的研究

张宏伟,姜书根

(1.黑龙江省科学院高技术研究院,黑龙江哈尔滨150090;2.南京五洲制冷集团有限公司,江苏南京210000)

从20世纪30年代开始,到90年代中后期微弧氧化技术成为国际热点并开始深入研究,至今已研制出一些比较典型的微弧氧化处理工艺[1]。微弧氧化是在阳极氧化工艺基础上发展起来的一种表面改性新技术[2-4],它利用微区电弧放电在金属表面生成陶瓷状氧化膜,使其具有特殊性能[5],满足不同工作环境的要求。微弧氧化技术具有成本低,易操作,可用于不同大小构件的特点[6]。本文主要研究微弧氧化电参数对氧化膜层的影响,优化出最佳工艺参数。

1 微弧氧化原理

微弧氧化技术是一种直接在轻金属表面原位生长陶瓷膜的新技术[6]。其原理是将 Al、Mg、Ti等轻金属或其合金置于电解质水溶液中作为阳极,利用电化学方法在该材料的表面产生火花放电斑点,在热化学、等离子体化学和电化学的共同作用下,使其表面发生相和结构的变化,得到金属氧化物陶瓷层,从而改善其耐磨、耐蚀性能和电特性、抗高温冲击特性等[5]。

2 实验方法

将7401铝合金,加工成30×mm10mm×4mm长方体形薄片,经过砂纸打磨、抛光、清洗、烘干等工序制备成试样。在电子天平上称重后,用双极型DSM100脉冲微弧氧化电源,在电解液中进行微弧氧化。用S-3400型扫描电子显微镜观察试样表面形貌。用北京现代公司的TT230数字覆盖层测厚仪、RM-20袖珍式粗糙度仪分别测量膜层厚度及表面粗糙度。

3 实验结果及分析

3.1 氧化时间对微弧氧化膜厚度的影响

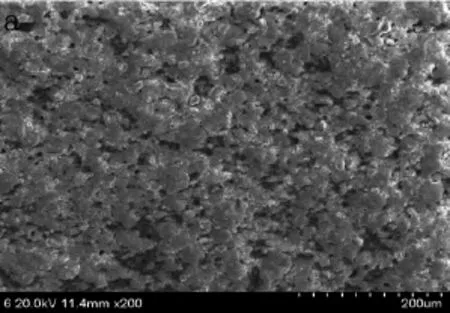

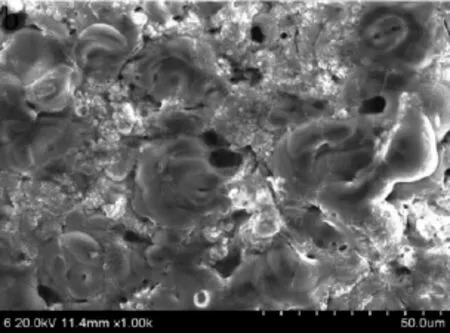

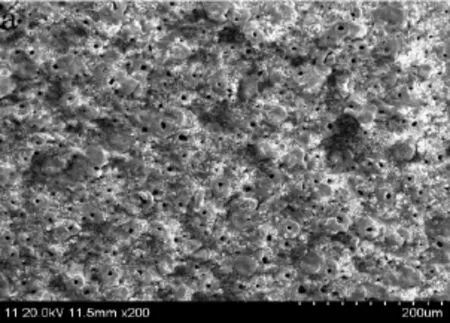

在电解液为2g/L的NaOH,8g/L的Na2SiO3,电压为500V,脉宽为500μs,脉间为1500 s的条件下,进行氧化时间对微弧氧化膜影响的研究。形貌如图1、图2所示。

图1 微弧氧化5min,电压500V

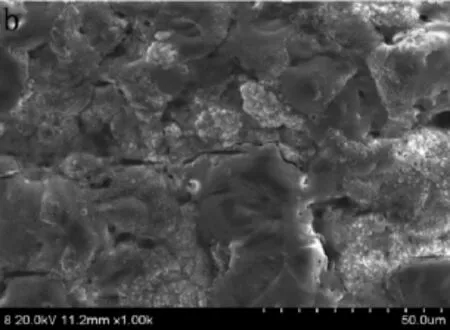

图2 微弧氧化20min,电压500V

图1中小圆孔的数量明显多于图2。微弧氧化初期出现分布均匀、密集的微小圆孔;随着氧化时间的增加,圆孔分布逐渐变得不均匀、稀疏,尺寸变大,数目减少,放电通道的直径增加。熔融Al2O3从放电通道中流出,在通道口周围迅速凝固,在通道之间形成清晰可见的边界。在反应过程中,弧光数量和弧光面积对陶瓷层表面熔融微孔的数量和孔径起决定性作用,随着氧化时间的延长,陶瓷层表面微孔数量逐渐减少,所以微孔孔径逐渐增大。

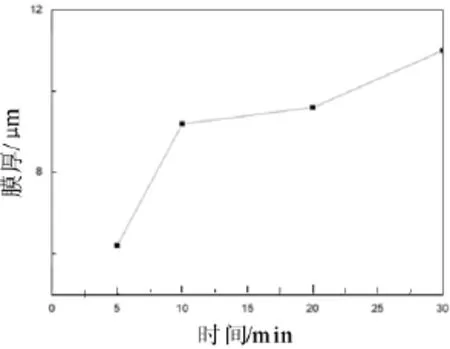

图3是氧化时间与膜层厚度的关系曲线。

图3 氧化时间与膜层厚度的关系曲线

可以看出,随着氧化时间的延长微弧氧化膜的厚度增大。氧化时间在5min到10min这个时间段里,膜厚增长较快,10min到30min时膜厚增长变缓,这是由于随着反应的进行电解液的浓度逐渐变稀,反应放缓所致。

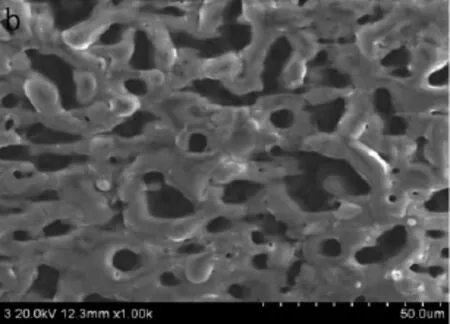

3.2 氧化时间对微弧氧化膜粗糙度的影响

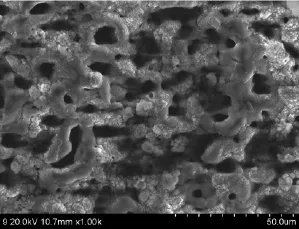

在电解液为2g/L的NaOH,8g/L的Na2SiO3,电压为500V,脉宽为 500μs,脉间为 1500μs的条件下,进行氧化时间对微弧氧化膜粗糙度影响的研究。如图4、图5所示,随着氧化时间的延长,表面形成的颗粒尺寸逐渐变大,颗粒密度逐渐降低,陶瓷层表面越来越粗糙。

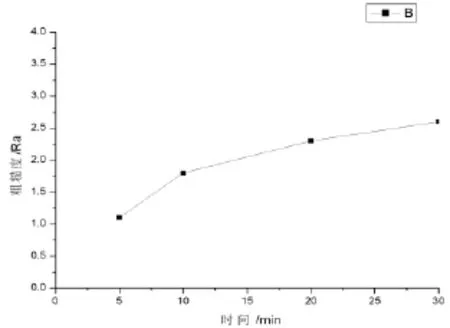

图6为氧化时间与微弧氧化膜粗糙度之间的关系曲线。

从图6可看出,随着氧化时间的延长微弧氧化膜的粗糙度增大。在5min到10min这个时间段里,表面粗糙度增加较快,10min到30min表面粗糙度变化趋势变缓。

由膜厚与表面粗糙度两个因素综合考虑,氧化20 min为比较适宜的时间。

图4 处理时间5min

图5 处理时间20min

图6 氧化时间与微弧氧化膜粗糙度的关系曲线

3.3 电压对微弧氧化膜的影响

在电解液为2g/L的NaOH、8g/L的Na2SiO3,微弧氧化时间 20min,脉宽为 500μs,脉间为1500μs的条件下,进行电压对微弧氧化膜影响的研究。形貌如图7、图2所示。

图7 电压450V

从图7可以看出,当电压较低时,膜层表面的颗粒较小,孔洞细小均匀。图2中当电压较大的时候,膜层表面的颗粒较大。在相同的时间内,电压越大,火花放电密度越小,微弧火花放电越剧烈,火花放电的能量越强;放电微孔的孔径越大,参加反应的电解质微粒就越多,陶瓷膜的颗粒(微孔喷射冷凝物)变大,膜层表面变粗糙。在试验过程中,当电压增至525V时,反应一段时间后电解槽中发出剧烈的爆鸣声,这是由于过高的电压导致已形成的氧化膜被剧烈的放电能量击穿而损坏造成的,并且在测试膜厚的过程中发现膜厚很不均匀。

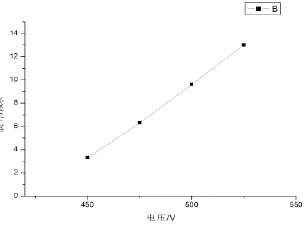

图8为膜厚随电压的变化曲线。

图8 膜厚随电压的变化

由图8可以看出,电压从450V增加到525V,微弧氧化陶瓷层的厚度呈线性增长。但电压越大膜层越粗糙,微弧火花放电越剧烈,所以500V电压为最佳综合参数。

3.4 脉宽对微弧氧化膜的影响

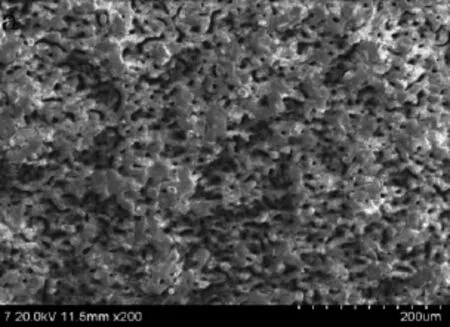

在电解液为2g/L的NaOH,8g/L的Na2SiO3,氧化时间为20min,电压为500V,脉间为1500μs的条件下,进行脉宽对微弧氧化膜影响的研究。形貌如图9,图10所示。

图9 脉宽500μs

图10 脉宽2000μs

脉宽影响单个脉冲持续放电时间,继而影响到单个脉冲的放电能量。由图9、图10可以看出,随着脉宽的增加,微弧氧化表面微孔数目减少,微孔孔径增大。在相同的时间内,脉宽越大,微弧火花放电程度越剧烈,作用在微弧氧化陶瓷膜上的能量越大,从孔洞喷射出的物质也越多,形成的颗粒越大,氧化膜变得越不均匀,表面越粗糙。熔融物快速凝固时形成较大的气孔,从而导致形成的氧化膜层致密性下降。

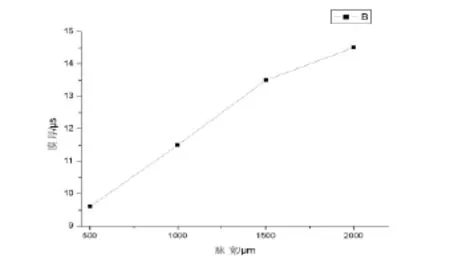

图11为膜厚随脉宽的变化曲线。

图11 膜厚随脉宽的变化

脉宽从500μs增长到1500μs,微弧氧化陶瓷层的厚度呈线性增长,当脉宽增长到2000μs时,陶瓷膜增长速率减小。但考虑到氧化膜的均匀性、表面粗糙度及致密性,脉宽不宜太大,以500μs为宜。

3.5 脉间对微弧氧化膜的影响

在电解液为2g/L的NaOH,8g/L的Na2SiO3,微弧氧化时间为 20min,电压为 500V,脉宽为500μs的条件下,进行了脉间对微弧氧化膜影响的研究。形貌如图12、图13所示。

图12 脉间500 μs

图13 脉间2000 μs

由图12、图13可以看出,随脉间的增加,微弧氧化陶瓷膜表面微孔数量减少,微弧形状及孔径变化不大。在相同的时间内,脉间越大,作用在陶瓷膜上脉冲时间缩短,因此击穿陶瓷膜所形成的孔洞减少。

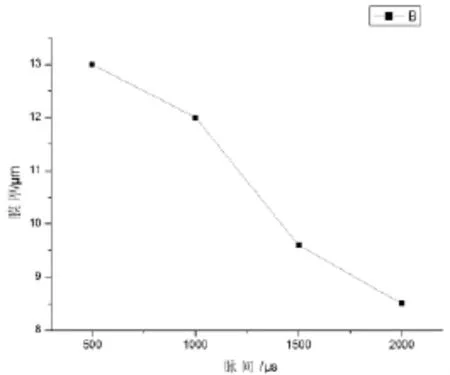

图14为膜厚随脉间的变化曲线。

图14 膜厚随脉间的变化

从图14可以看出,随脉间的增加陶瓷膜的厚度降低,这是由于在相同的时间内,脉间增大,作用在陶瓷膜上脉冲时间减少,形成的孔洞较少,进入孔洞参加反应的电解质也随之减少,因而陶瓷膜厚度降低。因此脉间不能太大,1500μs较好,此时膜层厚度也足够。

3.5.1 添加剂NaF对微弧氧护膜的影响

在电压为500V,脉宽为500μs,脉间为 1500μs,微弧氧化时间为20min的条件下,将2g/L的NaF添加到2g/L的NaOH,8g/L的Na2SiO3电解液中,表面形貌如图15所示。

图15 添加NaF的陶瓷膜表面形貌

相同电参数,未添加NaF的表面形貌如图2所示。从图15和图2可以看出:添加NaF的微弧氧化层表面孔洞数量较多,呈开口贯通形貌。这是因为铝合金微弧氧化电解液不同,因而电解液电导率不同,陶瓷层表面的击穿电位不同,陶瓷层生长所必需的能量不同。从测得的膜厚看,添加NaF的膜厚为12μm,比不加 NaF的陶瓷膜厚2.4μm,这说明NaF起到了促进氧化膜生长、提高膜层厚度的作用。

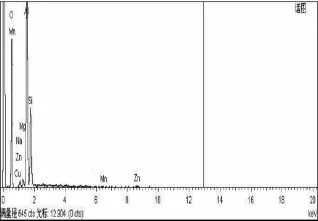

3.6 膜层表面化学元素及物相分析

微弧氧化膜层包含的主要元素的EDS点成分分析结果如图16、图17所示。

图16 时间5min

图17 时间20min

从图16、图17可以看出:膜层主要由O、Si、Al元素组成,Si来自电解液,以SiO2和Al2O3的形式存在,SiO2为非晶相。熔融基体的一部分被氧化生成Al2O3,由于冷却速度快而成为非晶相Al2O3;熔融基体的另一部分未被氧化,冷却下来成为晶相的Al2O3。由于非晶相具有良好的绝热、绝缘和很高的硬度、强度,所以微弧氧化生成的膜层性能优异。

4 结论

以2g/L的NaOH、8g/L的Na2SiO3为电解液,通过研究各种工艺参数对微弧氧化成膜规律的影响,优化出最佳工艺参数:氧化时间为20min,电压为500V,脉宽为 500μs,脉间为 1500μs。在实验工件表面上制备出了性能优良均匀一致的陶瓷膜层,膜层主要由不同晶型的Al2O3组成。在电解液中添加的NaF,具有促进氧化膜生长、提高膜层厚度的作用。

[1]Wu Han-Hua,Yu Feng-Rong,Li Jun-Jie,et al.Properties of Aluminum Alloy Ceramic Coating Prepared by micro-arc oxidation[J].Journal of Inorganic Materials,2004,19(3):617 -622.

[2]Yan Zhi-Jun,Zhu Xin-He,Cheng dong,et al.Factors influencing treatment efficiency of micro-arc oxidation on aluminum alloy[J].Journal of Dalian Maritime University,2007,33(4):113-117.

[3]Lv Xian-yi,Jin Zeng-Sun,WU Han-Hua,et al.Cathode/Anodic Current Density on Properties of MAO Coatings on Aluminum Alloy[J].Journal of Jilin University(Science Edition),2005,43(1):64 -67.

[4]Zhang Wen-hua,Hu Zheng-qian,Ma Jin.The Development of Research on Microarc Oxidation Technology in Russia[J].World Nonferrous Metals,2004,(1):43 -46.

[5]Wang Qiao-Xia.Study on Mechanism of Micro-Arc Discharge and Requirements of Magnesium Alloy[D].Lanzhou:Lanzhou U-niversity of Technology,2009.

[6]Lv Ying,Li Jun-Gang,Zhang Jing-Qiang,et al.Study on the Micro-arc Oxidation Process on As-cast Pure Titanium Surface[J].Journal of Jiamusi University(Natural Science Edition),2008,26(6):789 -793.