立轴混流式水轮机转轮的数值模拟和相应试验结果的比较

[奥地利] H.贝尼尼等

立轴混流式水轮机转轮的数值模拟和相应试验结果的比较

[奥地利] H.贝尼尼等

介绍了采用商用三维纳维尔-斯托克斯(3D-Navier-Stokes)CFD解算器Ansys CFX分析研究混流式水轮机流量的情况,并将研究结果与闭环水轮机试验台对应的水力模拟试验结果进行了比较。水力模拟试验是采用两个相等的模式(Menter)紊流模型、以比例自适应模拟进行了暂态计算。对开展的实验分析、数字模拟过程,以及分析和模拟结果的对比情况进行了介绍。

立轴混流式水轮机;转轮;数值模拟;试验研究

单级混流式水轮机约占全世界所有水轮发电机组的2/3。对抽水蓄能需求的日益增加,使混流式水轮机也能以抽水方式运行,单级机组的水头最高可达700 m,正在对水头为1 000 m的机组进行研发。水轮机必须在更宽的范围内运行,以远离其最高效率点(BEP),其中,单调节机组如混流式水轮机,由于转速不变而受到些许限制。当远离最佳条件运行时,转轮将不能“消除”所有导叶产生的涡流,这必然会影响到尾水管的入流条件,致使更多的残余涡流进入尾水管。

水轮机尾水管是机组的重要组成部分,它将动能转化为静压,能量的恢复使效率受到很大影响。在部分负荷运行时就会产生涡带破裂,在涡带呈螺旋涡流时,就成为导致压力脉动的主要原因。

通常不会使用稳流翼,因为低水头水轮机千差万别,据估计,混流式水轮机的损失可能高达1%;但在BEP下可产生正的同向旋转,在此负荷范围内会增加百分之几。类似的机组还在俄罗斯运行。

稳定尾水管中水流的另一个可能的方法,是利用从旋转中心体控制的射流,尤其是在混流式水轮机以部分负荷运行时。而更好的效果实际上是采用机组导叶后和转轮前的高压侧补气。

1 实验分析

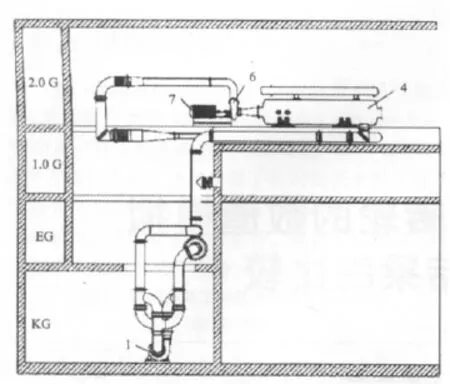

将该配置的实验参数应用于闭环水轮机试验台,保证效率测量误差小于±0.2%,单一效率重复性误差为±0.1%。该闭环试验台可调节尾水箱的任一绝对压力(0.1~10 Bar)(图1中的“4”),并可模拟不同的空化条件。在转轮之后,设有一个树脂玻璃圆锥,可用于观察尾水管的水流分布状况。在主弯管段设置有一些树脂玻璃窗口,弯管是采用铝材制作,并作了阳极化处理。对于13个叶片的转轮,最优比速约为 nq=82 min-1。

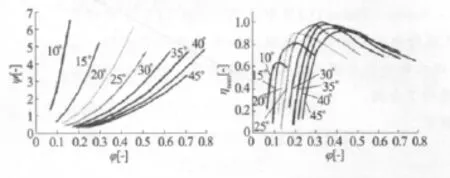

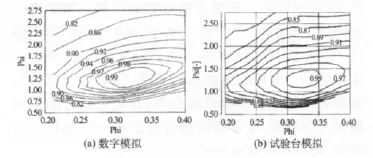

按照定义,曲线Φ(Ψ)为抛物线,实测曲线与之有良好的一致性。图2(b)中绘出了与图2(a)相同导叶位置的标称效率曲线。从图中可知,导叶位置在30°处,效率最高,对应于a0为15。

2 数字模拟

为了进行水轮机的数值模拟,采用了商用CFD软件包Ansys。对于转轮、导叶和尾水管,模拟时是采用结构网格;对于蜗壳和支撑叶片,则是采用非结构网格。在格拉茨技术大学的并行计算集群(56个CPU,Compaq DEC Alpha ES45,16 GB RAM/节点,UNIX操作系统)上完成的计算,采用的是64位解算器版本。

图1 在格拉茨研究院试验台进行的模型测量

图2 试验台上的测试结果

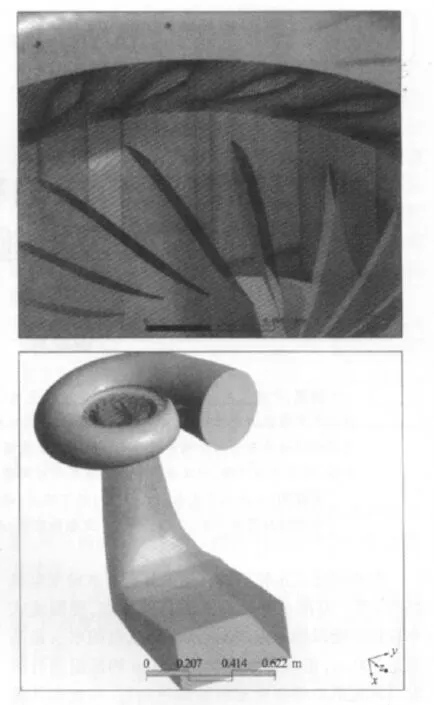

为了进行数值模拟,采用了129 000节点/通道的转轮网格,100 000节点/通道的导叶和1 200 000节点/通道的尾水管。这些都是结构化六边形网格,具有对应的壁面压力。导叶转动(图3)采用 2°间隔模拟,从50°开始逐步增加到70°。

应特别注意的是,尾水管对混流式水轮机的模拟非常重要。在充分说明与结构化后,用ICEM生成两个研究中的尾水管的六边形网格,包括下游的水流,总共为1 200 000个节点。

交叉方式有多点交叉和单点交叉[8],前期需要多点交叉来产生大量的个体保证粒子的多样性,在算法迭代前期使用,单点交叉在迭代后期使用防止多点交叉破坏优良个体。

如果运用一个结构化的网格啮合来模拟几何形状复杂的蜗壳和相连的支撑叶片,可以说几乎是不可能的。因此,必需用非结构化网格。用CFXBuild 5.6产生啮合,考虑了对应蜗壳壁和叶片的上游与下游部分的壁面,预计该处的壁面压力梯度会大些。这些区域最重要,因为水流能量从此处向导叶传送,然后,驱动转轮。整个蜗壳总共由 574 500个节点和 2 560 000 个单元构成,其中,约2 284 600个为四面体形,1 600个为金字塔形,274 000个为楔形。

图3 数字模拟的CFD模型

整个机器模拟由 5 400 000个节点的网格组成。但是,对于模拟的第2部分,具有整个360°的导叶、转轮和尾水管,壳体由一个导叶(22.5°)、一个转轮通道(360°/13)和部分尾水管(306°/13)形成。因此,应最大可能地采用周期和对称边界。利用这些设定值,可以忽略蜗壳的影响。

同样,根据其他模拟经验,该研究设定了边界条件,竟然发现结果与实际非常吻合。因为该解算器给予的重力流是以最高优先级,在进口处采用重力流边界条件,在出口处采用压力边界条件。

重力流为常数,压力为计算结果。这意味着对壳体进行了垂直切割。

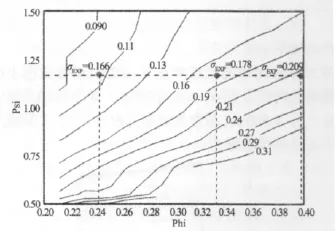

为了估计σ值,详细列出叶片的压力,这样有助于柱状图分析。这种方法自开发出来后,进行了数次的交叉校核。P柱状图是当叶片表面用百分比表示的压力低于P柱状图时的值。该值转σ。

在理论上,σ柱状图= -σ柱状图的结论表示该百分比的叶片表面正在发生空化。

实验数值:σCFD,柱状图,0.005等效于1.2*σ标准。

3 数字模拟结果

以水轮机外形表征水轮机特性是最常用和有效的方法。在图4中,对CFD结果与水轮机的试验结果作了比较。比较发现,Phi和Psi值的变化显著。

图4 数字模拟与试验台模拟结果的对比

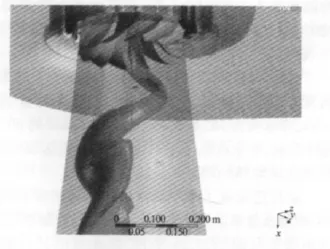

由转轮自身引起的下游涡流的不稳定性与叶片负压侧可能发生严重的水流分离有关。而且这种状况发生于叶片负压侧,最终在凹进涡带和静水区域结束。中心气流分离区和涡流主水流一般发生在尾水管的水流区域。

螺旋形涡带的旋进运动产生压力脉动。当转轮下游水流有少量空气或蒸汽(如溶解的空气)时,有可能会与尾水管发生谐振,因为空气具有一定的弹性,有时甚至会在产生谐振时伴有空化。

可以将该现象解释为包在圆柱表面的螺旋形涡旋可能导致圆柱外的轴向速度场产生同向流和圆柱内的反向流。圆周速度场的状态说明,尾水管锥管中的中心准滞流区域周围缠包着涡带。图5显示的是部分负荷下数值模拟的涡带状态。

图5 数字模拟的部分负荷下的涡带状态

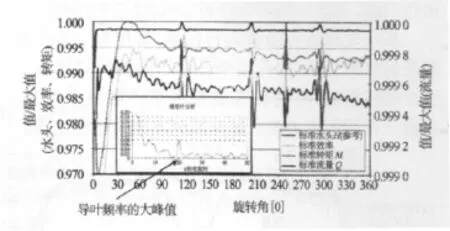

对于在这种水流条件下进行的数字模拟,如果只是简单的从RANS切换到URANS是远远不够的,因为通常情况下URANS并不显示紊流比例的正确频谱。换言之,采用LES模型是不可行的,因为太耗时,也不可能精确地分辨出附着的边界层和内部水流。此外,运用分离漩涡模拟(DES)紊流模型时,需采用具有专门标志的极细网格。在分离水流区域中,采用与LES相似的方法来改进URANS,非常类似于DES模型,但不依赖RANS方法中的显式网格。本文采用的模型,称为比例适应模拟(SAS),SAS项转换到SST-模型(SST-SAS),可以自动调节分解的流场。该暂态过程如图6所示。

图6 暂态计算的重要数值

4 直尾水管结果

关于空化,采用在试验室进行研究一直是个合适的途径。试验时虽然采用的是直尾水管结构,且在试验台上只测试了有限的运行点,但数字模拟与试验结果相吻合。图7为空化试验结果。

图7 空化试验结果

为了对转轮的运行产生印象,分析了转轮周围不同平面的轴面速度。对于所有的运行点,如果速度均匀地分布在转轮的前方,就说明导叶的几何形状良好。对于水轮机的各部件,在对相对于总效率的效率与其他水力学进行比较时,也可以发现这一点。

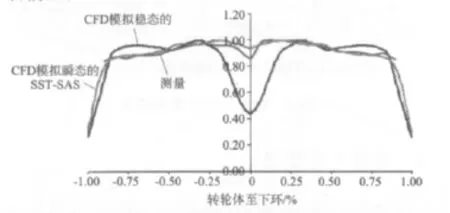

对于统计模型,水流分布的中部最典型,是“坏的”相关性(见图8)。Cm分布表明,暂态计算已有很大改进。

5展望

能源消耗量每年都在增加,同时要求关闭对二氧化碳平衡有负面影响的火电厂。因此,需要增加建设非火电厂来承担基荷与峰荷,同时扩大水轮机的运行范围也变得越来越重要。抽水蓄能可以增加运行方式,对于电网调节是必要的,也是可选择的。

在水轮机部分负荷运行区域,采用对液体控制射流的思路,在过去几年中已有不同的研究机构一直在进行研究,有些研究成果甚至还取得了专利。目前正在开展有关改进射流控制方面的研究工作。

图8 轴面速度比较:CFD与测量

瞬态的CFD计算是采用SST-SAS模型进行,计算结果显示了与实际尾水管水流分布的良好相关性。对于尾水管的瞬态影响,将采用更精确的紊流模型来研究。非常有必要进行细致的水流测量,以比较和开发不同的用于非规则统计紊流模型和尾水管的模拟对策。同时在工程运用和有效采用CFD工具的开发过程中,如果能够在资金方面获得良好的支持,则可能会获得更加可靠的结果。对于单一的部件,可视为达到了现代水平,而对于有差异的部件、部件之间有很强的相互作用的复杂设备,则并不足以信赖。利用稳定的水流条件,优化点可模拟具有其物理特性的实际水流条件;在优化以外的运行将会复杂得多,非常费时的计算已经与实际情况较接近,但仅仅是接近而已。

对于小型水电站而言,重要的是开发便宜而又有效的部件,以优化机组的配置和/或扩大机组的运行范围。在本文所叙述的水轮机方面的研究工作中,对可变速设备进行了分析计算。对于水轮机较宽的运行范围,其发挥的效益还不足以补偿变频器所增加的效能。但是,对于部分负荷下的长期运行来说,效益会很明显。

马元珽 译自英刊《水电与大坝》2011年第1期

沙文彬校

TK733.1

A

1006-0081(2011)12-0027-04

2011-08-03

——“AABC”和“无X无X”式词语