复合土钉支护技术在市政基坑支护工程中的应用

曹思诚 (天津市海河建设发展投资有限公司 天津300143)

魏克勤 (天津第一市政公路工程有限公司 天津300040)

刘永光 (天津城投集团 天津300202)

天津金融城津湾广场工程张自忠路(解放桥——赤峰桥)段下沉地道是天津市重点工程的子项,也是天津市政的重点工程。该工程根据市政府要求,整个项目开工日期为2009年2月15日,竣工日期2009年8月15日,工程总工期仅有6个月,工期紧,工程任务重。且存在靠近海河堤岸及原有护坡体等复杂环境,工程具有很大难度及风险,下沉隧道工程与临近津湾广场工程同时施工,现场环境狭窄,很难使用大型机械施工,因此合理安排施工计划,确保工程按期竣工是本工程施工的重点。复合土钉支护方案成功解决了上述难题,并以其工期短、造价低廉(比传统方法节约千万元人民币),成为最终采用方案。

施工过程中采用土钉支护与微型钢管桩及预应力锚杆相结合的复合土钉支护方案,取得了良好的支护效果。

1 封闭段基坑支护结构

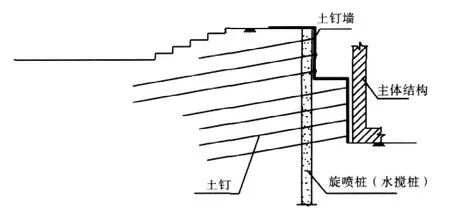

封闭段基坑开挖深度7.85 m,由于另一侧进行金湾广场地下结构施工,基坑支护设计仅在沿海河一侧设置围护结构,止水帷幕采用高压旋喷桩和水搅桩结合的形式进行施作,围护桩靠基坑侧采用土钉墙结构。围护结构示意图如图1。

在K0+125~K0+639范围内及合江路口隧道围护结构采用高压旋喷桩(见图1),桩径θ600 mm,沿轴线方向咬合300 mm;桩长7~15.9 m。采用42.5普通硅酸盐水泥;水泥掺入比≥30%。在K0+639~K0+713范围内隧道围护结构采用水泥搅拌桩。搅拌桩类型为双头Φ700@900,桩长11~13 m,搭接长度与基坑周边平行方向搭接250 mm,采用42.5级普通硅酸盐水泥;水泥掺入比≥18%。

土钉钢筋为φ20螺纹钢(或钢花管),土钉孔径130 mm,倾角10°,土钉水平间距1 m,竖向间距0.8~1 m,呈梅花形布置。土钉防护面层混凝土强度C20,厚100 mm,中间挂φ8@200 mm×200 mm钢筋网,外设Φ20横向加强筋,Φ16纵向加强筋,并和所有土钉头焊接。

图1 围护结构示意图

土钉墙在距现地面3.1 m深处设置台阶,基坑最深处竖向设置8层土钉,土钉长度为8~12 m。

在旋喷桩靠基坑侧设置一排Φ65竖向钢管,水平间距1 m,深度9 m,分两次入土。自然地面竖向压入4 m,台阶处再压入6 m,中间叠压1 m并焊接。台阶处设置3排钢管,两排Φ65、一排Φ114,中间一排采用压力注浆,以改变土质条件增加钢管强度。

施工顺序如下:①施作外部2 mΦ65短钢管和第1排4 mΦ65钢管,两排钢管完成后,用Φ16与Φ20钢筋将其连接并编制φ8@200 mm×200 mm的钢筋网;②开挖至深度0.9 m,施工第1排土钉;③开挖至深度1.9 m,施工第2排预应力土钉(注意该排是钢筋土钉和钢管间隔布置,因此,预应力加40 kN/m);④开挖至深度3.1 m,施工第3排预应力土钉(注意该排是钢筋土钉和钢管间隔布置,因此,预应力加40 kN/m);⑤施工6 m长3排钢管,2排Φ65,1排Φ114,打设面层;⑥开挖至深度3.9 m,施工第4排土钉;⑦开挖至深度4.9 m,施工第5排土钉;⑧开挖至深度5.9 m,施工第6排土钉;⑨开挖至深度6.9 m,施工第7排土钉;⑩开挖至深度7.75 m,施工第8排土钉。

2 监测结果及分析

2.1 基坑监测方案

为保证整个基坑工程质量及相邻建筑的安全,进行信息化施工,本项目进行了严密监测,监测点位在土方开挖施工前布置完成。

监测内容包括:坑内外降水井的水位变化监测;土钉墙顶部水平位移和垂直位移监测;土钉施工和开挖期间土体深层位移观测;开挖期间土钉内力观测;海河堤岸及观景平台水平位移与沉降监测;金融城一侧止水帷幕及支护位桩帽梁位移监测;海河堤岸锚杆监测。

2.2 基坑监测结果

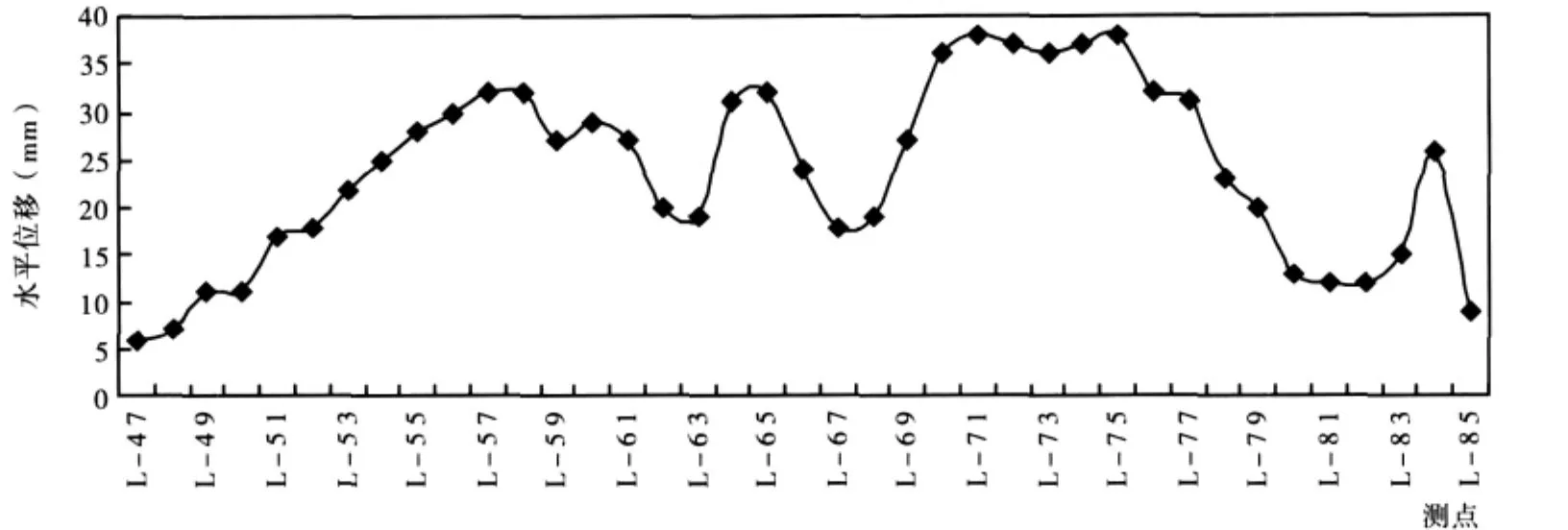

2.2.1 土钉墙顶水平位移观测结果(见图2)

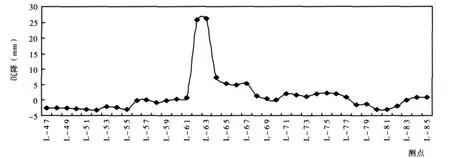

2.2.2 土钉墙顶沉降观测结果(见图3)

图2 土钉墙各点水平位移监测结果

图3 土钉墙最终沉降监测结果

3 拉拔实验

根据设计图纸要求结合工程进度需要,委托有相关资质的检验单位对前期土钉施工进行同步拉拔试验检测,对完成同一土层中土钉打入花管后不同时间进行强度检测,直至强度达到设计要求;锚杆工后不同时间,进行强度检测直至可以进行预应力张拉工作。根据这些前期试验数据及时调整施工措施以加快后续大量工作的施工速度。

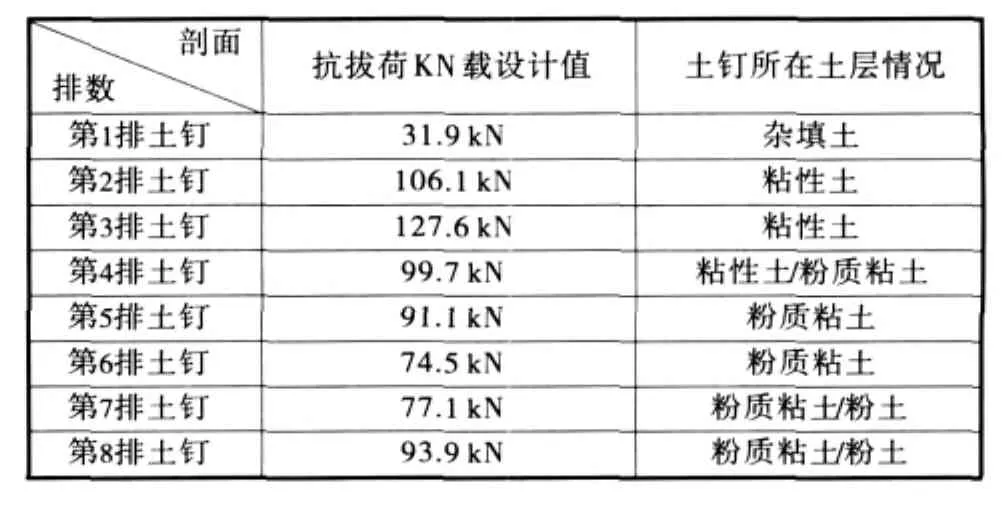

根据图纸及设计要求,每种土质至少做3点监测,且应满足1%。土钉抗拉拔实验检测荷载如表1所示。

表1 土钉抗拉拔实验检测荷载表

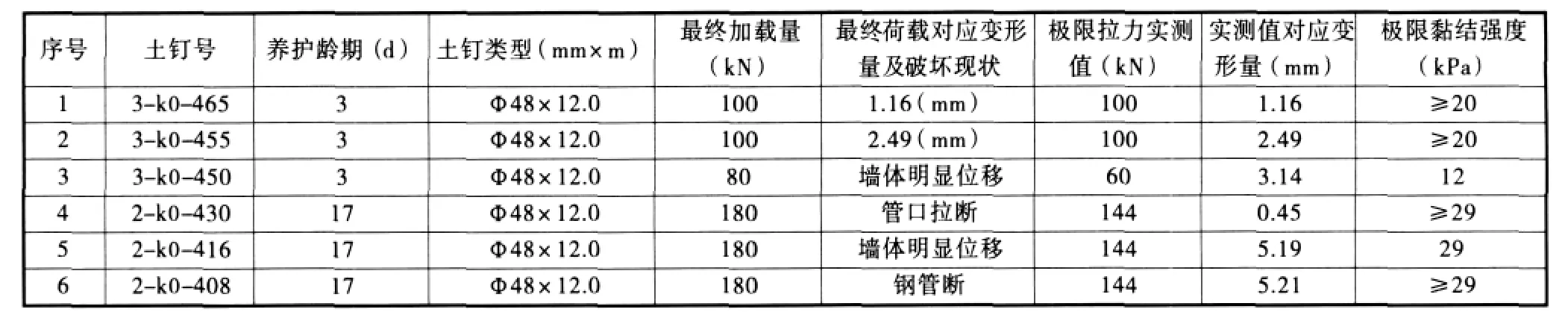

表2 第2、3层试验结果表

每步土钉完成后,其强度达到设计强度的70%后,方可进行下一步的土方开挖施工。本项目设计要求第2层土钉最大施加荷载为180 kN、第3层土钉最大施加荷载为100 kN。进行了6根土钉锚固效果的现场检测,结果如表2。

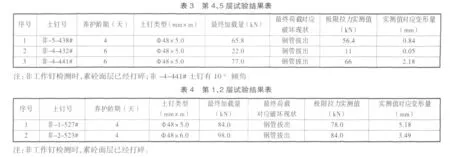

于2009年4月2日进行了第5层的438#、4月4日进行了第4层的432#及441#试验土钉锚固效果的现场检测,结果如表3。

于2009年4月13日进行了第1层的527#、第2层的523#试验土钉锚固效果的现场检测,结果如表4。

4 施工工法及关键措施

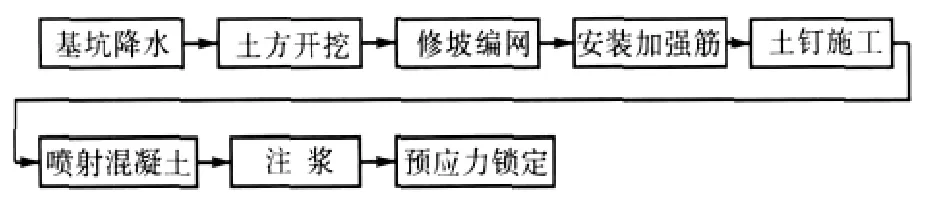

4.1 土钉墙施工流程(见图4)

图4 土钉墙施工流程图

4.2 基坑降、排水措施

基坑内降水采用大口井降水,基坑开挖前20 d开始降水,要定期对基坑内外水位观测孔进行监测,检查降水效果,保证坑外水位累计降落值小于1 m。大口井布置按设计要求分两排布置,主体结构中线位置20口,结构与金融城围护结构间设置18口大口井。施工过程中需在金融城基坑内设置10口大口井,井深14 m。

降水井的制作要求:大口井井径为φ600 mm水泥管,外围无纺布和等粒径碎石,其透水直径不小于800 mm。土方开挖前,提前降水,保持降水井内水面高程低于基坑底0.5 m。开挖过程中,遇到基坑边坡内地下水丰富涌水时,应设置泄水孔将水排出。

4.3 锚杆或钢花管施工

4.3.1 锚杆施工 本工程第2、3排设置土钉杆体采用Φ20钢筋与钢花管相错布置,孔径130 mm,倾角10°,水平间距2 m。

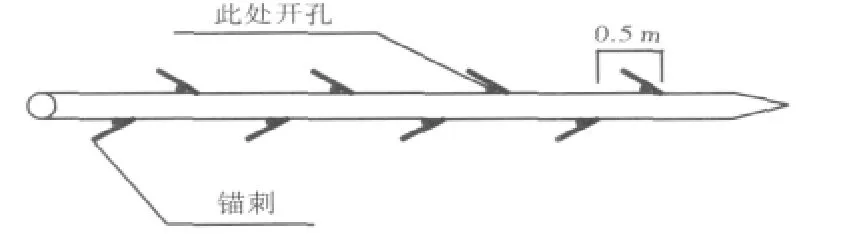

土钉成孔采用机械成孔,泥浆护壁,土钉钢筋设定位支撑架,钻机采用130 mm钻头,成孔孔径130 mm,倾角10°,待孔深达到设计长度要求后插入制作好的土钉杆体(见图5)。

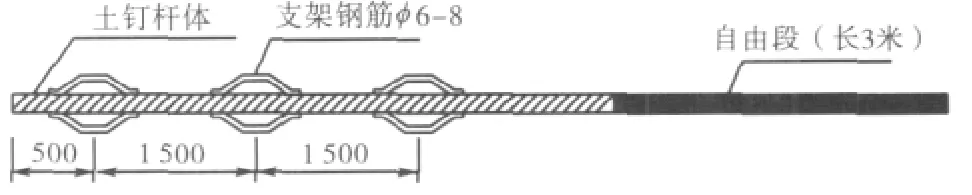

4.3.2 钢花管施工 本工程最深处共设8排土钉,其中除设置土钉锚杆部位外,其余土钉均为Φ48钢花管,钢花管采用空气动力锤直接击入土体,破土直径130 mm,倾角10°,成梅花形布置(见图 6)。

图5 锚杆钢筋制作图

图6 钢花管制作图

锚杆或钢花管施工检验标准:

孔位允许误差不大于150 mm,钻孔的倾角误差不大于3°,孔径允许误差+50 mm、-5 mm,孔深允许误差+200 mm、-50 mm(《基坑土钉支护技术规程》CECS 96:97)。锚杆杆体长度+100 mm、-30 mm,杆体插入长度不小于设计长度的98%(《岩土锚杆(索)技术规程》CECS 22:2005)。

4.4 喷射混凝土面层

喷射混凝土的主要目的是为护坡钢筋网提供足够的保护层,土钉防护面层混凝土强度C20,厚100 mm,中间挂φ8@200 mm×200 mm钢筋网,外设Φ20横向加强筋,Φ16纵向加强筋,并和所有土钉头焊接。

喷射混凝土采用人工搅拌均匀,搅拌次数不少于3次,随拌随用。不掺速凝剂的混凝土存放时间不超过2 h,掺速凝剂的混凝土存放时间不超过20 min。喷射混凝土作业前,应对机械设备,风、水管路和电线进行全面的检查及试运转。喷射机、空压机必须选用性能优良的机器,为了满足喷射机工作风压和耗风量要求,采用12 m3/min以上空压机。

喷射混凝土应分段分片依次进行,同一段内按自下而上顺序喷射。喷射混凝土时喷头和受喷面垂直,保持1 m左右距离;喷手应控制好水灰比,保持喷射面平整,湿润光泽,无干斑或流淌现象。混凝土厚度喷至设计厚度10 cm。

4.5 孔内注浆施工

注浆前先清孔,将孔内残渣清理干净。土钉注浆可采用压力注浆,压力大于等于0.4 MPa,孔口设置止浆器具。注浆时,注浆管插至距孔底250~500 mm开始注浆,并随注浆过程将注浆管逐渐拔出,待孔口外溢水泥浆说明孔内已注满水泥浆,注浆满后保持压力3~5 min后再将注浆管完全拔出。注浆过程中预留浆体同条件试块以便检验土钉强度。

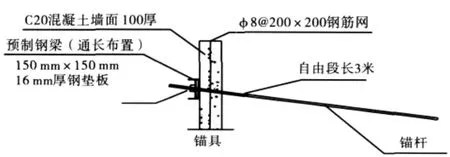

4.6 预应力锚杆施工

土钉墙第三排设置预应力锚杆与钢花管交错布置,土钉端头锁定前安装钢结构腰梁(22b槽钢),在钢梁外侧施加预应力,预应力施加值为50 kN。预应力施加后整个立面全部受力,减少台阶以下土体的侧滑力,以保证基坑的整体安全(见图7)。

图7 预应力锚杆断面示意图

施工带预应力锚杆时,选用150 mm×150 mm×16 cm的钢垫板,将其套在锚杆头与喷射混凝土面层端部后,加以锚具用张拉机锁定。预应力锚杆自由端长度为3 m,涂抹黄油后用塑料胶管包裹。■